-

摘 要:对长钢8号高炉炉缸温度升高后的护炉操作情况进行了分析总结。8号高炉炉缸二段冷却壁热流强度超出报警值(9.3kW/m2),多处温度升高。为此,采取了压浆、加大冷却强度、配加高钛矿、调整送风面积等一系列护炉措施,炉缸温度呈现下降趋势,取得了较好的护炉效果。认为,8号高炉目前炉缸状况具备安全生产运行基础,但不能长期维持高冶强生产。

关键词:高炉 炉缸 热流强度 护炉

长钢8号高炉(1080m3)二代炉龄于2012年4月19日点火投产。2014年6月,炉缸二段冷却壁温度升高,热流强度超出报警值(9.3kW/m2),多处温度升高(最高达306℃),高炉开始护炉。之后,采取了压浆、加大冷却强度、配加钛球护炉、调整送风面积等一系列措施,取得了较好的护炉效果,保证了高炉的安全和顺行。

1 炉底炉缸设计简况

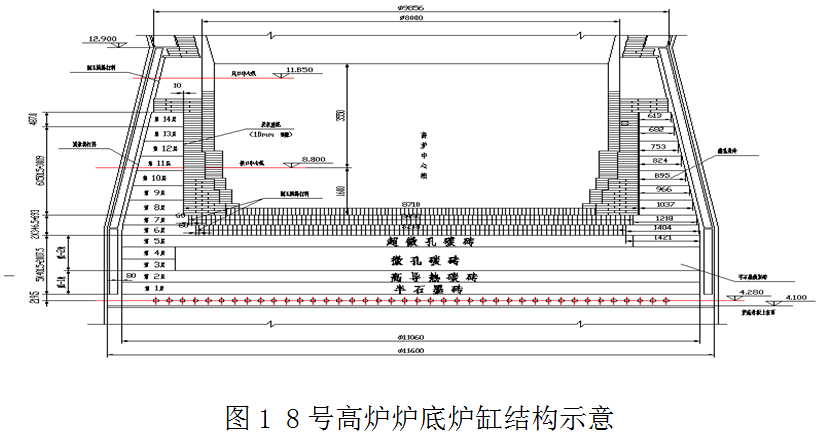

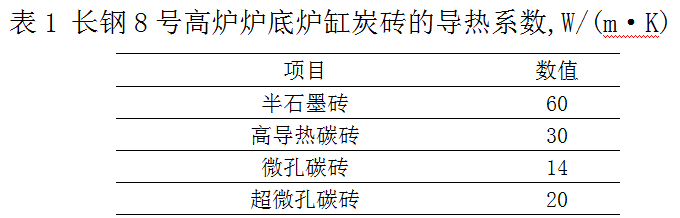

(1)炉底炉缸结构(如图1所示)。8号高炉采用陶瓷杯炭砖综合炉缸、水冷炉底结构,其中炉底是一至五层满铺炭砖,每层炭砖厚度400 mm。 炉底第一层为半石墨砖,第二层为高导热炭砖,第三、四层为微孔炭砖, 第五层为超微孔炭砖;炉缸是第六至十一层环炭砖,材质为超微孔炭砖,第十二 至十四层环炭砖为微孔炭砖;在炉底第五层炭砖之上,立砌2层复合棕刚玉砖,高度为690mm,形成陶瓷杯炉底;炉缸侧壁砌复合棕刚玉砖,形成陶瓷杯壁。各种炭砖的导热系数见表1。

(2)炉缸热电偶布置。8号高炉炉缸直径为8000mm,主要依靠埋设的热电偶进行监测,炉缸部位炭砖内热电偶个数和具体位置:①炉基(标高3900mm)中心处有1个测温点,高炉炉底炭捣料与炉底水冷管之间(标高4430mm)中心处有1个测温点;②炉底(标5298mm与6503mm)水平面分别安装13支热电偶,中心1支,其余按6个方位在不同深度各设置2个测温点; ③炉缸与炉底交界处(标高7196mm)、炉缸(标高8199mm、9202mm、10205mm)水平面分别安装12支热电偶,按6个方位在不同深度(内环伸入炭砖250mm,外环伸入炭砖150mm)各安装2个测温点。

(3)炉底炉缸冷却。炉底炉缸均采用水冷方式。①炉底水冷管在炉底封板上,并排设42根φ108mm的水管,采用中压水冷却。②风口小套、二套、大套:风口小套、二套采用高压水冷却,大套采用中压水冷却。③炉缸冷却壁:采用中压水冷却,炉缸一段有17组冷却壁共 34 块,二段有19组冷却壁共 32块,三段有19组冷却壁共31块。

2 炉缸温度升高的原因

(1)施工质量差。8号高炉投产6天后,铁口出铁时出现喷溅现象,铁口周围冷却壁热流强度高。分析主要是:高炉冷却壁与炉壳之间的间隙进行灌浆后,灌浆料沉降、凝固收缩、挥发分挥发等造成炉壳与冷却壁之间出现缝隙;炉内温度升高,铁口框内的砌砖和炉内的砌砖膨胀度不同导致沿铁口框内侧与炉内接触部分产生缝隙;导致铁口喷溅,铁口周围冷却壁热流强度高。

(2)高炉强化冶炼。8号高炉从投产当年10月份开始到2014年6月前,利用系数均在3.05以上,风量均在3100m3/min以上,利用系数最高达3.4,风量最高达3400m3/min,取得了较好的技术经济指标。但是,随之而来的问题是炉缸侵蚀加剧, 热流强度上升,超出炉缸热流强度报警值。

(3)炉渣冲刷侵蚀、锌金属侵蚀。自2012下半年开始,长钢采购使用廉价矿石。这些矿石品位低,有害杂质含量高。高炉使用机烧品位维持在51.2%水平,入炉综合品位维持在54.4%水平,吨铁渣量大。同样产量指标的情况下渣量增大,冲刷侵蚀严重。进入2013年后,烧结矿配用高锌固废物除尘灰,高炉锌负荷达到1.0kg/t以上,远高于国家小于0.15kg/t的标准。在风口观察有渣皮脱落,休风时风口有液态锌流出;在铁口观察有液态锌渗出;在出铁过程,铁壕有白色蒸汽,铁水明亮但物理热较低。炉缸炉底存在较严重的锌金属侵蚀,造成炉缸热流强度局部升高。

3 护炉情况

(1)2012年。主要是对铁口喷溅及铁口周围冷却壁热流强度的治理。具体有:①炉缸灌浆;本单位自行灌浆和外部专业单位灌浆相结合的灌浆方案,对炉缸区域整体灌浆。②铁口灌浆;对铁口孔道进行在线灌浆(在线压浆就是铁口在使用过程中进行压浆)。③加强铁口的管控;对开铁口过程、铁口深度、堵铁口操作标准化,统一炉前操作。④铁口周围冷却壁中压水冷却调整为高压水冷却。⑤更换高质量炮泥;使用河南省新密市青屏耐火材料有限责任公司提供的专门治理铁口喷溅的高质量无水炮泥。至10月份铁口喷溅减小。

(2)2013年。调整炉料结构,配加一定比例的高品位球团矿,调整外购矿的采购策略,入炉料综合品位提高至54.8%水平,出铁渣量大的情况有了一定改善。10月,二段3组冷却壁热流强度升高,改3组冷却壁中压水冷却为高压水冷却。增加一台中压泵,把中压水压力由0.40MPa提高至0.50MPa,加大冷却强度。

(3)2014年。2、3月份受炼钢处理铁水能力影响,高炉封炉、限产,高炉利用系数2.6,炉缸热电偶、冷却壁热流强度受控。其中,标高7200mmJ点热电偶(内环伸入炭砖250mm)温度124℃,标高 8199mm的J点热电偶(内环伸入炭砖250mm)温度121℃。其对应方位的二段3组冷却壁热流强度7.7kW/m2,4组冷却壁水温差热流强度3.8kW/m2。

4、5月份恢复正常生产,高炉利用系数3.15。进入6月份,炉缸(标高7200mm 、8199mm、9202mm) 热电偶温度,二段、三段冷却壁水温差、热流强度均有明显上升趋势。6月7日,标高7200mmJ点热电偶温度最高升至204℃,标高 8199 mm 的J点热电偶温度最高升至306℃。炉缸二段3组冷却壁热流强度升至11.2kW/m2,超出报警值。炉缸二段4组冷却壁热流强度升至7.1kW/m2。为此,高炉休风,将3号风口斜φ125mm的风口调整为直φ120mm风口,对炉缸二段3组冷却壁进行了拆分,由串联供水改为单独供水,堵3号风口。开风后标高7200mmJ点热电偶温度195℃,标高 8199 mm 的J点热电偶温度278℃。拆分后的炉缸二段3组冷却壁A/B热流强度8.5kW/m2/9.4kW/m2。11日,利用高炉定修机会进行对炉缸进行压浆处理,此次压浆在炉缸二、三段冷却壁位置开孔17个,共压入打浆料2吨。至13日标高7200mmJ点热电偶温度降低至139℃,标高 8199 mm 的J点热电偶温度降低至176℃,炉缸二段3组A/B冷却壁热流强度降低至5.6kW/m2/6.1kW/m2。4组冷却壁热流强度降低至4.4kW/m2水平。之后,根据实际炉况于当月18日捅开3号风口。

制定外循环固废物除尘灰的使用标准,控制入炉料锌负荷。当外部固废物除尘灰含锌量达到5%时,立即停止烧结矿配加,降低机烧中的含锌量,降低入炉锌负荷≤0.5kg/t。

7月份以后,炉缸标高7200mmJ点热电偶温度基本稳定在150℃水平,标高 8199mmJ点热电偶温度基本稳定在165℃水平。炉缸二段3组A/B两块冷却壁热流强度保持在5.8kW/m2水平,4组冷却壁热流强度在4.6kW/m2水平。

(4)2015年。全年利用系数2.97,休风率1.5%,主要是操作上进行护炉。上部发展中心气流,下部逐步缩小风口面积(0.2349 m2降为0.2244 m2),活跃炉缸工作状况。加强排锌,控制1.12~1.16炉渣碱度,保证炉渣中Mgo含量,保证良好的炉渣流动性排锌。保证出铁炉次,及时出尽渣铁,减少锌在炉内的停留时间,减少锌的还原,以降低锌金属的侵蚀。全年标高7200mmJ点热电偶温度基本保持146℃水平,标高 8199 mm 的J点热电偶温度基本保持在153℃水平。炉缸二段3组A/B两块冷却壁热流强度在5.5 kW/m2/6.2 kW/m2水平,4组冷却壁热流强度在4.4 kW/m2/5.2kW/m2水平波动,都出于受控状态。

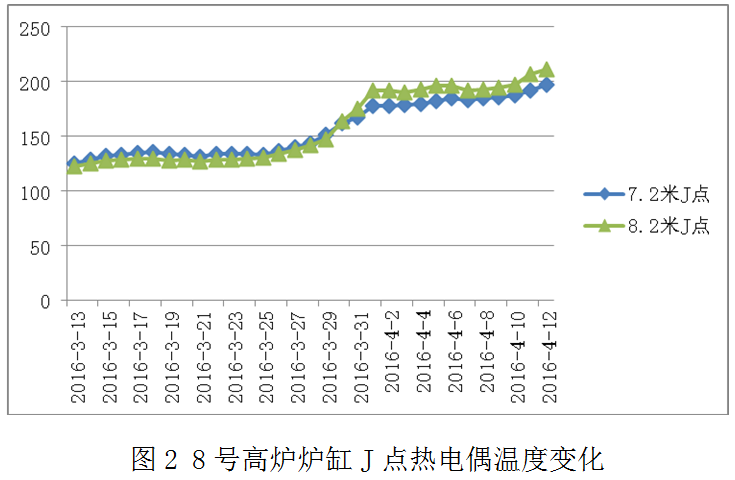

(5)2016年。1-2月高炉限产作业,高炉利用系数2.42。限产期间,炉缸热电偶温度,热流强度整体受控。3月11日春防检修完毕后开始提产,标高7200mmJ点热电偶温度温度逐步上升,最高升至197.3℃,标高 8199mmJ点热电偶逐步上升,最高升至210.4℃(如图2)。其对应炉缸二段3组A/B两块冷却壁,热流强度上升至8.3kW/m2/8.2kW/m2水平,二段4组冷却壁热流强度上升至5.8kW/m2。高炉上部调整装料制度开中心气流、稳定边缘煤气流。下部稳定入炉风量,保持一定的风速和鼓风动能活跃炉缸。严格控制炉温,含硅量0.3~0.5%,物理热≥1470℃,保持炉况稳定顺行。提高炉渣碱度控制标准至1.18-1.22,提高生铁一级品率。加强铁口维护,保证2500~2700mm铁口深度措施护炉。

4-11月份,高炉利用系数3.12,休风率1.02%。进入12月,炉缸二段4组冷却壁热流强度上升至8.6kW/m2。12月9日炉缸二段4组冷却壁供水由中压水改为高压水强化冷却。12月18日标高7200mmJ点热电偶温度上升至241℃,标高 8199 mm 的J点热电偶温度上升至242℃,高炉休风堵3号风口。

(6)2017年。由于炉缸热电偶温度的上升,热流强度的升高,高炉于1月6日定修,拆分炉缸二段4组冷却壁,改串联供水为单独供水,继续堵4号风口。标高7200mmJ点、标高 8199mmJ点热电偶温度最低降至191℃,炉缸二段4组A/B冷却壁热流强度9.1kW/m2/7.5kW/m2。由于市场形式好转,要完成产量任务,开风后,高炉恢复正常生产。1~4月份,高炉利用系数3.05,休风率2.507%。

进入5月份,标高7200mmJ点热电偶温度上升至260℃,标高 8199 mm 的J点热电偶温度上升至229℃。5月6日炉缸二段4组A冷却壁热流强度升至11.6kW/m2,4组B冷却壁热流强度10.5kW/m2。7日夜班高炉休风堵3号、4号风口;加钛矿护炉,钛负荷保持在6kg/t;控制生铁中钛含量0.08%~0.12%。10日炉缸二段4组A冷却壁热流强度降低至8.7kW/m2,4组B冷却壁热流强度降低至7.1kW/m2。标高7200mmJ点热电偶温度下降至225℃,标高 8199 mm 的J点热电偶温度下降至195℃,当日捅开4号风口。

12日开始,炉缸热电偶温度有上升趋势,至22日标高7200mmJ点热电偶温度上升至259℃,标高8199mm的J点热电偶温度上升至226℃。炉缸二段4组B冷却壁热流强度有上升趋势。28日,热流强度10.5kW/m2。于是,高炉休风加堵4号风口。开风后,待炉缸热电偶温度,冷却热流强度降低至正常范围后,于6月19日捅开4号风口。之后按风量3100~3200m3/min,利用系数3.0组织生产。要求生铁中[Ti]0.08%~0.12%。加强铁口维护,稳定深度2500~2700mm。

4 结语

(1)8号高炉若要达到长寿的预期目标,适宜的利用系数,均衡生产,炉况长期稳定顺行是关键。

(2)鉴于目前8号高炉炉缸状态和近几年护炉生产经验,利用系数按3.0控制为宜, 铁水[Ti]0.08%~0.12% ,炉渣碱度1. 18~1.22, 铁口深度 2500~2700mm,并且将钛矿护炉作为一项基本措施长期坚持。

(3)加强入炉原燃料质量和有害元素管控,持续优化风口配置,调

整好基本制度,搞好操作,保持适宜的炉温和炉渣碱度,防止加重炉缸侵蚀。

(4)在炉缸局部温度升高,临时堵温度升高部位的风口,是控制炉缸温度见效快的配合措施。

(5)有针对性的对高炉炉体重点部位热电偶温度、水温差、热流强度进行监测与分析,动态灵活开展护炉工作。

5 参考文献

[1] 王筱留.钢铁冶金学(炼铁部分)[M].北京:冶金工业出版社,2013年2月第3版,2013年2月第1次印刷.

[2] 张寿荣,于仲洁.高炉失常与事故处理[M].北京:冶金工业出版社,2012年1月第1版,2013年1月第2次印刷.

(责任编辑:zgltw)