-

摘 要 江阴兴澄特钢2#高炉中修停炉采用前期回收煤气打水降料面的方法。通过采取停炉料的精确计算、雾化打水降温、炉内精心操作等措施,实现了安全快速停炉,为以后中修停炉积累了经验。

关键词 高炉 停炉 回收煤气

1 引言

兴澄特钢2#高炉(450m3)第二代炉役于2013年3月18日大修投产。由于公司1#高炉、3#高炉到了炉役后期,产量和指标基本压在2#高炉上。2#高炉大修开炉一周后,快速进入了高冶强阶段,高炉利用系数一度达到4.4。由于长期大风量、高富氧操作,再加上1#高炉和2#高炉的高压水和中压水共用一个供水系统,炉体冷却强度不足等因素影响,导致炉腹冷却壁和炉腰冷却板大面积烧损,高炉漏煤气严重,采取炉壳喷水冷却,存在重大安全隐患。公司决定于2017年4月份对2#高炉进行为期一个月的中修,本次中修主要是更换炉腰冷却板,5、6段炉腹冷却壁以及对炉体内部进行整体喷涂。

2 停炉前的准备工作

本次停炉采用前期回收煤气打水降料面的停炉方法。为了实现快速、安全的降料面,制定了详细、周密的操作方案。

2.1 停炉前设备检查及材料的准备工作

(1)校对冷风流量、热风压力、炉顶压力和炉顶温度等仪表,确保显示准确、稳定。

(2)炉顶雾化打水设备试用正常,压力≥1.7Mpa,流量≥40t/h。

(3)检查蒸汽、N2气管道和阀门及喷煤N2管道和阀门,确保管道畅通,阀门灵活好用。

(4)检查煤气放散阀、遮断阀等阀柄、钢丝绳滑轮,开关灵活、可靠。

(5)安装煤气取样管,引至风口平台,并安装球阀控制,取样检测。

2.2 停炉前的高炉操作

(1)提前三天焦炭结构调整:由准一级焦100%转换为50%一级干焦+50%准一级焦,100%一级干焦,100%外购一级湿焦,湿焦水分高利于降低顶温。

(2)布料角度由正常生产时ppp30(4)28(4)kk30(3)28(3)26(2)改为ppp29(4)27(4)kk29(3)27(3)25(2)整体退一度,发展边缘气流,防止炉墙粘结。

(3)停炉前三天开始调整炉温和渣系,炉温控制在0.5%-1.0%,物理热≥1480℃,碱度由正常生产时的1.2降低到1.05。

(4)停炉前一天开始轻负荷。停止加料前6~8小时左右停煤改为全焦操作,即停止加料时全焦料到达风口,停炉料理论燃料比600kg/t。

(5)盖面焦。停止加料时加盖面焦15吨。确保降料面期间,炉墙粘结的渣皮脱落进入炉缸充分熔化,能从铁口顺利排出。

(6)全面检查冷却设备,确定漏水的冷却壁直接闭掉。排查风口设备,发现漏水及时休风更换,严禁风口设备向炉内漏水。

3 降料面操作

3.1 降料面

4月22日15:00加完15吨盖面焦后,停止加料开始降料面。降料面时风量1329m3/min,风压212KPa,前期争取大风量操作,快速降料面。根据炉顶温度,风量逐步稳定往下降,同时减风温操作。17:15分左右料面降低到炉身下部,当时风量1150 m3/min,平均顶温200℃。随后炉顶温度逐步升高,不断增加打水量,炉顶打水由2组增加到3组。19:10,发现2#小套漏水,采取控水,加强监视。19:23分,料面降低到炉腰位置,平均顶温250℃以上,TRT出口温度已经超过200℃,减风至1100 m3/min 。19:45将料罐的上密关闭,下密打开,炉顶均压放散阀关闭,均压阀打开向炉内通N2,同时通过喷煤管道向炉内通N2,充分稀释打水产生的爆炸性气体。20:04分,减风50 m3/min至950 m3/min,开炉顶放散开始切煤气操作。20:36料面降低到炉腹位置。22:37发生小爆震,伴随着轻微呼啸声,当时风量830 m3/min,顶压38KPa,顶温西南587℃、西北135℃、东北511℃、东南91℃。0:05风口吹空发黑立即休风。

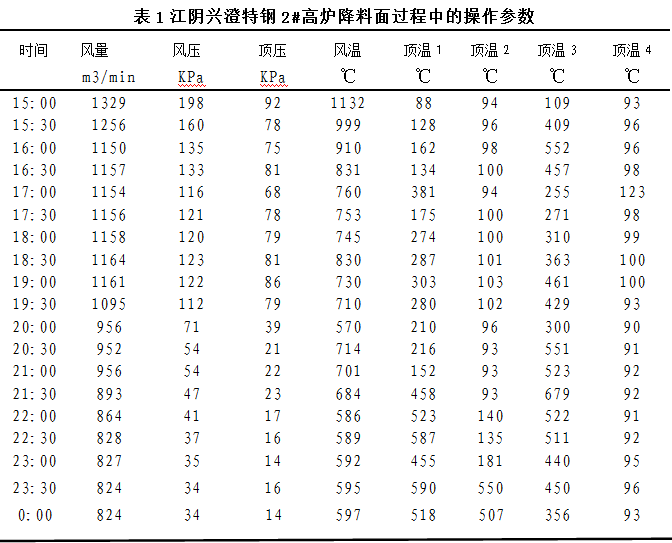

降料面过程中主要操作参数见表1。

3.2 炉顶打水作业

由于本次降料面前期回收煤气,对炉顶温度严格控制,确保设备安全。顶温必须满足:炉顶气密箱温度<45℃,布袋除尘温度<250℃以及公司净煤气管道温度<200℃。前期控制顶温<300℃。打水装置分为3组6根枪,最大打水量45m3/h。降料面过程中,根据顶温状况,主控室用对讲机通知专人打水,严格控制打水量,防止打水过多,水急剧汽化发生爆震。实际操作过程中,四点顶温偏差比较大,主要是没有对打水的管道进行彻底的清洗,部分打水管道存在堵塞,打水量不足。煤气放散前控制在300℃以下,20:04煤气放散以后,顶温适当控制高些,末期顶温500℃左右。整个降料面过程中仅发生一次小爆震。

3.3 炉前渣铁排放情况

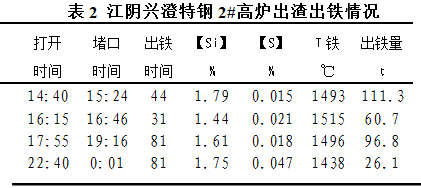

整个降料面过程中出铁4次。最高硅1.79%,炉温基本维持1.4以上。23:30出现一次管道气流,导致物理热下降较快,最后一炉铁物理热仅1438℃。具体出铁出渣情况见表2.

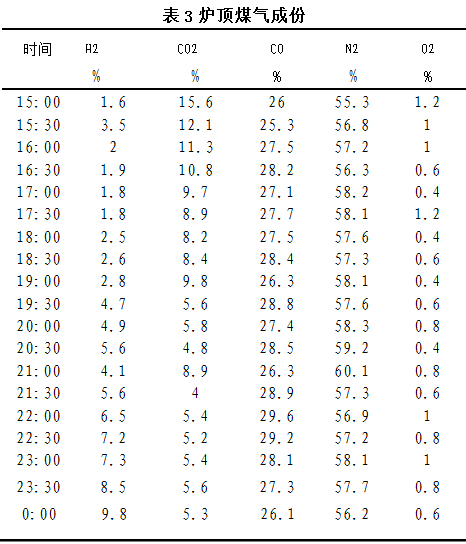

3.4 料面位置及放散时间的确定

此次降料面没有安装软探尺,根据炉顶和除尘器煤气成份及焦炭燃料消耗的风量判断料线深度和料面位置。H2上升接近CO2时,料面在炉身下部;当H2>CO2时,料面降至炉腰;当CO2开始回升时,料面进入炉腰;当N2开始上升时,料面进入风口区。煤气成份的取样采取人工取样,专车送往化验室,每半小时取样分析一次。为了在降料面过程中保持系统的安全,满足下列条件之一即停止回收煤气。①TRT出口温度达到200℃大于20分钟,超过250℃大于10分钟②煤气O2含量:在平均温度300℃以下时>2%,平均温度达到300℃以上时>1.8%。③煤气中H2>10%。④煤气发热值≤550大卡。表3显示了煤气中CO2和H2浓度的变化情况,20:04分煤气成份达到了放散条件,高炉放散。

4 结语

本次降料面总时间9小时5分钟,放散时间4小时,用时比较短,期间仅出现一次小的爆震,实现了安全、快速、环保停炉。

(1)、停炉前对高炉装料制度进行调整,以发展边缘为主,减轻焦炭负荷,保持了炉况稳定顺行。

(2)、停炉过程中采取前期回升煤气法。停炉过程中尽可能采用大风量操作,缩短了降料面时间,通过回升煤气既创造了效益又减少了环境污染,符合当前低碳环保的要求。

(3)、降料面过程中渣铁排放次数偏多,应适当延长开口时间,减少出铁次数,减轻炉前劳动强度。

(4)、煤气取样时储气囊赶洗煤气只有两次导致化验成分不准确,料面位置判断有偏差。建议下次清洗四次提高准确度。

5参考文献

[1] 宋明明,栾吉益,冯增铭,潘协田,刑英亮.济钢1750m3高炉停炉降料面实践[J].炼铁,2011(4):27-29.

(责任编辑:zgltw)