-

Analysis reason sintering drum cold strength index and four blast furnace return rate is some down with the furnace condition fluctuation Shui Steel

Nie li1 Du dong2

Technology Center1 and Iron works2 of Shou Gang Shui Cheng Iron & Steel(Group)Co.,Ltd

( GuiZhou LiuPanShui 553028 )

Abstract: often think cold sinter drum index, the better, the lower the rate of return to mine. But during July 13 and 20, found a cold sinter drum index and the four blast furnace outside the same as the rate of decline, seems to be some contradictions. In this paper, the cold strength of sinter shuicheng steel drum index and the four blast furnace outside the same as the rate of decline to do analysis to explore the reason and is due to the different influence factors. Another analysis of the causes for furnace condition fluctuation in the short term this week, and put forward some important index control are suggested.

Keywords: different factors Drum index and the same as the rate of decline in furnace condition fluctuation analysis

摘 要:常认为烧结矿冷态强度转鼓指数越好,返矿率越低。但在7月13-20日期间,发现了烧结矿冷态强度转鼓指数与四高炉外返矿率同向下降,似乎有些矛盾。本文就水钢烧结矿冷态强度转鼓指数与四高炉外返矿率同向下降做了原因分析探讨,是因影响因素不同所致。另分析了本周短期内发生炉况波动原因,并提出了部分重要指标控制建议。

关键词: 因素不同 转鼓指数与返矿率 同向下降 炉况波动 分析探讨

1、前言

水钢炼铁厂烧结工序6#、7#号烧结机有效烧结面积2X265m2,分别于2009年9月和2010年7月建成投产,自投产以来至2017年2月,两台烧结机未进行大修,2014年10月进行了点火器改造,2016年1月底对成品系统整粒筛子进行了改造,通常临时和计划检修维护。2017年2月12日-4月8日与三高炉大修同步,交替对6#、7#机烧结机与环冷机进行综合节能技术改造,烧结机台车小挡板加高60mm,改造完成后,经过一段时间生产运行,产量和各项技术经济指标取得了较为明显效果。4#机有效烧结面积为132m2于4月20日停产,6#、7#机承担着为有效容积1350m3的三高炉和2500m3的四高炉保供主料任务。7月13日-20日这一周期间,出现了烧结矿冷态强度转鼓指数与四高炉外返矿率呈同向下降趋势。通常认为烧结矿冷态强度转鼓指数越好,返矿率越低。内返矿配比23%一周未变,是什么因素影响,本文就水钢烧结矿冷态强度转鼓指数与四高炉外返矿率呈同向下降做了原因分析探讨,另分析了短期内炉况发生波动原因,并提出了部分重要指标控制建议。

2、高碱度烧结矿转鼓与碱度相关性分析

2.1、四高炉槽下烧结筛分与烧结部分指标

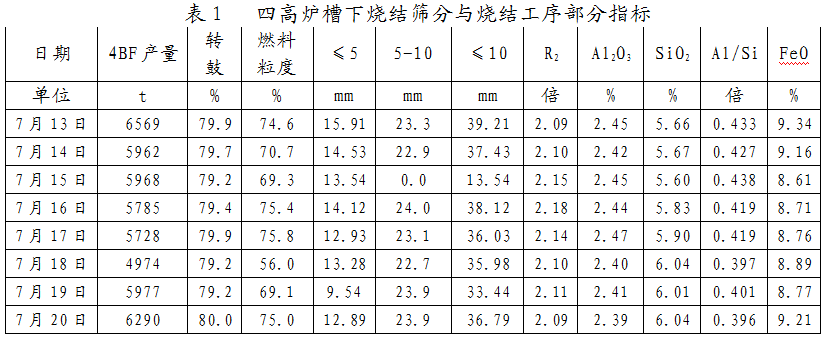

统计了2017年7月13日至20日四高炉槽下烧结矿筛分与烧结工序部分指标数据如下表1所示。

说明:燃料粒度指小于3mm湿样粒级。7月18日产量低,更换风口休风90min。5-10mm为人工筛分,≤5mm为振动筛筛分。

2.2、数据处理与指标变化趋势相关性分析

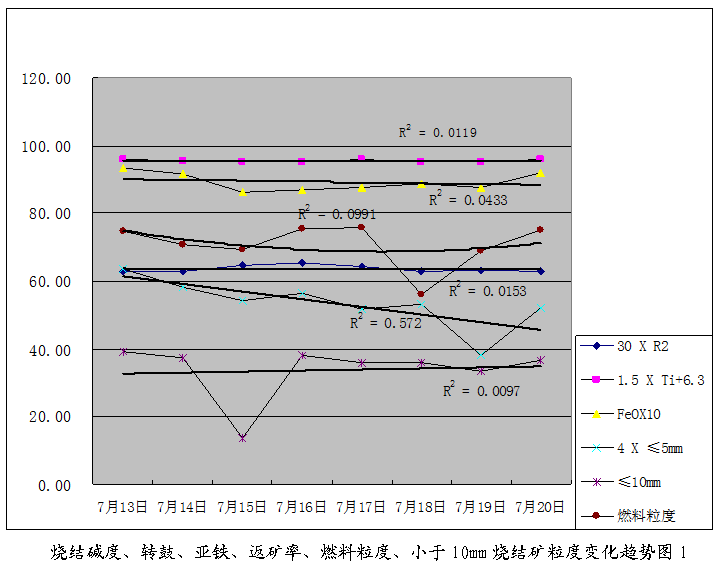

由于各指标数量级不同,为便于找到部分指标变化规律在同一图中相关性,对上述有关的部分指标做扩大倍数处理,如下图1中右下角所示,碱度扩大30倍,表示为30xR2,转鼓指数扩大1.5倍,表示为1.5xTi+6.3,亚铁扩大10倍,表示为FeOx10,返矿率扩大4倍,表示为4x≤5mm,本文后其它的数据处理也一样。

相关性分析:结合表1数据和图1中部分指标变化规律可见,除碱度变化趋势线相关系数R2=0.0153与转鼓指数趋势线相关系数R2=0.0119基本相近外,其余燃料粒度、小于10mm、小于5mm、与亚铁、与碱度、与转鼓指数相关性均不强或不相关。碱度与转鼓变化趋势线除17日数据偏离外,从总体可看出,碱度与转鼓的变化趋势线呈反向关系,变化趋势基本吻合,生产实践与理论相符。按烧结矿碱度分类R2≥2.0倍的烧结矿为高碱度烧结矿,高碱度烧结矿CaO含量较高,主要粘接相为铁酸钙,烧结矿冷态强度好。但随着碱度再升高,大于2.10倍以上,大多数为硅酸二钙和硅酸三钙。从表1中可见,烧结矿SiO2含量呈增加趋势,CaO含量更高后,生成硅酸钙量就越多。从烧结矿物结构组成各组分抗压强度表中可知,硅酸一钙20.31N/mm2,硅酸二钙30.3 N/mm2,较玻璃相40.60 N/mm2还要低,可见硅酸钙机械强度是最低的,烧结矿硅酸钙数量增加,因为这种矿物在低温657℃以下由γ-2CaO.SiO2转变成β-2CaO .SiO2时,体积突然膨胀10%左右,导致烧结矿粉化【1】。而CaO又能降低赤铁矿至磁铁矿相变THM的变化,稳定磁铁矿量,抑制赤铁矿生成【2】。因此,本周转鼓指数下降,主要因烧结碱度从2.09倍上升到最高2.18倍后的影响。

3、四高炉返矿率与烧结机2#风箱负压总和相关性分析

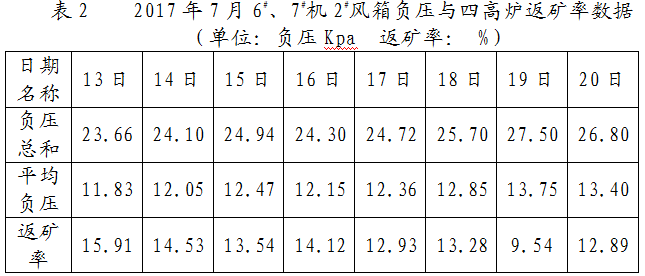

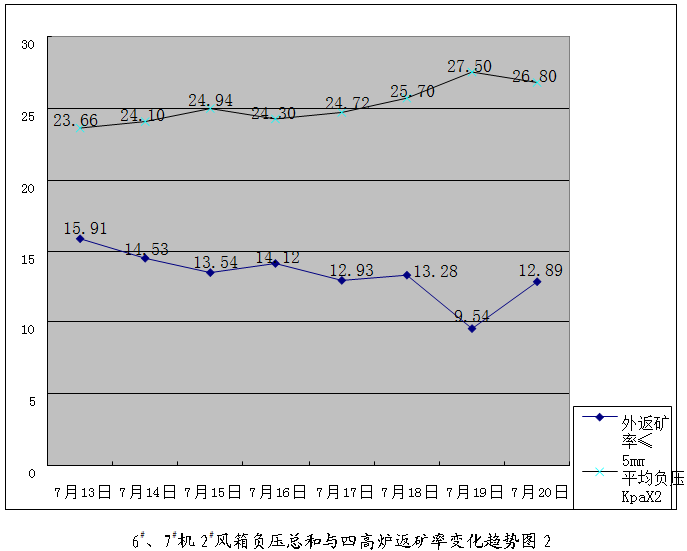

通过现场收集相关操作参数,对比分析发现,四高炉返矿率与6#、7#机均以2#风箱总负压和存在一定的相关性。由于平均负压数据与返矿率数据太接近,便于图中发现变化趋势相关规律,不影响分析结果,数据统计表与相关变化趋势如下表2、图2所示。

烧结抽风负压也是影响烧结矿质量的因素之一。一般来说,在相同工况条件下,在一定的用料条件下,在一定负压范围内,负压越高,烧结质量越好,返矿率就越少,穿过料层有效风量增加,吸力作用拉近物料颗粒之间距离,生成的液相在冷却结晶过程中易于粘接和包裹周围未熔或半熔的颗粒物,达到造块目的。但负压过高后,原始料层间隙太小,气流阻力增大,又影响烧结过程原始料层透气性,使得过湿带消失时间延长,造成烧结终点滞后,而影响烧结矿质量。通过上述图2中2#风箱负压总和与烧结返矿率的反向变化趋势可见,除17日数据偏离外,呈反向变化趋势较明显,相关性较强。由此可知,抽风负压是影响返矿率的重要因素。另外,抽风负压还与漏风、管道堵塞、混合料水分与粒度等因素有关系。

4、烧结矿冷态强度转鼓指数与返矿率相关性分析

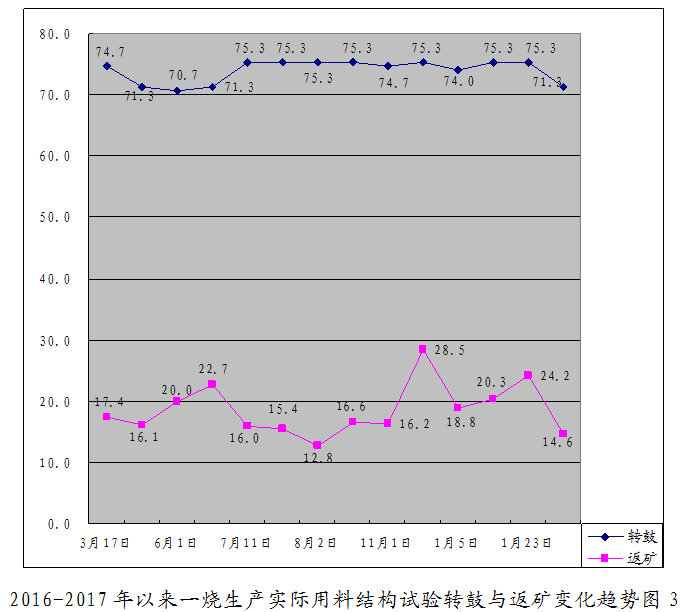

4.1 6#、7#机实际用料结构烧结杯试验结果对比分析

2016年至2017年来, 6#、7#机实际生产用料结构烧结杯试验,燃料配比6.0-6.3%基本接近,试验结果如下图3所示。

相关性分析:转鼓指数变化趋势线相关系数R2=0.0839,返矿率变化趋势线相关系数R2=0.0328,可见,相关系数差异较大,说明烧结转鼓指数与返矿率互不相关。试验目的,探索水分、熔剂、燃料的变化对不同矿种或不同用料结构、相同用料结构,不同燃料配比或熔剂对指标影响等,找出相关规律以及影响原因分析,对资源采购、配料、实践生产提供指导,取得良好指标,保高炉生产顺行。由于影响因素较多,烧结过程发生物理、化学反应、气固液相反应,热膨胀或冷却结晶因相变而发生体积膨胀,伴随着应力产生,有烧结矿表面与中心温差产生热应力,不同膨胀性引起矿相之间应力,正硅酸钙多晶转变引起相应力[2],烧结过程较为复杂,转鼓指数与返矿率均为被检测项指标,不具备控制转鼓指数作为自变量,提高或下降多少百分点,与返矿率作为因变量对应上升或下降试验。通过试验、生产实践分析总结,影响因素较多。为此,烧结矿冷态强度转鼓指数与返矿率非直接相互影响因素。

通过上述图3趋势变化相关性分析比较,本周出现烧结矿冷态强度转鼓指数与四高炉返矿率呈同向下降,是因影响直接因素不同,并不矛盾。

4.2 生产实际转鼓指数与返矿率相关性分析

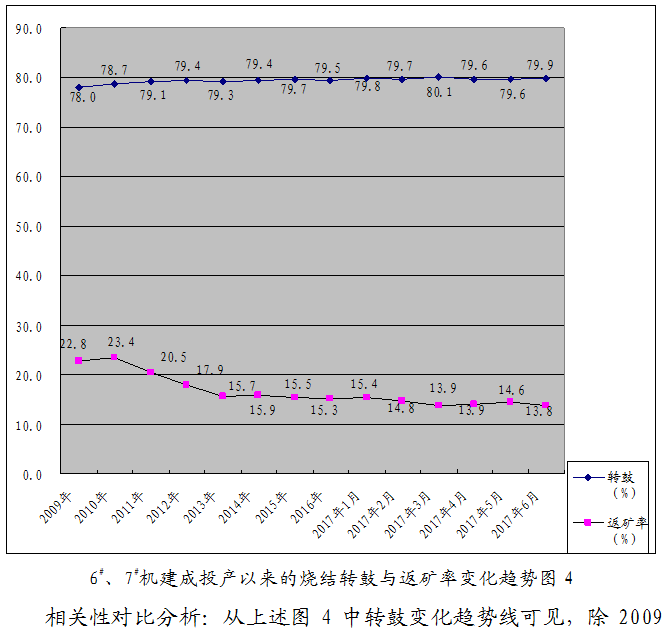

统计了2009年来至2017年1-6月份转鼓和返矿数据分析,烧结矿转鼓与返矿率变化趋势如下图4所示。

相关性对比分析:从上述图4中转鼓变化趋势线可见,除2009年和2010年转鼓指数低于79%,最高转鼓指数2017年3月80.1%外,其余6年和5个月的转鼓指数均在79.4%左右且差距较小,返矿率逐年、逐月呈下降的变化趋势。从2011年20.54%下降到了2017年6月的13.8%,以1%为一个数量级,已下降了6个数量级,下降幅度很大,转鼓与返矿率变化趋势线也不成相关关系,但通过其他途径如改变或改善用料结构,进行技术攻关,工艺与设备改进、提升装备水平等措施,仍可以达到降低返矿率目的。因此,在此范围内转鼓指数与返矿率两者变化趋势规律性、相关性不强,进一步说明烧结矿转鼓与返矿率非直接影响关系。

5、料层厚度与转鼓、返矿率相关性分析

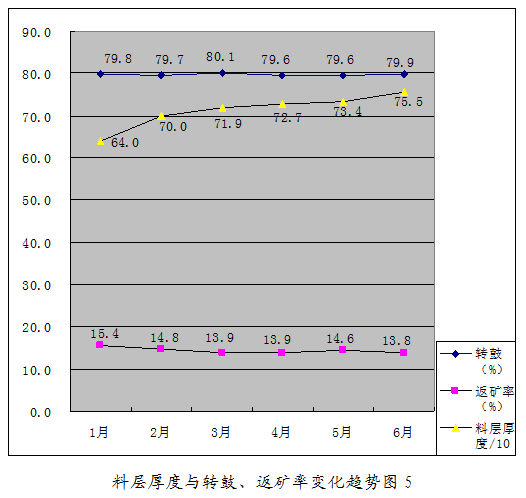

2017年1-6月份6#、7#机料层厚度与转鼓、返矿率数据如下图6所示。进一步提高料层,充分发挥了自动蓄热作用。环冷机改造后密封效果好,保温性强,再结晶效果好。

从图5中可见,转鼓指数变化趋势线变化与料层厚度、返矿率变化趋势线相关性不明显。料层厚度与返矿率变化趋势线,除5月份对应的点偏离外,呈反向关系,趋势变化较明显,相关性较强。可见,料层厚度是影响返矿率的重要原因。

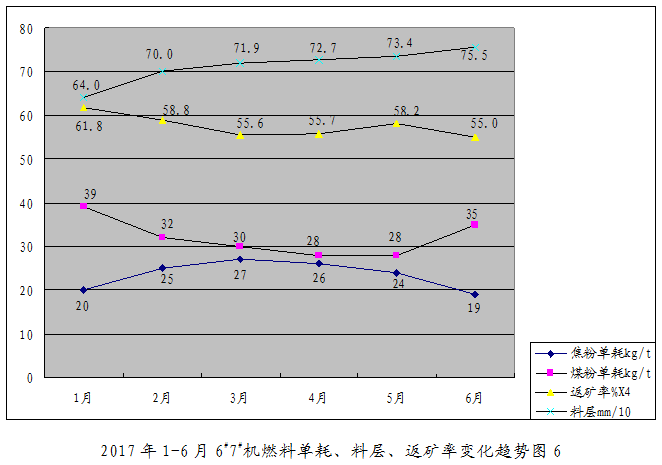

6、燃料单耗与料层、返矿率相关性分析

2017年1-6月燃料单耗、料层、返矿率变化趋势如下图6所示。

变化趋势分析:2017年3月22日-31日在试验室其它条件相同的前提下,对相同配比5.6%的纯焦粉与纯煤粉烧结做了烧结杯试验,试验结果,配加纯焦粉的返矿率为16.25%,配加纯煤粉的返矿率为20.74%,相差了4.49%,说明用纯煤粉烧结生产会使返矿率升高,使用纯焦粉会降低返矿率,由于焦粉价格与煤粉价格原因和资源量制约,为了焦粉与煤粉优化资源搭配,成本、指标取得较好效果。从图6中可见,前5个月焦粉单耗最下第一条趋势线与最上第二条返矿率变化趋势线,呈反向关系也较明显,规律性较强,说明焦粉单耗的高低也是影响返矿率又一因素之一。

7、烧结矿强度对四高炉炉况影响

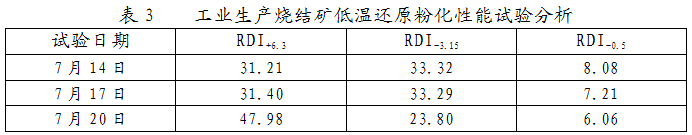

从表1中可见,四高炉产量从7月14日-19日产量均在6000吨以下,低于正常产量水平,因炉况不稳定,发生波动,主要表现为出气流,高炉上部透气性差,风量下降,产量下降,焦比上升。 通过上述烧结矿冷态强度分析,转鼓指数呈现出下降趋势,但变化幅度不大,返矿率也同向下降,5-10mm的部分也不高,均在控制要求25%以下,影响原因是什么。实验室对工业生产烧结矿低温还原粉化试验分析如下表3所示。

结合表1和表3来看,四高炉产量变化与7月16日用上秘鲁精粉到7月18日增加到15%变用料结构后,烧结矿冶金性能逐渐得到改善。与采用调整布料制度,查冷却系统原因,休风更换风口相结合,炉况逐步趋于正常。烧结矿热态强度下降原因分析:(1)与矿石的种类和结构有关系。以赤铁矿为主或较多量赤铁矿粉烧结,烧结矿低温还原粉化高一些[2];(2)由表1可知,Al2O3含量较高,处于2.40%-2.47%的较高水平,原因Al2O3含量较高增加了液相的黏度,使得未还原和残余的赤铁矿增加,促进低温还原粉化;(3)由表1可知, SiO2呈现上升趋势,Al/Si≥0.4,处于较高水平,虽然RDI-0.5指数下降,RDI-3.15指数下降,但RDI+6.3指数上升仍然处于较低水平。虽SiO2呈现上升趋势,有利于提高强度,但Al2O3含量较高, Al/Si也较高,是影响低温还原粉化关键因素。为此,本次四高炉短期炉况波动分析认为,主要是由于烧结矿热态强度低温还原粉化指数下降所致。

8、 主要控制指标建议

本周统计还发现碱度超过2.20倍后,FeO含量均小于8%。如 7月15日8:00样R2 2.23倍 FeO 6.66%,18:00样R2 2.24倍 FeO 7.28%,7月16日12:00样R2 2.42倍 FeO 7.55%,18:00样R2 2.25倍 FeO 7.00%,7月17日8:00样R2 2.23倍 FeO 7.66%,18:00样R2 2.28倍 FeO 6.52%。现生产实践证明了FeO含量控制在≤8%-10%较合适的水平。烧结碱度超过2.20倍后,FeO含量低于8%。由此,建议:(1)、烧结碱度R2正常控制在1.90-2.15倍,碱度最高不能超过2.20倍,最低不能低于1.80倍。(2)、烧结机原始料层控制≥750mm。(3)、转鼓指数正常控制在79.4%或以上,最低不能低于79.0%。(4)、配料室小于3毫米湿燃料粒度≥75%,主要获得微孔结构强度较好,还原性较好,较理想的烧结矿结构。(5)、烧结矿二氧化硅建议控制在5.3-6.0%之间,最高不要超过6.5%,因高硅烧结矿储存时间长了会自然粉化,二氧化硅也是影响低温还原粉化的重要因素。不论是高硅,还是低硅烧结矿,都会导致粉化。(6)、烧结矿铝硅比也是影响低温还原粉化的重要原因,建议控制小于0.4。(7)、用料结构中要保持一定的磁铁精粉比例,改善冶金性能。

9、结语

1、通过上述相关性对比分析,进一步说明转鼓指数与返矿率由于不同因素影响而呈同向下降趋势非直接影响关系。

2、烧结矿冷态强度是从烧结机下来,到环冷机出来,经高炉小矿槽,到高炉主皮带,这一运输过程主要抗粒度衰减、整粒、筛除粉末。冷态强度是基础,也是最基本要求。但没有经过高温和煤气还原过程同时的考验,热态强度冶金性能才是关键,大高炉生产建议更应该重视热态强度。

参考文献:

[1] 陈耀铭,陈锐编著. 烧结球团微观结构[M].湖南:中南大学出版社.2011年12月.

[2] 周取定.铁矿石造块及工艺[M].北京:冶金工业出版社.

(责任编辑:zgltw)