-

摘要:按照杭钢转型升级的要求, 2015年5月杭钢3号高炉进行了打水降料面停炉。该高炉在不允许放散煤气的条件下,实现了安全、环保空料线停炉。介绍一种新型的喷雾系统在停炉中的应用和借助计算机推定料面位置的方法,以及在放残铁过程中通过铁水罐搭桥的方式解决安全切罐的问题。

关键词:高炉,停炉,将料面,放残铁

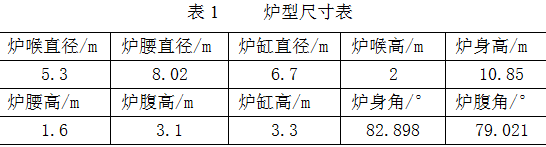

杭钢3号高炉有效容积750m3,串罐无料钟炉顶,全冷却壁软水密闭循环冷却系统,其中炉腹、炉腰、炉身下部及炉缸二段设三段铸钢冷却壁,其余为铸铁冷却壁,炉身冷却壁镶铝碳砖,表面喷涂一层不定形耐火材料,炉底、炉缸为国产大块炭砖结构,上砌两层陶瓷垫,炉型尺寸参数见表1。该高炉2010年9月大修投产,此后一直稳定顺行,利用系数3.1 t/m3.d,入炉品位53.5%,焦比390kg/t,燃料比535kg/t。2015杭钢开始转型升级工作,该高炉于5月21日顺利停炉。

1、停炉前的准备工作。

1.1清理炉墙。该高炉停炉前炉况稳定顺行,但总水温差只有3℃左右,由此判断炉墙存在结厚现象。为了避免降料面时发生炉墙粘结物脱落引起爆震等不安全问题,在停炉前一周采取疏松边缘的装料制度清理炉墙,料制由C74 62 52 41 12O72 63 53 4 2 更改为C8 272 62 52 41 12O72 63 53 4 2,到停炉前软水各区水温差均达到5℃左右,对清理炉墙有一定效果。休风前一天改为全焦冶炼,炉况顺行良好。

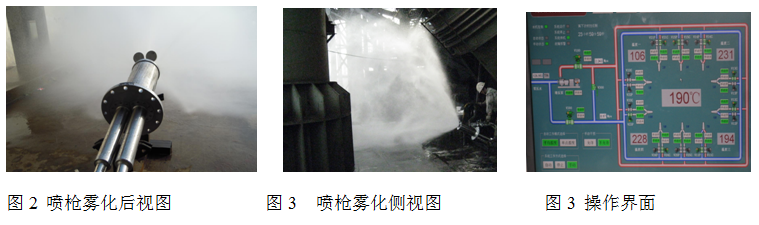

1.2理论计算的小时水量平均为85吨【1】,炉顶自带的雾化喷水设施共六只大枪,每只大枪由两只小枪组成,试验最大水量达到90吨/h。该套系统为新型的雾化喷雾系统,不需要氮气,通过在炉顶安装增压泵把水压提高到2.5MPa,配合特殊的喷头来实现喷雾粒径D32≤300µm 。该系统安装前在炉外试验雾化效果较好。喷枪雾化效果见图1、图2、图3,因此本次不考虑在炉喉插水管,直接利用本套系统进行打水降料面,根据顶温高低的方位关停某一只小枪来实现。

1.3、安装煤气取样管。结合以往煤气取样管常在降料面不久即发生堵塞的问题,本次在取样管末端加一三通,接入氮气反吹,取样时关闭氮气,排放一段时间后取样,取样完毕后再开通氮气反吹。如此往复,效果比较好,降料面过程中未发生取样管堵塞的问题。

1.4、变料并测量吨焦耗风量,降料面前四个小时变为全焦冶炼,全焦负荷为2.8,矿批18吨,全炉炉渣二元碱度1.01,全焦冶炼时测得风压271kPa,热风温度1030℃,吨焦风耗2550m3/t,后续推算料面时即以此为基准对风量进行校核。

2、降料面控制要点

2.1 降料面顶温控制在300~350℃,风量控制标准:炉身中上部:80-100%风量;炉腰:80%风量;

炉腹及以下:70%风量。若发生风压、风量剧烈波动或听到爆震声响等异常情况,立即控制风量甚至停止降料面操作。降料面过程中控制H2>6%或O2>2%时停止回收煤气,若需要放、休风先停炉顶洒水。放风风压>0.02MPa,保持炉顶正压,坐料须停煤气;降料面过程应严防炉顶着火,一旦发生炉顶着火,立即休风,并采取有效措施灭火。降料面若出现可能发生重大设备、生产、人身安全事故征兆时,则及时结束降料面工作。

2.2末炉渣铁快出尽时(铁口要大喷),先减、停炉顶喷水再控制气密箱水流量,停风前一段时间要保持适当顶温,以利炉顶点火。

2.3、降料面前对参加降料面的人员要做好安全及技术培训。降料面过程中,无关人员不得擅自上炉顶,高炉未正常休风、炉顶未正常点火前检修作业人员不得提前上炉顶。

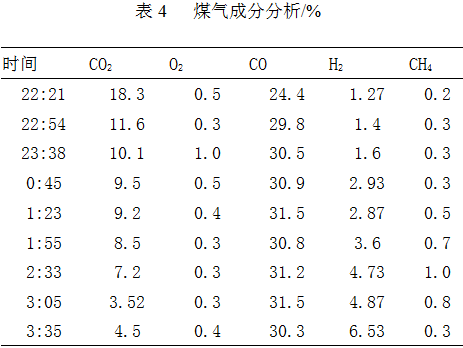

3、降料面过程。2015年5月21日0:00正式开始降料面,炉顶不再装料,开启炉顶打水控制顶温,本次降料面情况比较特殊,因高炉地处杭州,出于对环境的考虑,按照公司要求不得放散煤气,同时要求在确保安全的前提下尽量降低料面。为后续拆炉减轻工作量,基于公司上述要求决定不再将料面降到风口,降到炉腹中部即停止降料面,后续残余炉料采用机械清除。降料面过程中,顶温比较平稳,当料面接近炉腹时发生一次小爆震,顶压冒尖,估计是路墙有粘结物脱落所致,此时进一步控制风量,减少洒水量,继续降料面,后直到降料面结束再无爆震。

根据煤气成分分析,CO2含量拐点在3:35左右,此时料面已达到炉腰部位,继续降料面,从计算数据来看,4:05分炉线已达到炉腹中上部,考虑此时H2含量已比较高,考虑安全因素及环保因素,决定休风。休风后炉顶点火,后期观察到料面已经达到炉腹中部,实现了不放散煤气降料面到达炉腹中部的目标。整个将料面过程中雾化均匀,顶温基本在300~350℃,中后期顶温较平稳,炉内未出现爆震。

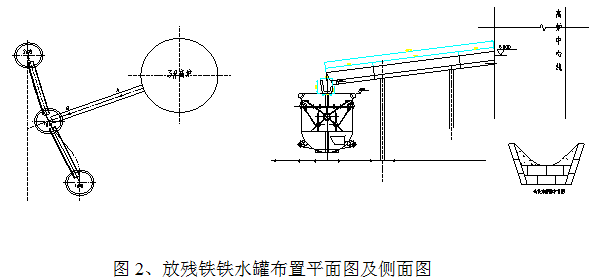

3、放残铁操作。为确保安全,本次放残铁割炉皮、拆水箱工作安排在休风后进行,因高炉生产约5年时间,侧壁及炉底温度都在正常范围内,综合测温后残铁眼定在第一层陶瓷垫上沿,残铁经核算总量为217吨,配4只铁水罐(单只有效容积为80吨),炉皮开孔为800mm×800mm的方孔,残铁沟只设一个流嘴,四只铁水罐两顶部通过铁水槽连接并固定,见图1

残铁沟用厚16mm的钢板焊接成底部400mm,高400mm,上口800mm的梯形槽,底部平砌2层粘土砖,侧壁平砌1层粘土砖,内部再用铁沟捣打料捣实,制作完毕后用木柴充分烤干,残铁沟槽插入炉壁内,并和炉壁焊接牢固,残铁沟槽和碳砖之间的用捣料充分捣实。整改放残铁过程比较顺畅,残铁总量180吨。放残铁后进行打水凉炉,残铁口出水后停止打水。

4、结语

杭钢3号高炉这次打水降料面停炉放残铁过程实现了安全环保受控,有以下认识:(1)根据我国环保要求,高炉不放散煤气空料线停炉将成为常态。(2)降料面喷雾设施比较重要,一定要能充分雾化,以往降料面停炉顶温较难控制,极差较大,均有不同程度的爆震,往往过早放散煤气,主要原因是简易制作的打水实施雾化很不均匀。本次使用的雾化系统完全实现计算机控制,调节精度高,雾化颗粒小、均匀,彻底解决了H2含量异常升高及爆震的问题,能够实现不放煤气把料面降到足够的深度。(3)预先对吨焦耗风量进行测算,再利用计算机根据炉料消耗后产生的空间反算,再结合煤气成分综合判断料位是可靠的。(4)现在的机械先进,完全没有必要冒险并通过放散煤气把料面降到风口,降到炉腹中部即可,通过在铁口区域开门用挖掘机清理炉缸焦炭,省时省力又可回收大量焦炭,也不用放散煤气污染环境。杭钢近几年清理炉缸均采用此法,节省了大量人力,既安全又容易控制。(5)放残铁割炉皮操作必须在休风后作业,防止发生意外。(6)对于残铁量较大的高炉,通过在铁水罐顶部搭桥的方式切换铁水罐是可行的。

参 考 文 献

[1]周传典,高炉炼铁生产技术手册,冶金工业出版社。

(责任编辑:zgltw)