-

摘 要 首钢水钢炼铁厂三号高炉有效容积1350m3,2004年9月25日投产,2016年7月18日16:00发现3#高炉西铁口两侧冷却壁水温差偏高(0.7-0.8℃),且西铁口串煤气严重,决定休风检查,于18:35临时休风处理。抠开铁口后铁口积水量大,之后发现西铁口右侧TB1冷却壁36#冷却管烧坏,危及生产安全。通过采取对西铁口TB1冷却壁36#水冷管断开封死;对西铁口进行浇注、灌浆及焊补封死,同时制定单铁口安全生产临时特护制度,堵西铁口上方1#、20#风口,控制冶炼强度、更换铁口区冷却壁等措施,确保安全生产。

关键词 高炉 炉缸冷却壁 烧出 处理

1 概述

2016年7月18日16:00发现3#高炉西铁口两侧冷却壁水温差偏高(0.7-0.8℃),且西铁口串煤气严重,决定休风检查,于18:35临时休风处理。抠开铁口后铁口积水量大,之后发现西铁口右侧TB1冷却壁36#冷却管烧坏,危及生产安全。

通过采取对西铁口TB1冷却壁36#水冷管断开封死;对西铁口进行浇注、灌浆及焊补封死,同时制定单铁口安全生产临时特护制度,堵西铁口上方1#、20#风口,控制冶炼强度、更换铁口区冷却壁等措施,确保安全生产,并保持一定经济技术指标,降低损失。

2 炉缸冷却壁烧坏原因分析

2.1 冷却壁烧坏原因调查

7月28日8:58休风开始更换TA1、TB1冷却壁及炉皮,并对冷却壁TB1破损情况进行调查。

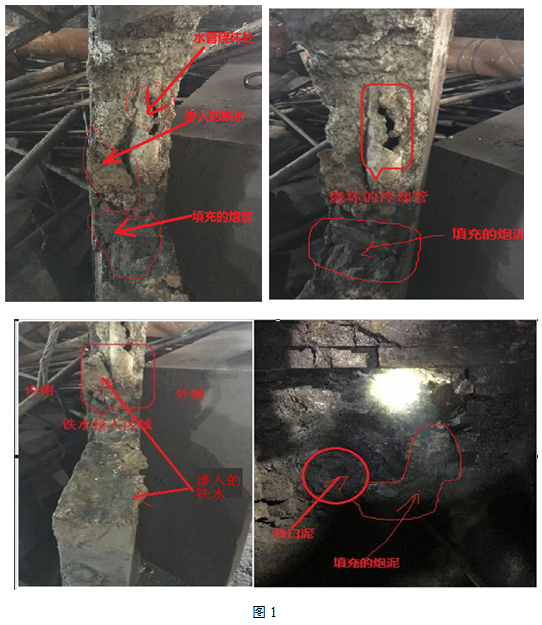

从下面四张照片可以看出:在出铁过程中,铁水从铁口孔道砖裂缝窜入铁口区域缝隙,与冷却管接触后烧坏冷却管。通过堵铁口后,炮泥将铁水通道堵死,同时将铁口区域缝隙填充,阻止了铁水进一步渗透(红色的是铁,黑色的是炮泥),见图1。

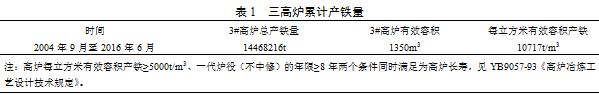

2.2 铁口区域窜铁原因分析

(1)炼铁厂3#高炉是2004年9月25日投产,至2016年7月已经生产近炉役近12年的时间。随着高炉冶炼强度不断提高:焦炭强度1.037t/m3.d,综合冶炼强度1.410t/m3.d,铁口工作负荷大,至2016年6月31日,高炉每立方米有效容积产铁10717t,已达到行业高炉长寿标准(见表1),说明3#高炉已是炉龄末期。三高炉累计产铁量见表1。

(2)三高炉开炉至今经过三次大的停炉开炉:2011年6月27日-7月20日,2015年7月7日-7月28日,2016年1月8日-3月1日。频繁的停炉开炉,使铁口组合砖及砖缝泥浆(复合型棕刚玉砖,刚玉质磷酸盐耐火泥浆)受到破坏。

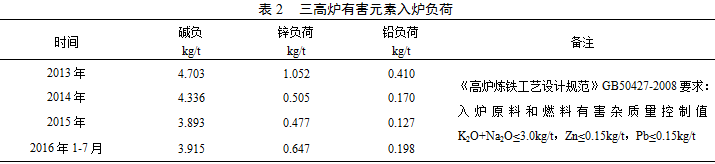

①这种材质的蚀损机理表明:复合棕刚玉砖具有较好的抵御渣、铁和Pb、Zn侵蚀、渗透的能力,而对碱金属K、Na的抗渗透能力较差,炉缸复合棕刚玉砖蚀损是有害元素共同作用的结果。有害元素入炉负荷情况见表2。

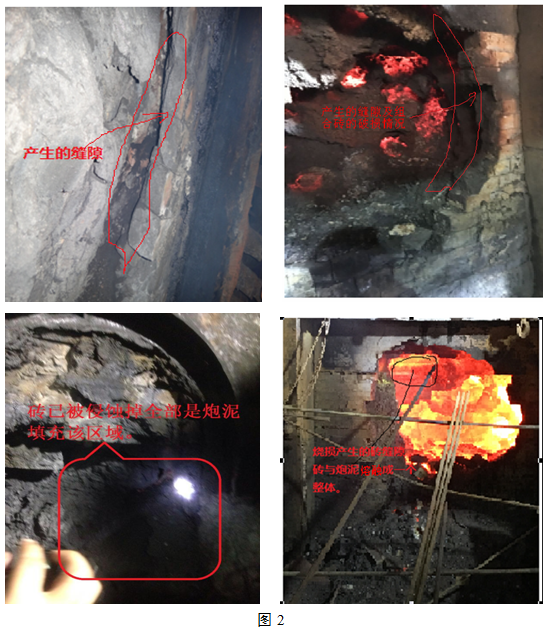

②这种材质的热震稳定性较差,在环境温度急剧变化时产生裂缝、剥落等现象。裂缝形成后,在冷却壁附近产生侵蚀窜煤气严重,出现200mm深的空洞,只是沿铁口方向填充了大量炮泥。形成的裂缝、空洞全靠堵泥形成的泥包和渣皮进行保护。如果炮泥质量不好,在出铁过程中渣铁将铁口孔道局部炮泥冲刷掉后,铁水窜入裂缝中进而烧坏冷却壁,见图2。

③铁口使用的无水泥炮质量较差

三高炉为节约成本长期使用不能满足YB/T4196-2009《高炉用无水炮泥》理化指标的无水泡泥,给铁口维护带来难度,铁口易喷,造成重出二次铁次数较多。

综上所述,西铁口冷却壁TB1烧坏是由于铁口区域耐火材料被侵蚀,形成的裂缝、空洞全靠日常铁口操作中堵塞无水炮泥形成的泥包和渣皮熔融物进行保护。在出铁过程中,渣铁将铁口孔道中局部炮泥冲刷掉后,铁水窜入裂缝中烧坏冷却壁。

3 炉缸冷却壁烧坏后处理

3.1 未更换冷却壁前

(1)对西铁口TB1冷却壁36#水冷管断开封死。

(2)采取对西铁口前端(冷却壁至铁口泥套区域)及铁口框外部进行浇注、灌浆及焊补封死,由东铁口单铁口出铁维持生产。

(3)制度上,堵西铁口上方1#、20#风口,顶压控制150KPa,炉温控制[Si]:0.300-0.600%, [Ti]:≮0.200%(钛球比例根据生铁[Ti]进行调整)。

(4)高炉以顺行为主,杜绝崩滑料、悬料,在上部装料制度上,保持中心开放,适当抑制边缘。铁口水温差T控制范围及处理措施:T≤0.5℃(热流强度11882KCal)时正常生产; 0.5℃<T<0.8℃时减风退顶压至120KPa、停氧、控制冶炼强度;T≥0.8℃(热流强度≥19012Kcal)时休风凉炉。另外,在铁口操作上,改用质量较好的四高炉炮泥组织生产,有利于铁口的操作维护。确保高炉安全生产生产。

3.2 更换西铁口区域两侧冷却壁(TA1、TB1)

7月28日8:58休风对TA1、TB1冷却壁及炉皮进行更换。

3.3 对东、西铁口进行清理,重新浇注。

对东、西铁口进行清理,重新浇注。东铁口抠孔(深76~88cm、宽65~80cm、高60~80cm)靠里孔道稍大。用浇注料(钢玉)1.24吨进行浇注。西铁口旧冷却壁撤下,清理完残余渣铁、泥套及铁口区域问题砖衬(宽1200mm、高1300mm、深1100mm),用浇注料(钢玉)6.98吨进行浇注。并对10个点罐浆,用料1.53吨。

3.4 炉皮开孔灌浆

更换西铁口区冷却壁,炉况恢复正常后,8月5日启动西铁口,7日打开1#风口,9日炉顶压力提至160KPa,随着强化程度提高,为进一步控制炉缸侧壁温度,16日休风,对二段、三段炉皮开孔进行灌浆。

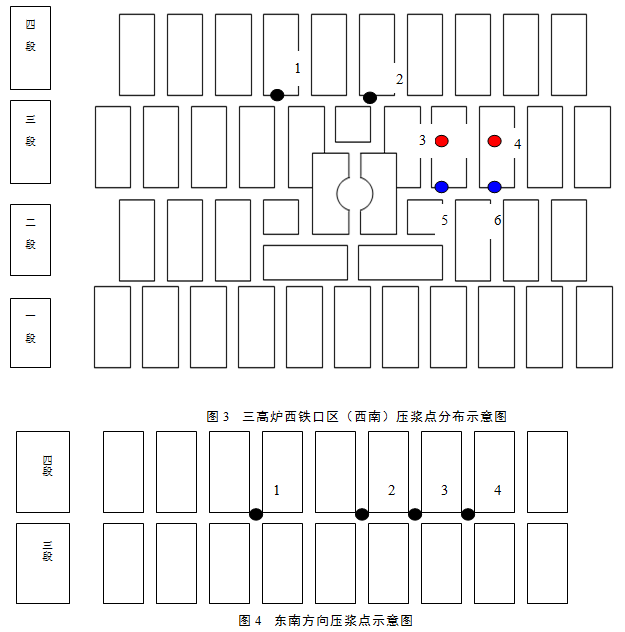

西铁口区选择压浆点开孔位置见图3。

东南方向压浆点位置见图4。

从图3看出,位置1、2点在三段、四段冷却壁之间,标高11.72m,位置3、4点在三段冷却壁竖缝之间,标高9.5 m -11.72m,位置5、6点在二段、三段冷却壁之间,标高与铁口中心线标高一致(9.5 m)。

炉皮开孔后,看到冒瓦斯火焰,用¢12mm的钻头垂直钻孔致200mm-480mm深,实际钻孔深度第1点、2点为480mm,第3点为230mm,第四点80mm,第5点未钻,第6点为230mm。进浆情况:第六点进0.8吨,第4、5点未灌进浆。灌第一点进浆约0.73吨时,听到炉内有响声,停止灌浆作业。

从图4可以看出,东南面选取三段、四段冷却壁之间,标高11.72m,炉皮开孔四个点,看到冒瓦斯火焰。其中第2、3点用¢12mm的钻头垂直钻孔致480 mm深,四个孔共压浆2吨。

所用压浆料材质为碳质料。

3.5 加强检测、监护

三高炉炉缸冷却壁安装时没有单独冷却壁温差监控,针对这一情况,在休风时对铁口区域单块冷却壁进出水管上引管,安装阀门,对温差进行检测,并建立炉缸冷却壁水温差、水流量、热负荷、热流强度、炉底水冷管水温差、炉底炉基温度、炉缸侧壁温度台帐,随时进行监控。

在东、西铁口,二段每块冷却壁炉皮上安装电偶并接入炉内上位机采用实时曲线对铁口、炉缸炉皮温度变化进行监控。铁口区域水温差T控制范围及处理措施:T≤0.5℃(热流强度11882KCal)时正常生产; 0.5℃<T<0.8℃时减风退顶压至120KPa、停氧、控制冶炼强度;T≥0.8℃(热流强度≥19012Kcal)时休风凉炉。

3.6 改善炮泥质量,强化炉前操作与管理

针对平时自产炮泥质量不稳定,铁口易喷溅,将其停用,改用外厂质量较好的炮泥组织生产,有利于铁口的操作维护。确保高炉安全生产。

在炉前操作及管理上,主要是:(1)加强铁口泥套的维护和制作,铁口泥套深度≥100mm及泥套缺损时,要及时严格按标准做泥套。(2)打泥量根据铁口情况控制,确保每次100mm左右夹干泥,严禁铁口过潮。(3)炉前操作严禁“闷炮”操作。铁口出现侧漏、未钻开来铁等出铁不正常时,可堵铁口重新出铁。铁口“闷炮”操作必须经生产副厂长或总工批准。(4)非特殊情况,只要按理论把渣铁出来,严禁重出二次铁,因重出二次铁打进的泥时间短,泥还不能完全结焦,易造成潮铁口出铁导致铁口断、铁口侧漏、渣铁出不净等不正常情况。

通过精细管理,炉前铁口工作状况得到一定改善。

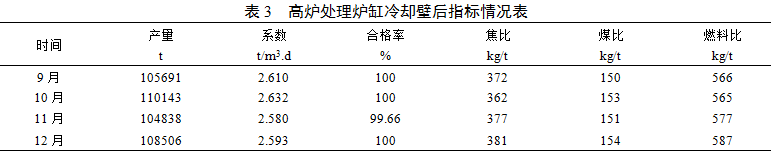

4 处理后高炉指标

通过处理后,在保证安全的前提下,维持生产,高炉指标相对稳定,降低损失。待准备工作做好后,停炉大修。指标情况见表3。

5 结语

(1)此次炉缸冷却壁烧出的处理是成功的。处理后基本能维持正常生产,降低损失。为今后炉龄末期生产及异常处理提供借鉴。

(2)铁口区域的浇注,炉皮开孔灌浆对于局部孔道填塞具有重要意义。

(3)日常的检测及操作管理较为关键。对于下一步新休高炉,对检测手段要认真考虑,便于判断炉缸侵蚀情况,确保安全。对于铁口日常操作及维护是炉缸维护的关键。

6 参考文献

[1] 周传典. 高炉炼铁生产技术手册,2003冶金工业出版社.

[2] 刘云彩. 现代高炉操作,2016,冶金工业出版社.

[3] 柳钢科技,2010年炼铁专辑.5#高炉铁口框烧穿的处理.

(责任编辑:zgltw)