-

摘要水钢2500m3高炉由于生产耽误,原料质量波动,高炉长期锌负荷、碱负荷重等原因影响,高炉炉况顺行变差,气流不稳、炉温波动大,高炉接受风量的能力下降,表现出炉缸堆积,炉况严重失常。通过采取退负荷、加组焦、缩矿批、提炉温、停钛球、莹石洗炉、休风堵风口等措施,炉况逐步恢复,但在治理炉缸堆积时出现反复,过程漫长,损失较大。

关键词高炉炉况失常恢复

1 前言

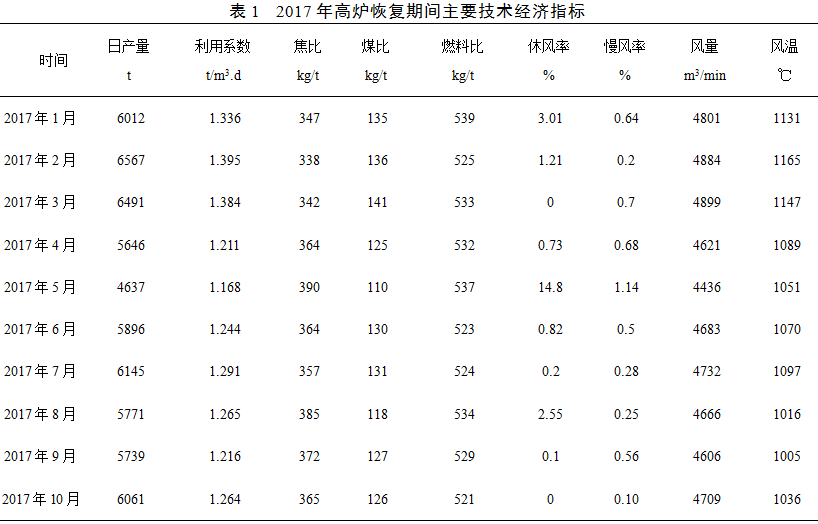

水钢2500m3高炉于2011年3月29日投产,高径比2.253,设有3个出铁场(两用一备),30个风口,在设计中,采用了“精料、高压、高风温、富氧、大喷吹”的冶炼工艺及相应的技术装备:上料系统采用了PW并罐无料钟炉顶;水系统采用了铜冷却壁、软水密闭循环系统;炉缸、炉身采用陶瓷杯+水冷碳砖综合炉缸、薄壁炉衬;送风系统采用了顶燃式热风炉;煤气系统采用了干法除尘、TRT余压发电;水渣处理采用了冲渣系统等多项新技术、新设备,其中多项新工艺为炼铁厂首次使用。2017年以来水钢原料锌负荷、碱负荷长期偏高,加之烧结质量波动、生产耽误影响,炉缸工作恶化,各项技术经济指标严重下滑,通过采取堵风口、提高炉温水平、退焦炭负荷、缩小矿批,适当疏导边缘、中心,降低炉渣碱度使用锰矿、萤石洗炉等措施,高炉风量水平逐步上升,技术经济指标改善。2017年高炉恢复期间主要技术经济指标情况见表1。

2 炉况演变

从2017年1月份过,2500 m3高炉炉况经过调整炉况顺行可,尤其在单炉生产以来高富氧率情况下(最高达5.0 %),高炉日产达6500 t/d水平,进入3月中旬,6#烧结机EMC改造结束,投入生产,停7#机检修。但6#投产以来频繁停机,造成烧结槽下降及产生大量开停机料,烧结率最低降至62 %。炉况基础变差,期间有炼钢停炉影响,出现大幅度降低钛比例,导致熟料率波动。

进入4月2日休风处理气密箱倾动油缸、3日5#制氧机停等因素的影响,炉况出现小幅度的波动,通过收角度、退批重和减轻焦炭负荷,炉况相对稳定,但风量偏少。4月14日开始出现炉况大幅度的波动,夜班出气流,减风恢复风量过程中发生悬料,通过退负荷、批重,收矿焦角0.5度,中班风量加回4920 m3/min。白班对水系进行普查发现,新增11棵水冷管坏。考虑炉况长寿,在中班恢复正常风量后外移矿焦角2°。并加负荷至4.716 t/t,上矿批至45 t。15日发生4#风机停风,2500 m3高炉拨风给三高炉130分钟,风量恢复后又发生2号泵止回阀故障减风处理,恢复风量过来表现出不透气,炉况进一步恶化,恢复困难。通过堵风口、退批重负荷、集中加焦等,炉况逐步好转。进入4月下旬出气流、悬料等现象逐步消除,采取恢复焦炭负荷及矿批后但高炉表现出不透气,做炉温困难,高炉顺行状况差,风量、产量水平下降。

进入5月,2日休风检查布料溜槽,堵风口恢复炉况后在5日进行预休风和降料面操作,更换布料器和炉身喷补,发现9段下部局部有炉身结厚现象。10日恢复送风后,制度上以内收角度和小矿批轻负荷恢复风量,根据炉身结厚情况,考虑低风量时间长,炉缸不活跃,采取集中加焦和使用锰矿、莹石洗炉,风量基本维持4600 m3/min,进入5月下旬,风量有所回升,维持4700—4800 3/min。制度调整上开始外移角度,相应增加矿石批重和焦碳负荷,炉况又出现了反复,高炉不透气,采取轻负荷、小矿批,加组焦、锰矿、提炉温继续洗炉,并缩小最大矿焦角,在6月下旬风量水平上升至4850 m3/min水平。随着高炉产能上升,烧结产能不足,加之需储槽组织烧结机检修,被迫降低烧结率生产。最低时烧结率仅为66%水平,由于烧结率下降,炉料透气性下降,造成高炉风量水平下降,7月中旬仅为4650 m3/min水平。通过采取退负荷、收小矿焦角,缩矿批后风量在下旬达到4850 m3/min,又采取加负荷、上矿批措施。

矿批负荷加上后,高炉不接受,进入8月高炉风量再次萎缩,8月上旬、中旬风量为4730 m3/min水平,由于长时间鼓风动能不足,高炉炉缸日趋显现堆积,炉墙显粘结,表现出中心不开,高炉不透气,风量少,两铁口温度相差大,高炉被迫采取退负荷、降低喷煤比、提炉温等争取风量的措施,但由于炉缸问题未得到改善,上部制度调整效果差,持续维持轻负荷生产,8月下旬通过上部调整,收小矿焦角,增加外环焦炭量,中心气流得到改善,但边缘气流不稳,频繁发生管道、悬料,26日采取休风堵风口措施,气流转稳,风量水平上升至4800 m3/min水平。8月28日高炉计划休风。9月计划休风恢复过来由于炉况基础不好,炉况恢复不理想,透气性较差,出气流、崩滑料频繁,调整布料制度效果不好,9月2日受5号风机停机影响,加剧炉况恢复难度,9月4号采取休风堵3个风口恢复后,炉况顺行逐步好转,但稳定性差,仍堵一个风口巩固炉况;进入中旬炉况稳定性仍然差,顺行不稳,采取内收角度、外移角度没有效果,频繁出气流得不到有效解决。

10月由于持续了炉况不顺,风量水平进一步降低,降至4650m3/min,高炉气流不稳状况仍然未得到解决,采取大矿焦角稳气流效果不好,边缘气流弱,高炉仍然频繁出气流,悬料,7日白班再调布料至C37.53353332312272232O372352332312291,1.78,中班出气流,8日夜班号外,炉温上升不透气,白班外移矿焦角2°,9日风少,收矿焦角2°,白班退负荷至4.458,缩矿批至45t,停钛球,再收矿焦角1°,风量回升维持轻负荷小矿批,高炉顺行状况改善,11日开风口全风生产,继续坚持小矿批,轻负荷,稳定充沛炉温,高炉风量逐步上至4850m3/min,高炉基本正常。

3 高炉炉缸堆积的表现

3.1 高炉接受风量的能力变差

高炉从4月份开始逐步表现出高炉气流不稳,风压冒尖,管道行程频繁,高炉透气性降低,通过采取上部制度调整,效果不明显。高炉接受风量的能力明显降低。

3.2 东西铁口温度相差大

东西铁口温度不均匀,铁温相差时大时小,高时硅相差0.3 %以上水平,铁水物理热相差30 ℃以上。

3.3 气流不稳,频繁吹出管道,顺行状况变差

压量关系不对称,高炉接受风量压差能力下降,高炉不透气,压差偏高,高正常生产时风量4900m3/ min ,压差195 kPa水平。4月份过来压差只能维持180 kPa水平,稍高就易出现气流;料速不匀,出现悬料。高炉崩滑料明显增加,9月出气流达29次。

3.4 风口损坏数量增加

我厂2500m3高炉从4月开始,风口损坏数量增加,1-3月风口未出现损坏,从4月至10月,累计损坏风口13个,大部分坏在风口下部外缘。

4 高炉炉缸堆积的原因

4.1 原料条件变化影响

进入2017年,四高炉年初炉况相对稳定。在一季度,三高炉大修期间,外围条件相对较好,同时高炉保持高富氧率生产,技术经济指标较好,随着三高炉大修投产,在二季度,2500 m3高炉富氧率大幅下降,煤气分布发生变化,同时因一烧烧结机改造,烧结生产不稳定,停机频繁,烧结冶金性能发生波动(RDI+3.15由76 %下降至71 %水平);烧原料结构发生变化,未引起重视烧结三氧化二铝上升,造成炉渣镁铝比降低(由0.50降低至0.45)导致炉渣稳定性变差;一烧节能改造完毕后,为优化生产工艺,停止二烧生产,高炉烧结率下降影响高炉表现出不透气,引发高炉发生炉况波动。

4.2 冷却设备发生漏水

2017年2月份中旬开始高炉处于高富氧、高冶炼强度状态,上部布料角度偏小,边缘气流较为发展,高温煤气流对炉墙的冲刷较为激烈,同时加剧对冷却设备的损坏,4月14日查出11根水冷管坏,5月4日查出24根水冷管坏,其中10段坏了10根,1-3月份软水补水量一般在6-10吨/24 h,4月中旬开始软水补水逐步上至10-15吨/24 t,高时达到18吨/24 t,漏水量增加后加剧炉凉及炉墙粘结,粘结后风量下降,炉缸状况进一步恶化。

4.3 高炉有害元素长期超标严重

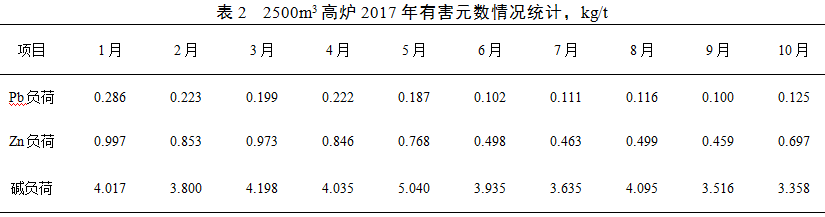

近年来,高炉有害元素持续超标(2017年高炉有害元素统计见表2),特别是2017年5月份前超标更严重。受其影响,焦炭在高炉内的热强度下降,造成高炉透气性下降,炉缸发生堆积。

受上述原因影响,高炉炉况不顺,由于采取措施不彻底,回负荷、上矿批,外移矿焦角过早,造成高炉炉况反复,风量持续偏低,鼓风动能不足,高炉一直未达到一个正常稳定状态,高炉炉缸工作状况逐步变差,直致发展到炉缸堆积。

5 采取的技术措施

通过分析,我厂造成2500m3高炉炉缸工作不活跃的原因主要是长期慢风生产、烧结质量不稳、有害元素长期偏高、高炉铁水物理热不足,造成高炉炉缸不活,炉墙粘结所致。并有针对性地采取措施:

5.1 缩小风口面积,提高鼓风动能,活跃炉缸中心

4月19日视恢复困难,采取休风堵风口,风口面积由0.355m2缩小至0.330m3,高炉根据炉况恢复进风情况,风量达到目标风量,高炉顺行稳定后,开风口、提顶压上风。由于开风口、回负荷过早,高炉出现反复,多次堵风口恢复,为避免反复,9月4日休风堵风口后,我们减慢开风口速度,9月5日开风口1个,9月8日开风口1个,10月11日实现全风口工作,同时利用休风机会,缩小风口面积,全风口面积由0.355m2缩小至0.353m2。

5.2 停止使用钛球,使用锰矿,降低炉渣碱度、萤石洗炉

发生炉缸堆积后,我们采取停至使用钛球,改用普球,同时使用部分锰矿进行洗炉,5月使用锰矿1811.3吨,萤石371.3吨, 6月使用319.3吨,同时将炉渣碱度由1.20倍水平降低至1.18倍水平,通过洗炉,高炉炉缸工作得到改善,但由于洗炉时间短,在恢复过程中上矿批、回负荷过早,炉缸工作未得到持续改善,风量水平未能持续保持4800以上水平。

5.3 提高炉温,保证热量充沛

从4月份过来,高炉持续风量偏少,采取提高炉温温措施,由正常0.3 %,提高至0.5 %水平,但由于在初步取的效果的时后,采取压边、扩矿批、加负荷、降炉温措施,造成高炉恢复反复。10月通过坚持保证铁水物理热控制在1500 ℃水平,严禁炉温低于1480 ℃,铁水硅控制0.4 %,通过提高铁水温度,实现高炉热量保证充沛,改善渣铁流动性,实现提高炉缸中心温度,炉缸工作逐步得到改善。

5.4 加组焦,退负荷,缩小矿批,改善料柱透气性

治理炉缸,必须在保证热量充沛的情况下,持续增加风量,扩大清洗效果。大风量是治理炉缸的重要条件。通过采取加组焦,退负荷,降低煤比。4月、5月、6月我们均采取加组焦措施,大退负荷的措施,4月最低退至4.0 t/t水平,5月退至4.3 t/t,6月最低退至4.4 t/t水平。同时采取小矿批。高炉取得一定效果,风量多次上至4850 m3/min水平,但由于回负荷,矿批过早,炉缸工作未得到完全改善,造成高炉炉况反复。

6 经验教训

本次炉况波动从4月开始发生炉况不顺,至10月底,炉况相对稳定下来,仍未达到4900 m3/min正常生产时的风量水平。从此次炉况恢复过程观察,采取处理炉缸堆积的措施在一定程度上取得了效果,但由于恢复过急,多次造成反复,造成时间长,损失大。通过成功恢复和前期处理来看,发现存在认识不够,处理措施不狠,恢复过急,具体表现有以下几方面。

6.1 必须保持炉缸活跃

高炉只有保持一定的风量、冶炼强度,才能活跃炉缸,在风量不足时,在制度上必须采取改善透气性,争取风量措施,采取轻负荷、小矿批,保证风量。如果遇到外围变化,高炉炉况不好,风量持续偏低,应积极主动堵风口,提高鼓风动能,活跃高炉中心。如果炉况无改善,应及时使用普矿冶炼,必要时加洗炉剂进行洗炉。

6.2 要高度重视炉温

炉温是高炉冶炼的基础,只有保持充沛的炉温,各种物理化学反应才能正常进行,特别是在炉况基础差时更应重视炉温;普通矿冶炼建议四高炉日常管理铁水物理热应保持1500 ℃左右,严禁持续低于1480 ℃。钒钛矿冶炼,在全风水平下可适当降低20度下限炉温,如风量不全<4800 m3/min,必须降钛球比例,提高物理热。

6.3 治理炉缸堆积,必须坚持小矿批、轻负荷,适当疏导边缘,保证两道煤气流

10月过来,高炉坚持小矿批、轻负荷,小矿焦角,适当疏导边缘的措施,多观察,少调整负荷及矿批,积极上风量,争取炉缸活跃,当风量加上去后,出现不透气时,及时退负荷,高炉风量逐步恢复正常。在恢复过程中切记不能上矿批、加负荷过快,必须强调风量正常,炉温充沛,逐步缓慢回负荷、矿批。

6.4 处理炉缸堆积,必须果断停钛球

对于使用钒钛矿的高炉,在高炉风量持续偏少,炉况不顺,有炉缸堆积的苗头时,必须及时停止使用钛球,改普通矿冶炼。因炉况不顺,必须提高铁水硅水平,这将增强钒钛冶炼效应,停止使用钛球,降低钒钛矿冶炼的钒钛效益,有利于改善渣铁流动性。

6.5 要有效控制有害元素水平

有害元素带入量长期过高,在高炉内的循环富集,将增强焦炭反应性,影响矿石软熔性能,造成焦炭强度下降,软熔带上移等不利影响。

7 结语

通过此次炉缸堆积的处理,可看出高炉在处理炉缸堆积时,根据堆积程度除采取堵风口,退负荷,降低碱度、提炉温、锰矿萤石洗炉、提高焦炭质量等处理措施外。在处理过程中恢复炉况不能过急,特别是负荷、矿批的恢复应谨慎,必须坚持轻负荷、小矿批、在顺行条件下积极上风量扩大洗炉效果。同时在高炉日常管理中,应加强对冷却设备、高炉有害元素负荷,原燃料质量、炉身温度等的监控。

(责任编辑:zgltw)