-

摘要高炉停炉大修,对本体耐材、冷却设备进行更换。制定合理的烘炉、开炉方案,高炉快速达产。本文重点介绍了高炉烘炉、装料、开炉、达产的过程。

关键词高炉大修开炉达产

鑫达集团天茂公司炼铁厂1#高炉(1080m3)第一代炉龄于2011年4月建成投产,至2017年11月13号停炉大修,一代炉役寿命约6.5年。本代高炉炉役末期,高炉本体耐材、冷却设备破损严重,送风系统、煤气系统阀门、管道严重老化,炉缸侧壁温度较高,给高炉的正常生产带来严重的安全隐患,经公司研究决定,于2017年利用冬季限产时机对高炉进行大修。

1#高炉于2017年11月13日降料面停炉大修,于2018年1月31日高炉开始烘炉,2月13日23:18分,高炉送风点火,2月15日产量达到2400吨,2月17日产量超过3000吨,2月19日产量突破3500吨,顺利实现了高炉大修后的快速达产。

1 本次高炉大修的主要内容

(1)高炉放残铁,对炉缸、炉底部位耐材进行全部更换。大修后的高炉炉底采用四层碳砖(2层半石墨碳砖+2层微孔碳砖),炉缸周围环碳砌筑,炉底四层碳砖之上及炉缸环碳内侧采用美固美特浇注料进行浇筑,取代了原来的陶瓷杯砌筑方式,浇注料浇至风口带上沿。风口带以上部位采用冷却壁外挂焊网直接喷涂方式至炉喉缸砖。

(2)更换高炉本体冷却壁。除保留5至8带铜冷却壁之外,其余部位冷却壁全部拆除更换,对破损的炉喉缸砖进行更换。

(3)炉前双出铁厂大沟、撇渣器、支沟进行彻底处理,重新浇筑。拆除原来的三沟框架,更换新的三沟钢制槽,重新浇筑永久层和耐材。

(4)对送风系统和煤气系统老化管道进行更换和处理。重力除尘器后至箱体荒煤气管道全部更换,除尘箱体阀门和管道阀门进行更换。送风系统(热风出口、热风管道、围管等)高温部位进行挖补灌浆。

(5)对炉前和槽上、槽下除尘系统进行改造升级,更换炉前除尘系统风机和管道、阀门。

(7) 外围其他辅助设备(净环、浊环、喷煤等)系统设备的同步检修和维护。

(7)新增加炉内热成像系统,取代了原来的炉内摄像和十字测温;炉底炉缸部位采用了炉底侵蚀模型技术,更好的监控炉底炉缸状态。

2 高炉烘炉、装料、开炉和达产

2.1 高炉烘炉

(1)高炉烘炉前两天将热风炉烧好,具备向高炉提供风温的条件;

(2)高炉风、水、电、气具备烘炉条件,各影响烘炉因素消除;

(3)制作炉内烘炉导管。烘炉前,在两个铁口安装煤气导出管(∅108mm),浇筑好泥包,每个风口均安装烘炉导管,烘炉导管插入深度为炉缸半径的1m、2m、3m,在各风口间隔均匀插入,高度距离炉底0.5m,铁口导管埋入热电偶,用以监测炉底温度;

(4)根据耐材要求制定烘炉曲线:烘炉曲线分三个恒温段,110℃恒温48小时,300℃恒温48小时,600℃恒温54小时,整个烘炉过程180小时。

(5)高炉于2017年1月31日14:00送风烘炉,烘炉风量>1000m3/min,烘炉过程中严格按照烘炉曲线进行,通过炉顶大放散开度调整、风量调整、风温调整控制炉顶温度不超350℃。

(6)烘炉结束后,拆除各风口导管,进行高炉系统耐压实验,最大试压不超过250kPa。

(7)拆除东侧铁口导管,埋入氧枪。

2.2 高炉装料

2.2.1 开炉方案的确定

本次开炉选定炉缸填充木柴开炉,木柴选取1至1.5米硬杂木,填至风口中心线,上面填充净焦,再往上为空焦,最上段料为空焦和负荷料的混装。各段负荷的分配原则:全炉空焦加净焦的总批数的65%,以净焦形式填充在最下部(其目的最大限度加热炉缸),其余的30%以空焦形式填充在净焦之上,剩余的5%以空焦形式与正常料组成混装段。

2.2.2 开炉料的选择

开炉前,所有烧结矿仓上满大烧料;两个焦炭仓上准一级焦,另外两个仓上干熄焦;各酸料仓备好酸料;熔剂仓备好一定数量的锰矿、萤石、硅石、白云石。各原料在上仓前取得原料全分析。

入炉料结构:80%高碱度烧结矿+20%球团矿,用硅石做碱度调整;

焦炭结构:净焦和空焦采用干熄焦,负荷料部分为50%干熄焦+50%准一级焦。

2.2.3 开炉参数的确定

全炉干焦比选定3.0t/t,炉温:3.0%,全炉碱度:0.95,铁水锰含量:1.0%,炉料压缩率13%,萤石按照20kg/t配加,白云石按照空焦碱度平衡做计算配加,后续负荷料焦比选定0.8t/t。

2.2.4 高炉装料

高炉1月10日开始装木柴,用时约30小时,而后依次装净焦、空焦和混合料,在装完净焦和空焦后,用自制软探尺测量实际料线,没有达到理论料线的用该段料补齐理论料线。布料初始角度:净焦、空焦采用α234 231 138;负荷料初始角度采用α242 149 ,装负荷料时,随着料线上升,布料角度逐步增加,料线每升高1米,矿焦相应的布料角度都增加1.5°。装料过程中带负荷试车,对发现的问题予以处理。炉料装完后,料线2.5米。

2.3 高炉开炉及达产

2018年1月12日23:18分,高炉送风点火。送风风口12个(堵风口3#、5#、7#、9#、13#、15#、17#、19#),送风面积0.1246m2,送风风压50kpa,初始风量700m3/min,送风温度700℃,顶温40℃。送风半小时左右,送风风口全亮。逐步加风,压差控制<120kPa。1.5小时后,料线逐步运动,根据顶温情况放料。13日凌晨5:00左右,西铁口有少量渣喷出,铁口见渣,拔出导管,用泥炮堵口。6:30,风压由110 kPa憋风至120kPa,炉况出现难行悬料,随即减风坐料一次,回风后,顶温回升较快,8:30,炉顶温度上升到约120℃,做煤气爆发实验,合格,9:00高炉引煤气。

高炉引煤气后,压差降低,炉况顺行,高炉进一步加风,至下午18:00,风压加至180 kpa,核算炉内铁量超过100吨(不含死铁层铁量),组织出第一次铁,东铁口拔出氧枪后,氧枪堵死,未见渣铁,组织炉前用氧气烧开铁口。18:22,铁口打开,渣铁热量、流动性不错,铁水温度1343℃, [si]:4.1%,[s]:0.047%,炉渣碱度1.2,铁水顺利通过正式撇渣器,走火渣,铁量120吨。

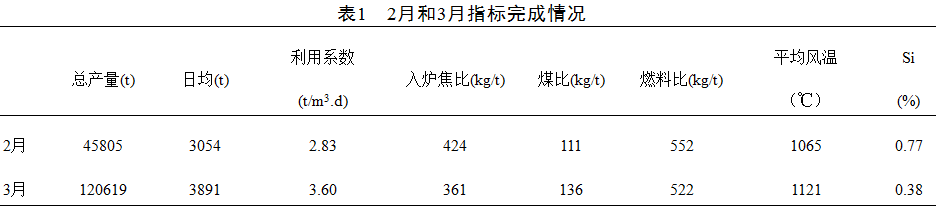

一次铁后,负荷料焦比由800kg/t减至700kg/t,逐步加风。高炉出第四次铁时铁水温度上升至1430℃左右,开19#、3#风口,后续随着渣铁热量的不断上升,逐步开风口、减焦比、加风,加快高炉冶炼进程。至14日 7:20,除5#、9#之外,其余风口全部捅开,风压加至300 kpa,铁水温度上升到1490℃,焦比降至600kg/t。至下午18:00,风压加至350 kpa, [si]降至0.8%。21:00,高炉开始富氧、喷煤。至16日白班打开西铁口,两场交替出铁,17日夜班、白班陆续捅开5#、9#风口,至此风口全部开全。17日,高炉产量3045吨,19日产量3509吨,22日产量突破3700吨,高炉基本达产。

2月下旬进一步对高炉各操作参数进行调整,向正常操作过渡,矿批逐步加至32.5吨,风压加至380至400kPa,顶压加至220kPa,富氧率提升至4%,从2月23开始,高炉正式运行18次铁。经过逐步调整,高炉炉况日趋稳定,产量提升,消耗下降,实现了1#高炉顺利开炉和和后续的快速达产。

3 结语

(1)本次开炉的准备工作比较充分,烘炉、开炉方案制定合理,为高炉顺利开炉和达产奠定了基础。

(2)本次开炉的全炉焦比选取略显保守,在高炉烘炉效果较好的情况下,全炉焦比可以使用2.8t/t,开炉碱度控制略显偏高,全炉碱度可以按照0.9去配料。

(3)氧枪在埋入铁口后,应安排专人看守,防止因为人为误操作造成断氧或断风,而使得氧枪不能发挥作用。

(4)条件允许,装炉焦炭可以选择一定比例的干熄焦,对炉顶温度提升有利,高炉可以尽快引煤气。

(责任编辑:zgltw)