-

摘 要 本文主要从湛江钢铁高炉热风炉系统的高风温的实际应用情况入手,从高风温的工艺设计、关键设备选型、耐火材料配置进行了介绍,并列举了几项顶燃式热风炉高风温燃烧新技术,最后又结合高风温热风炉热风管系设计理念对湛江钢铁顶燃式热风炉混风管系和送风总管管系设计进行了简要介绍。

关键词 顶燃式热风炉 耐火材料 高风温 热风管系

Application and Practice of top combustion stove high blast temperature technology in Baosteel Zhanjiang

Ao Aiguo Su Wei Zhang Yongxin

(Baosteel Zhanjiang Iron&Steel Co.,Ltd.)

Abstract The practical application of top combustion stove high blast temperature in Zhanjiang Iron and Steel Company Limited is introduced in this paper. It begins with high temperature process design, key equipment selection and refractory material distribution. Several new technologies of combustion operation in high temperature top combustion hot stoves are listed as well. Finally, combined with the design concept of high temperature hot stove’s blast pipe system, the hot blast stove air duct system and air supply manifold pipe system design in Zhanjiang Iron and Steel Company Limited is introduced.

Keywords Top Combustion hot stove, refractory, high blast temperature, hot blast pipe system

高炉冶炼中采用高风温操作是近代高炉操作的主要发展方向之一。在焦煤紧张、市场竞争激烈的今天,高风温的使用显得尤为重要。湛江钢铁炼铁厂在热风炉设计选型阶段就对各种炉型的热风炉在国内外大型高炉的应用进行了充分的调研、比较,再结合湛江钢铁的实际需求进行了系统的论证与研究,选用了卡卢金顶燃式热风炉。高风温顶燃式热风炉自20 世纪80 年代末投入运行以来,目前在世界上已有30 多座高炉采用顶燃式热风炉,有的使用寿命已有20多年,运行状况良好。热风炉高风温是一项综合技术,而国内各厂家在采用卡卢金顶燃式热风炉工艺的同时又进行了适当改进。本文主要从湛江钢铁热风炉系统高风温工艺设计、关键设备选型、耐火材料配置进行了介绍,列举了几项顶燃式热风炉高风温燃烧新技术,指出了顶燃式高风温热风炉混风管系和送风总管管系设计时需要注意之处。

1 湛江钢铁热风炉系统高风温工艺设计、耐材配置和设备选型

宝钢湛江钢铁两座高炉容积均为5050m3,各配置1套热风炉系统。热风炉系统本体区配置4座卡卢金顶燃式热风炉,每座热风炉配置一个混风室,采用两烧两送交错并联的送风制度。为适应湛江钢铁在不同阶段煤气平衡的变化,以全烧高炉煤气为主要设计工况,同时也能适应短时间内掺烧高热值煤气(LDG)的设计工况。热风炉送风温度≥1300℃。热风炉系统配置烟气余热回收装置,预热采用板式换热器预热助燃空气和煤气,并配置前置预热炉对助燃空气进行二级预热,使空气温度到达550℃等新工艺、新技术。

1.1 热风炉耐材的选用倾向有利于热量传递的设计

热风炉炉内耐材选择依据热风炉不稳态传热模拟计算确定。根据热风炉各部位的工作温度分别选择不同的耐材配置。热风炉拱顶与蓄热室大墙砌体分开,形成各自独立的结构,炉墙可独立胀缩。湛江顶燃式热风炉设计拱顶最高温度为1450℃,送风温度1300℃。为确保热风管系能够长期、安全、稳定运行,热风管系内部耐材按照其工况温度,进行相应的配置。

热风炉出口联络管流体温度设计为1400℃,工作砖衬采用低蠕变高铝砖H21、隔热砖衬分别为轻质高铝砖D16和A13、轻质粘土砖A18,管壳内喷涂耐火喷涂料,管壳设计温度小于150℃。

混风室内流体温度设计为1400℃,工作砖衬采用低蠕变高铝砖H22和H23、隔热砖衬分别为轻质高铝砖D16、轻质粘土砖D14,管壳内喷涂耐火喷涂料,管壳设计温度小于150℃。

混风室后热风支管工况较为复杂,流体温度设计为1350℃,采用抗热震更好的低蠕变高铝砖H231、轻质高铝砖D16、轻质粘土砖D14、管壳内喷涂耐火喷涂料,管壳设计温度小于150℃。

热风主、围管流体温度设计≥1300℃,采用低蠕变高铝砖H23、轻质高铝砖A13、轻质粘土砖D14、管壳内喷涂耐火喷涂料,管壳设计温度小于150℃。

1.2 采用有利于送风管道稳定的混风室配置

与传统的卡卢金顶燃式热风炉只有1座混风室不同,湛江钢铁顶燃式热风炉结合了宝钢外燃式热风炉30年的成熟使用经验,深入分析了顶燃式热风炉热风管系出现的常见问题,在4座热风炉热风出口各配置1座外燃式风格的混风室和热风出口联络管,确保热风主、支管均采用与围管相同标高的管系设计。这种工艺设计能够解决顶燃式热风炉拱顶热风出口短管因炉壳上涨、位移大而产生的耐材破坏和管壳发红问题,同时能够使整条热风管道的流体温度维持在一个平稳的水平(1300~1350℃),与传统顶燃式热风炉热风主、支管流体高达150℃的温度波动不同,湛江的热风主、支管流体温度波动仅为50℃,最大限度减少流体温度波动对管系造成的影响,能够确保整条热风管道在1270~1300℃风温下长期、安全、稳定运行,对热风管系的寿命有着积极的影响。

为降低炉底的热冲击,采用锅底形炉底过渡。为保证砌体结构的稳定性,所有孔口全部采用组合砖设计。

1.3 增加热均压新工艺

热风炉系统增加了一套热均压装置,把前行送风炉的压力在换炉燃烧前均压到燃烧结束投运到送风的热风炉炉内。该工艺使热风炉充压初期使用了送风前行热风炉炉内压力及高温度的热风,把前行热风炉的温度和余热得到了再使用,并缩短了换炉时间和减少了风机的充风量。

1.4 采用高热效应的余热回收装置----板式换热器

煤气预热系统为一级预热,采用整体板式换热器预热热风炉和前置预热炉烧炉所需的高炉煤气,预热温度为180℃左右。

助燃空气预热系统为二级预热:一级预热系统采用整体板式换热器进行预热,预热温180℃左右;二次预热系统采用2座前置预热炉对一级预热后的助燃空气进行再次预热,将热风炉烧炉用的助燃空气预热至550℃左右。

1.5 热风炉炉壳、热风管道管壳温度实时检测

在高风温操作条件下,热风炉炉壳、热风管道管壳易出现串风发红现象,如未及时发现和察觉,易导致严重的后果。

为了确保热风炉炉壳和管壳的安全,及时发现和预测炉壳和管壳温度的异常状况,设计时在热风炉炉壳、前置预热炉炉壳、热风管道管壳等重要部位布置了贴片热电偶。操作人员在中控室HMI画面上即可实时监视各部位炉壳温度变化情况,及早发现、及早预防和处理,省时省力,避免人工检查带来的各种不便。

2 热风炉高风温燃烧新技术

2.1 单一煤气管道和烧嘴工艺流程下的燃烧技术

湛江钢铁高炉热风炉采用的是卡卢金顶燃式热风炉,采用全烧低热值高炉煤气为设计工况。通过优化燃烧参数合理燃烧把热风炉的热效率提高到最大。并针对使用单一低热值高炉煤气,通过实践和不断改进总结了一套低热值煤气下拱顶温度控制技术(包括残氧分析燃烧技术、单一煤气下拱顶温度控制等)。

2.2 精细化操作技术:增加残氧自动控制技术

为了燃烧控制精细化、自动化,在原有把残氧分析作为烧炉参考参数基础上,增加了残氧分析值自动控制程序,从工艺和燃烧原理的基础上把热风炉烧炉的残氧控制作为辅助燃烧的一个重要手段,使空燃比的控制更合理,并提高了燃烧的自动化程度。

2.3 优化和改进热风炉热均压工艺和程控系统

做为节能环保新技术,热风炉的热均压工艺不仅有利于热量的回收,而且对热风炉的寿命和能源利用很有益处。该系统与热风炉同步投入运行,通过在热风炉系统安全和换炉控制稳定等方面多次优化工艺和程控,该系统在湛江热风炉中运行率100%。

3 热风炉送风管道系统长寿设计

热风管道是热风炉系统中非常重要的部分,稳定和可靠的热风管系是保持高风温的保障。湛江钢铁结合工程实践,对国内外典型的热风管系设计形式进行对比,分析总结了影响热风管系稳定长寿的因素,应用了"低应力、有序约束、可控的位移、合理耐材设计"的设计理念。根据热风管系的布置,采用热风管系分析软件,优化波纹管、拉杆配置、并配置与管系相适应的耐材砌体结构,改善耐材砌体结构的工作环境,形成完善、配套的长寿型热风管道系统。

3.1 合理优化卡卢金设计的热风炉混风管系

原设计中,卡卢金热风炉混风体系共用1个混风室和平行冷热风进入,热风阀外侧单波纹管。湛江钢铁在设计初期就对该设计进行了优化,采用4个热风炉独立的混风室上部进风+内侧双波纹管,使混风系统更加合理。

3.2 送风总管管系

湛江钢铁顶燃式热风炉的送风温度设计可达到1300℃,送风管系作为热风管系,又承受工作压力达550Kpa的高压。为保证高温热风的稳定输送,砖衬设计不仅要考虑结构的整体性,还要考虑各向膨胀位移所带来的热应力破损。因此,热风管道在设计时根据管系的布置,采用热风管系分析软件,对管系膨胀位移和受力进行计算,应用了"低应力、有序约束、可控的位移、合理耐材设计"的设计理念,在热风主管、热风支管等处设置了波纹补偿器,在热风主管、支管上还设置了大拉杆,以消除盲板力及波纹补偿器产生的反力,并配置与管系相适应的耐材砌体结构,改善耐材砌体结构的工作环境,形成完善、配套的长寿型热风管道系统,实现了1300℃高风温的稳定输送。

3.3 热风管系波纹补偿器

热风管系波纹补偿器的波材质采用SUS316L不锈钢。波纹管波采用单层结构,波纹管成型之后必须进行固溶处理。波纹补偿器的波元件不允许有环焊缝,其纵焊缝只允许有一条,且必须采用自动氩弧焊焊接。波纹补偿器元件与接管的环焊缝必须采用氩弧焊焊接,筒节不允许有环焊缝。波纹管膨胀节元件与接管的连接需紧密贴合。铠装环采用304不锈钢棒材。补偿器迷宫组件(包括挡圈组件)采用耐热不锈钢310S,厚度≥10mm。补偿器膨胀缝迷宫隔热层采用不锈钢丝网包覆的无氯含锆硅酸铝纤维毡。补偿器膨胀缝采用陶瓷纤维绳,不锈钢丝网材质选用310S,压条材质选用310S扁钢。连接短管采用Q345B低碳合金钢。

4 湛江钢铁顶燃式热风炉高风温应用实绩

4.1 顶燃式热风炉投产后运行稳定

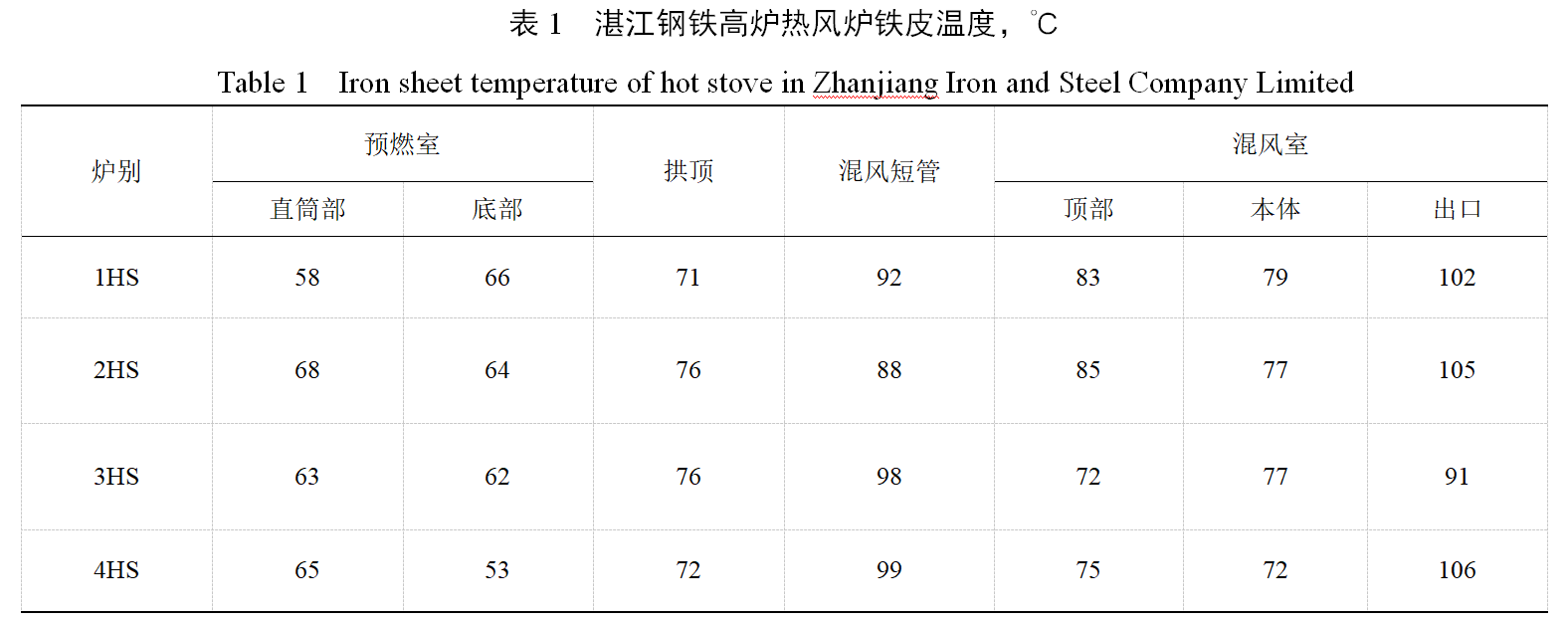

湛江钢铁顶燃式热风炉投产后运行稳定,没有因为热风炉设备问题而导致高炉休风的事故。从湛江投产至今该送风管系各点温度都在正常范围,混风系统等各关键部位的温度也在正常范围内(见下表1)。

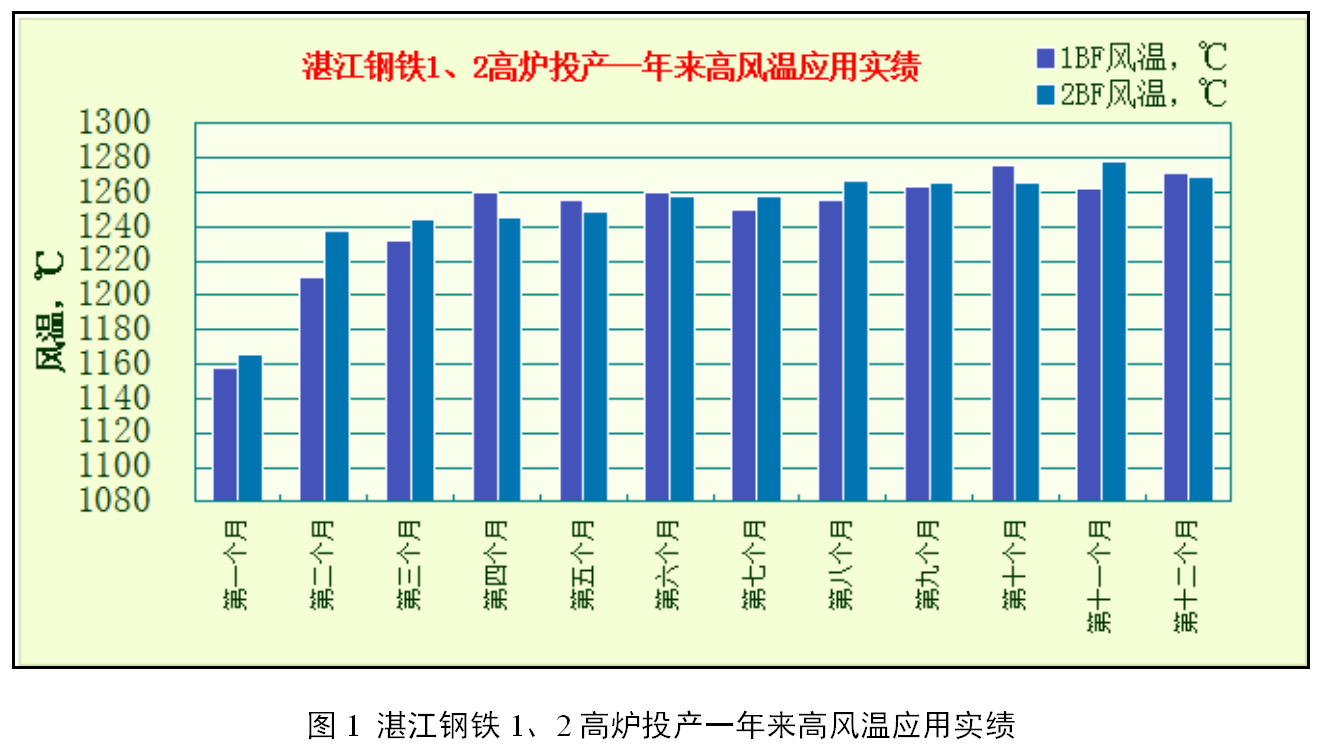

4.2 高炉高风温利用水平逐步提高,技术经济指标持续改善

高炉投产后高风温利用水平逐步提高,风温目前维持在1270~1280℃左右。炉况稳定顺行,高炉煤比、燃料比、工序能耗等技术经济指标持续优化。高风温对高炉炉况稳定顺行、经济技术指标改善发挥了积极作用。

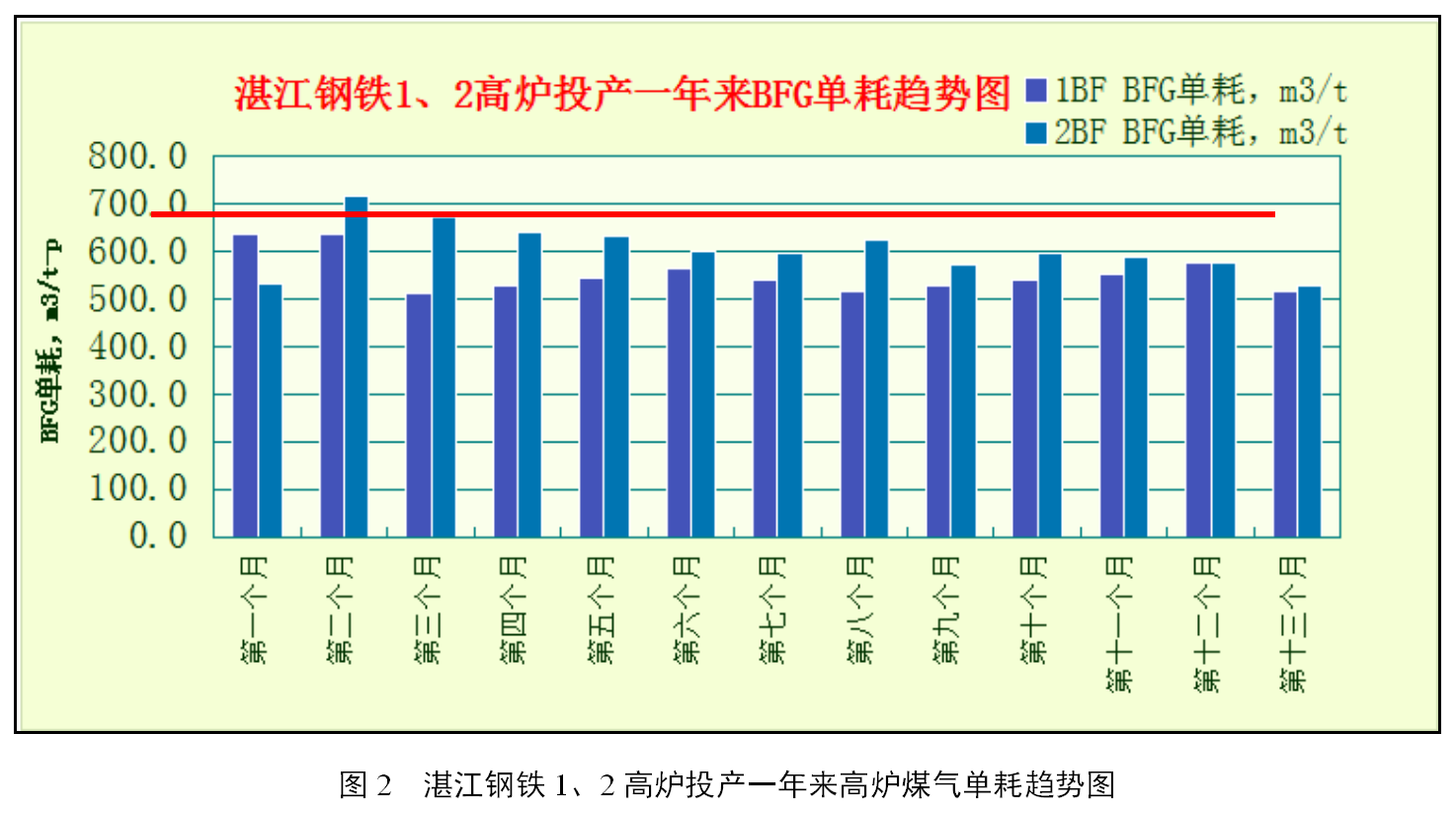

4.3 热风炉高炉煤气实际单耗低于设计值

通过优化燃烧参数合理燃烧把热风炉的热效率提高到最大。针对使用单一低热值高炉煤气,通过实践和不断改进总结了一套低热值煤气下拱顶温度控制技术。目前,高炉煤气单耗逐步降低至580m3/t-p左右,低于设计值675.6m3/t-p。

5 结语

(1)热风炉高风温是一项综合技术,与热风炉的设计、耐火材料配置、关键设备选用及施工、操作和维护密切相关。

(2)高风温顶燃式热风炉每个环节的设计都必须运用现代科学的技术手段,进行科学理论的分析计算、仿真模拟、实验室冷态试验、热态模拟试验、现场测试和应用实绩调研分析等,以确保高风温顶燃式热风炉设计的优化。

(3)高风温热风炉的管路系统中,要重视关键部位的材料使用和结构设计。尤其是风温超过1250℃以后,现有的热风炉结构和管道系统已经达到极限,需要进一步研究热风炉的温度分布以及各部分耐火材料的适应性。

6 参考文献

[1]国宏伟,张建良,杨天均.高炉高风温技术进展[M].北京:冶金工业出版社,2013:3-7.

[2]刘全兴.高炉热风炉的发展与耐火材料配置[J].耐火材料,2013,47(增1):27—32.

(责任编辑:zgltw)