-

摘 要 宣钢BF2随着生产的强化,由于炉壳弹性变形与砌筑耐材收缩膨胀的变化不同步,导致气隙产生,形成煤气通道,大量带压煤气沿着炉壳与耐材间气隙,经由炉基封板与混凝土基础结合处窜出。通过与北京同创公司合作,成功应用国家专利《高炉炉基封板窜漏带压煤气封堵治理的工艺方法》,采取外封内堵的方法进行治理,效果比较明显,煤气窜漏得到了有效控制。

关键词 高炉 炉基 煤气窜漏 治理 气隙

1 引言

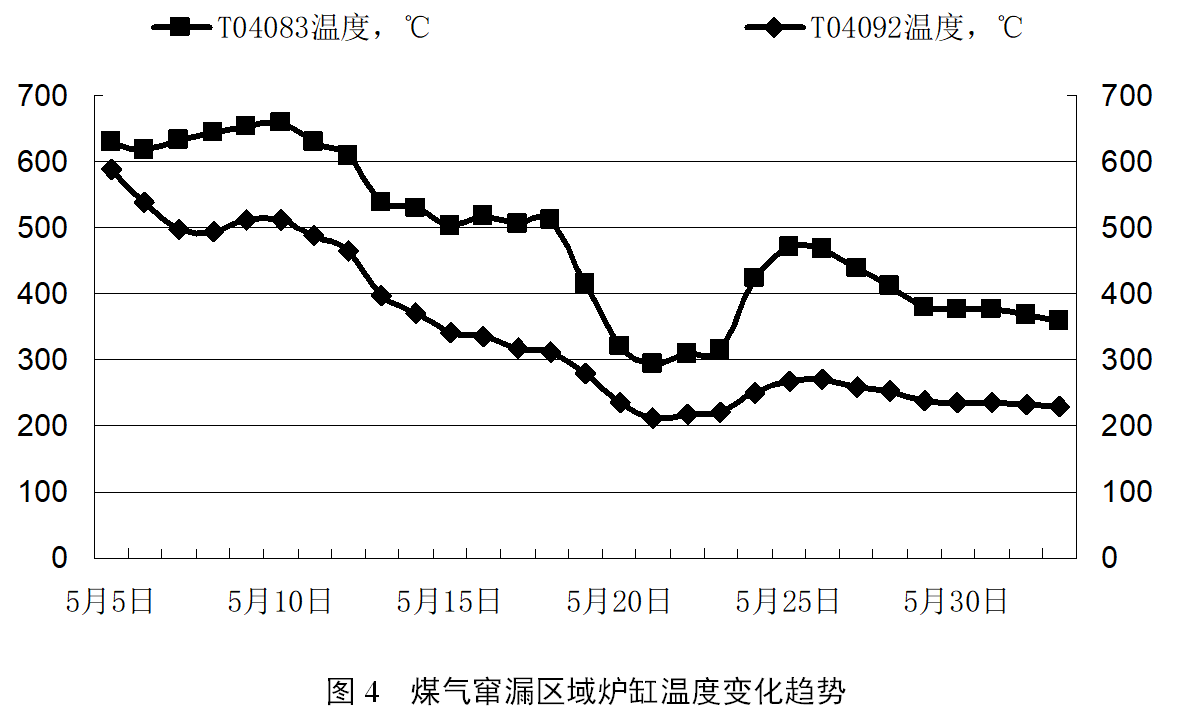

宣钢BF2炉容为2500m³,于2010年9月18日建成投产。炉缸、炉底采用石墨炭块-陶瓷砌体复合炉衬,结合水冷薄炉底炭砖结构,并引进俄罗斯的FK侵蚀监测系统。随着高炉生产的强化,炉底、炉基封板与混凝土基础结合部有大量带压煤气窜出。由于煤气通道形成贯通,导致炉缸窜煤气部位(3#铁口区域)的TE04092、TE04083两点炭砖温度分别升高至597℃、642℃,已经威胁到了安全生产。之前采用压浆的办法进行了多次治理,即在炉缸下部的炉壳开孔压入浆料、炉基封板内压浆填充,但是由于工艺方法不得当、压浆压力控制不合理,均没有达到理想的治理效果。

2016年5月19日计划检修32.3h,采取外封内堵的方法对炉基窜煤气进行了治理,炉基窜煤气得到了有效控制,相对应部位的炉缸温度恢复至正常水平。

2 煤气窜漏的原因分析

2.1 煤气通道的形成

煤气来源于炉内。随着高炉生产的强化,炉体的膨胀位移导致炉基封板圆周方向焊口开焊,炉内煤气通过炉壳与砌体之间、砌体之间的气隙窜出,而炉壳与砌体之间、砌体之间气隙的形成主要有以下几方面因素。

(1)炉体变形。频繁休送风使炉壳弹性变形与炉体的砌筑耐材收缩膨胀变化不同步,导致炉墙内部产生气隙[1-2];

(2)Zn侵蚀作用。宣钢入炉料ZnO负荷偏高,炉料中ZnO下降至高温区被还原为Zn,部分Zn渗入砖衬的砖缝、裂纹和气孔中。由于锌的沸点为907℃,因此还原生成的Zn会马上挥发掉,使碳砖中产生较大的孔隙[3-4];

(3)碱金属循环富集破坏[5-7]。K、Na等碱金属循环至炉缸后呈气态形势存在,在压力等因素作用下,进入砌筑耐材的缝隙中。在此过程中受到冷却,K、Na蒸汽重新变成液态,使砌体缝隙处体积膨胀,破坏炉缸砌体形成气隙。

(4)冷却设备及风口漏水。冷却设备及风口漏水发现、处理不及时,少量水会经炉墙渗入炉缸,在CO和铁水的催化作用下气蚀碳素耐材,形成气隙[8];

(5)压浆维护不合理。检修对炉体压浆维护过程中,压浆压力及压浆料选择不合理,加重了原来气隙的发展,甚至形成了贯通通道。

2.2 煤气窜漏外溢的原因

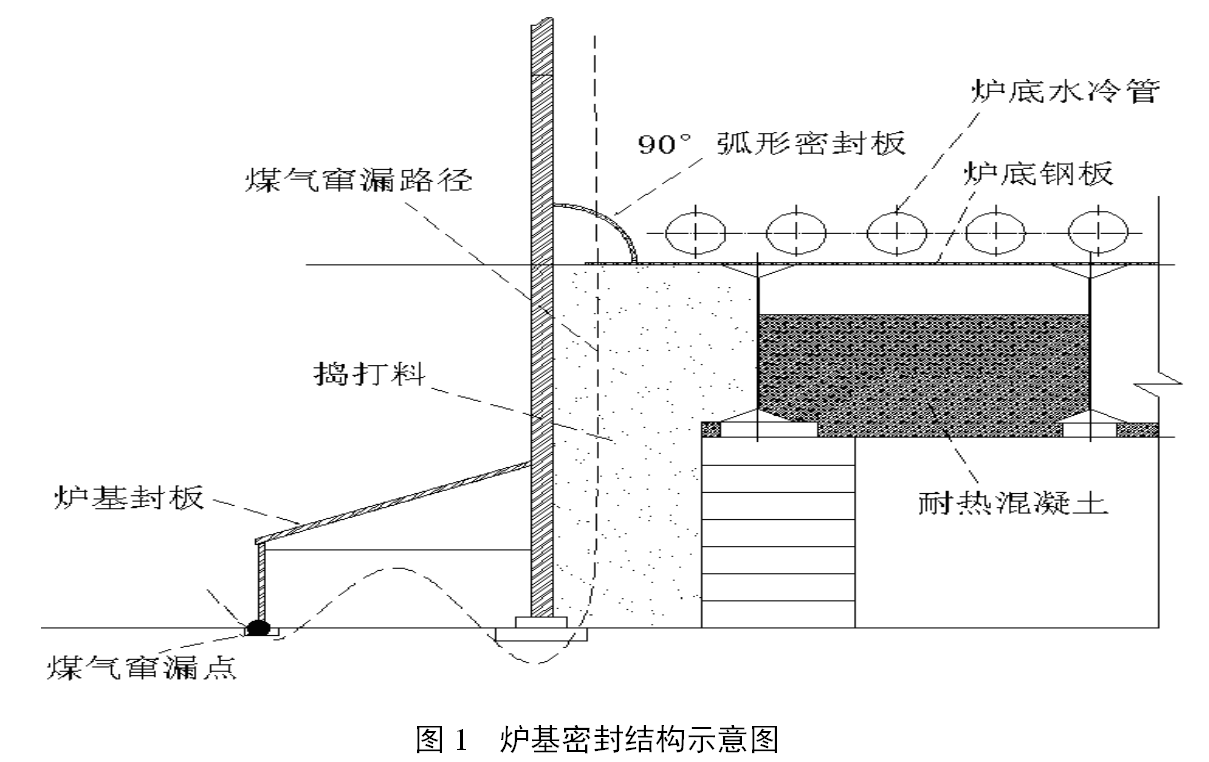

炉基密封结构见图1,从图1炉基密封结构示意图分析:

(1)设计上,炉缸底部煤气密封是用90°弧形密封板焊接炉底钢板和炉壳起到第一道防线,弧形密封板部分焊缝开裂、炉底钢板腐蚀开裂;

(2)炉壳与炉基混凝土之间的捣打填充料在长期生产过程中粉化、体积收缩、产生细小裂纹;

(3)炉基封板焊接不严、钢板和混凝土结合不好,开裂形成缝隙;

宣钢为了降本增效,大量采购低价料,原燃料质量下滑幅度较大,高炉操作上被迫拉大压差,高炉下部憋压,鼓风动能低,炉缸边缘煤气环流增强[9],高压煤气通过炉墙砌体间的气隙沿冷却壁和炉壳之间的气隙往下窜漏至炉基,由炉基密封结构破损处溢出炉外。最终形成了BF2炉基部分出现高压煤气窜漏现象。

3 煤气窜漏的处理措施

3.1 技术原理

通过分析,煤气窜漏的通道具有不规则性、细微性和位置不确定性,且窜漏煤气的压力较高,治理难度大。因此本次治理运用了实用新型专利《高炉炉基封板窜漏带压煤气封堵治理的工艺方法》,其技术原理是:在保证炉体金属外壳无裂缝漏点的前提下,利用塑相密封理论,对高炉炉基无冷区进行高压压入炉基煤气密封专用泥浆,完全充填炉皮与冷却壁间的空隙及煤气窜漏通道[10],达到防止煤气窜漏的目的。

3.2 处理措施

(1)首先打开BF2炉基封板处的煤气导流槽,将煤气导流槽内部浇筑料清理干净,清理深度到达炉底封板,清理办法是用风镐捣碎浇筑料,大块料手工清理,碎末用高压风吹扫干净。随后进行涂胶处理,涂胶高度0.03m,待胶稍微凝固后浇注一层快干浇注料,浇筑量为灌满煤气导流槽为宜。

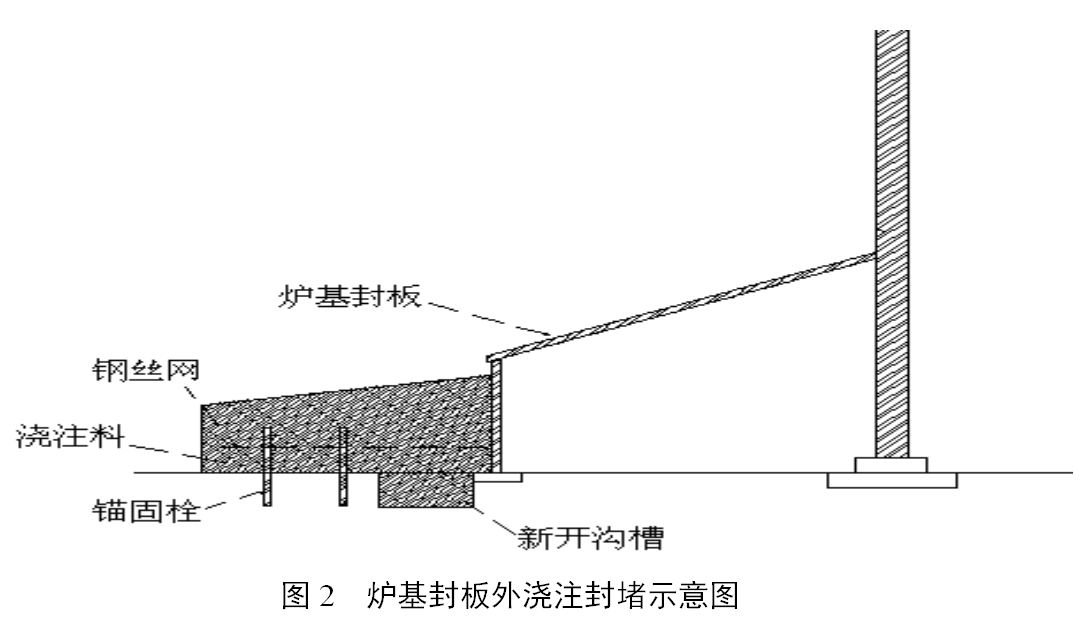

(2)待煤气导流槽浇筑焊接完毕后,在炉基封板的根部开凿宽度0.1m ,深度0.05m的沟槽,开槽完成后清理干净;在炉基根部往外打锚固件两排,行距0.2m、间距0.5m,把钢丝网同炉基封板和锚固件进行固定,然后进行浇注,浇注厚度0.15m,以此来确保封堵煤气的通道,确保治理效果。

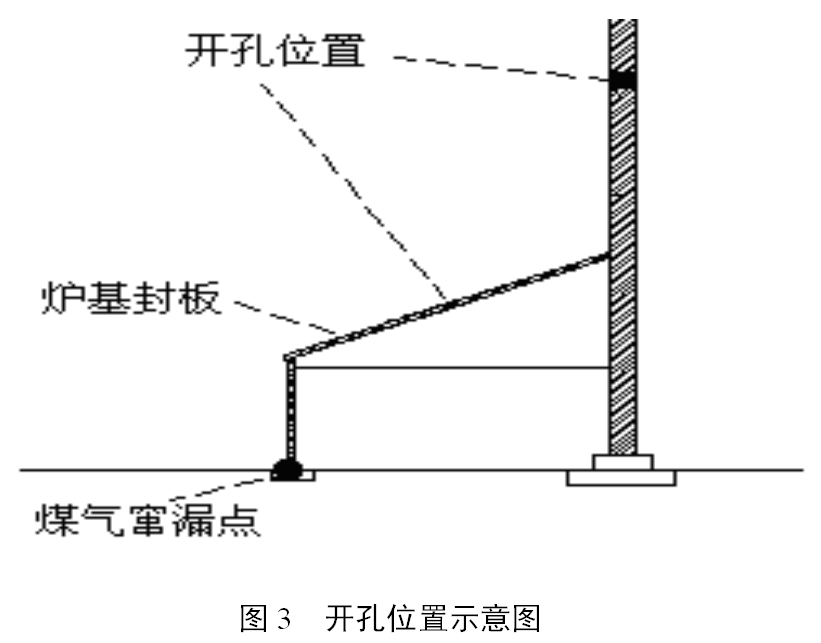

(3)首先在炉基部位与炉壳之间的外壳上进行密集开孔,往上一段冷却壁周围进行适度开孔(见图3),进行压力压浆处理,以此封堵煤气窜漏通道。

①在炉基封板上部水平高度1.0m处密集开孔,开孔间距为2.0m,开孔数量23个,开孔深度保证穿过捣打料层,达到高炉基墩内粘土砖部位;

②一段冷却壁开孔间距为3.0m,开孔数量15个,开孔深度到达冷却壁为宜。

(4)由下而上对开孔处进行高压压入炉基煤气密封专用泥浆。压入过程中,因炉基封板上部内侧无冷却壁及水冷系统,可提高施工压力,设定炉皮侧压力为2.0MPa,不会对炉内系统造成影响,同时能够保障入料进入捣打料裂缝层内,增加气隙充填效果。第一段冷却壁控制炉皮侧压力相应偏低些,控制为1.5MPa。经统计,共压入炉基煤气密封专用泥浆26.1t。

通过采取这种外封内堵的方法,取得了较好的效果,炉基窜煤气得到了有效控制,相对应部位(3#铁口区域)的炉缸温度恢复了正常控制水平,见图4。

4 结语

(1)高炉频繁地休风复风,造成炉壳和炉体砌筑耐材收缩膨胀不同步,是炉墙气隙产生的主要原因,冷却设备和风口漏水发现、处理不及时会加剧砖缝和捣料的气蚀,使得气隙进一步发展。

(2)高炉长期高压差操作,造成高炉下部憋压,会加强炉缸内的煤气环流,使炉墙气隙中的煤气压力升高,加剧炉内煤气向外窜漏。

(3)在日常炉体压浆维护过程中,根据具体情况选择合适的压浆材料和压浆的压力控制非常重要,如果选择不合适,不仅不能消除炉墙内部的气隙,反而会加速炉墙的破损,加剧煤气窜漏。

(4)宣钢根据BF2实际情况,应用专利《高炉炉基封板窜漏带压煤气封堵治理的工艺方法》,采取外封内堵的方法进行治理,效果比较明显,煤气窜漏得到了有效控制。

5 参考文献

[1] 邓映,尹宪伟,孙振兴.宁钢高炉炉基煤气泄漏的治理[J].炼铁,2015,34(6):13-15.

[2] 宋木森,于仲洁.高炉耐火材料使用性能的研究[J].钢铁研究,2009,37(2):1-6.

[3] 杜屏,雷鸣,刘建波,田口整司.高炉操作对炉缸侵蚀的影响[J].钢铁,2012,47(12):9-17.

[4] 张立国,张伟,郭天永等.鞍钢高炉炉缸炭砖的应用探讨[J],炼铁,2016,35(4):25-29.

[5] 李洋龙,程树森,王治峰,等.动态渣铁对高炉炉缸陶瓷杯和炭制砖的侵蚀[J].钢铁研究,2015,43(3):14-17.

[6] 付强,李光平,辛建.高炉炉缸碳砖砌筑方法研究与应用[J],甘肃冶金,2014,36(2):12-13.

[7] 宋木森.高炉炭砖炉衬的设计和应用存在的问题[7].武钢技术,2010,48(4):5-8.

[8] 邹忠平,郭宪臻.高炉炉缸气隙的危害及防治[J].钢铁,2012,47(6):9-13.

[9] 刘国民,赵军,郝桂之.唐钢3高炉底炉缸侵蚀的原因及应对措施[J].炼铁,2006,25(4):34-36.

[10] 杨林,王建国.高炉炉基封板窜漏带压煤气封堵治理的工艺方法:中国,CN201510756510.6[P].2016-01-13.

(责任编辑:zgltw)