-

摘 要 酒钢7座高炉原设计冷风放风阀结构为斜蝶板蝶阀与活塞组合形式,在使用过程中由于活塞密封性能不好,存在大量冷风泄漏,造成资源的浪费,炼铁动力成本的升高。本文通过研究对高炉冷风放风阀结构形式的优化改造,减少冷风泄漏量,降低设备故障,保障冷风放风阀可靠精准运行,为炼铁工序能耗的降低创造条件。

关键词 斜蝶板 密封 调节角度 润滑 技术改造

1 概述

高炉冷风放风阀是送风系统的关键设备,冷风放风阀安装在鼓风机出口与热风炉组间的冷风管道上,在鼓风机出口风量恒定的情况下, 用放风阀把一部分或全部鼓风排放到大气中的方法来调节高炉入炉风量和风压。酒钢炼铁厂现有1800m3高炉2座,1000m3高炉1座,450m3高炉4座,高炉总容积6400m3。7座高炉原设计冷风放风阀结构为斜蝶板蝶阀与活塞组合形式,使用过程中由于活塞与筒体之间长时间摩擦,造成活塞与筒体之间的间隙增大,导致阀门的密封性能降低,高炉送风生产过程中冷风泄漏严重,造成炼铁动力能耗成本的升高。

技术人员通过市场调研,结合现场工况,提出采用双蝶阀的形式冷风放风阀,其中主阀板调节阀为斜蝶板,上部放风阀为三偏心蝶阀。驱动装置操纵偏心蝶阀,并通过外部机械连杆机构将放风阀与调节阀蝶版连接,偏心式放风蝶阀阀板密封面堆焊硬质合金,阀座密封圈为金属多层密封材料,关闭时密封性好,开启时密封面间磨损小,阀门寿命长。

2 改造前后冷风放风阀结构对比

从结构上分析:改造后的冷风放风阀放散部位采用三偏心蝶阀,主阀与放散阀的联动拉杆采用外置结构,驱动装置配置在放散小阀上。活塞式放风阀上部采用活塞结构,主阀与活塞的联动拉杆在阀门内部,驱动装置配置在主阀上。

从备件密封性能分析:三偏心蝶阀具有密封性能好,启闭灵活,且阀门开启和关闭的过程中阀门的密封副之间无相对摩擦,阀门具有越关越紧的特性;活塞放散采用的是活塞在活塞筒上滑动,靠活塞环密封的结构形式,在长期的运行情况下,活塞环势必摩擦损坏,因而造成活塞与活塞筒之间间隙增大,造成阀门泄漏,因此偏心式的放散阀密封性能要远高于活塞式放风阀。

从备件的调节精度分析:偏心蝶阀的启闭较活塞灵活,且调节风量范围变化迅速,放风量大,偏心式放风阀驱动装置配置在上部小蝶阀上,小阀带动大阀,阀板转动角度0-60°调节角度大,精度高。

从备件维护方面分析:偏心式放风阀较之于活塞式放风阀,动作灵活,故障点少。偏心式放风阀联动拉杆置于阀门外部,调整检修方便,避免了活塞式放风阀拉杆置于内部无法检修的安全隐患。活塞式放风阀对活塞及放风筒加工精度要求高,容易出现卡阻现象。

3 改造后的冷风放风阀日常维护注意要点

3.1 改造后的冷风放风阀运行故障统计

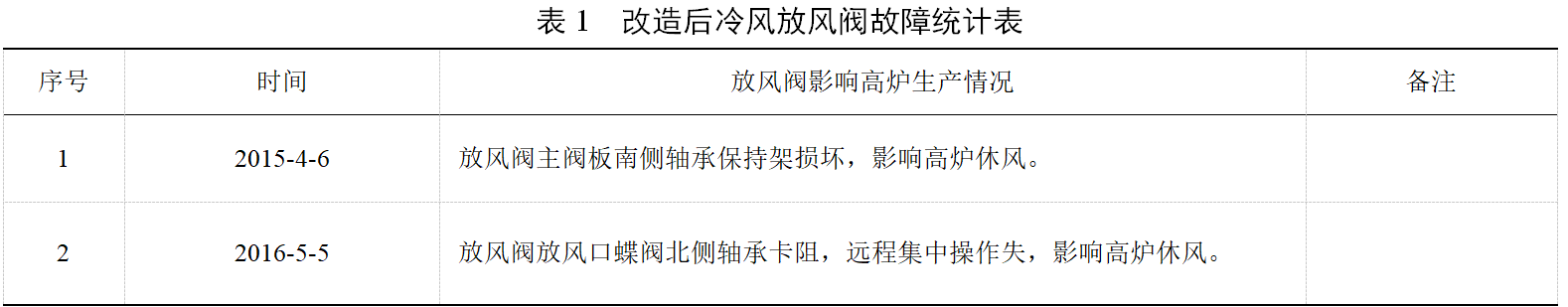

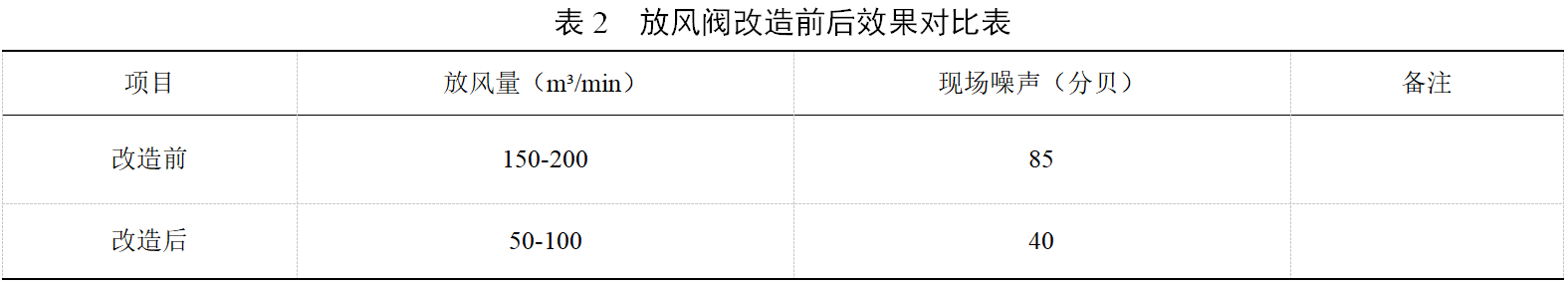

改造后的冷风放风阀,阀位控制更加灵活准确,高炉放风量控制在50-100m3/min,降低了风耗;同时改造后的放风阀现场放风量噪声低于40分贝,改善了现场职工环境。但在日常维护过程中仍出现部分故障,给高炉休复风操作带来困难,改造后冷风放风阀运行故障表1:

3.2 冷风放风阀运行故障原因分析

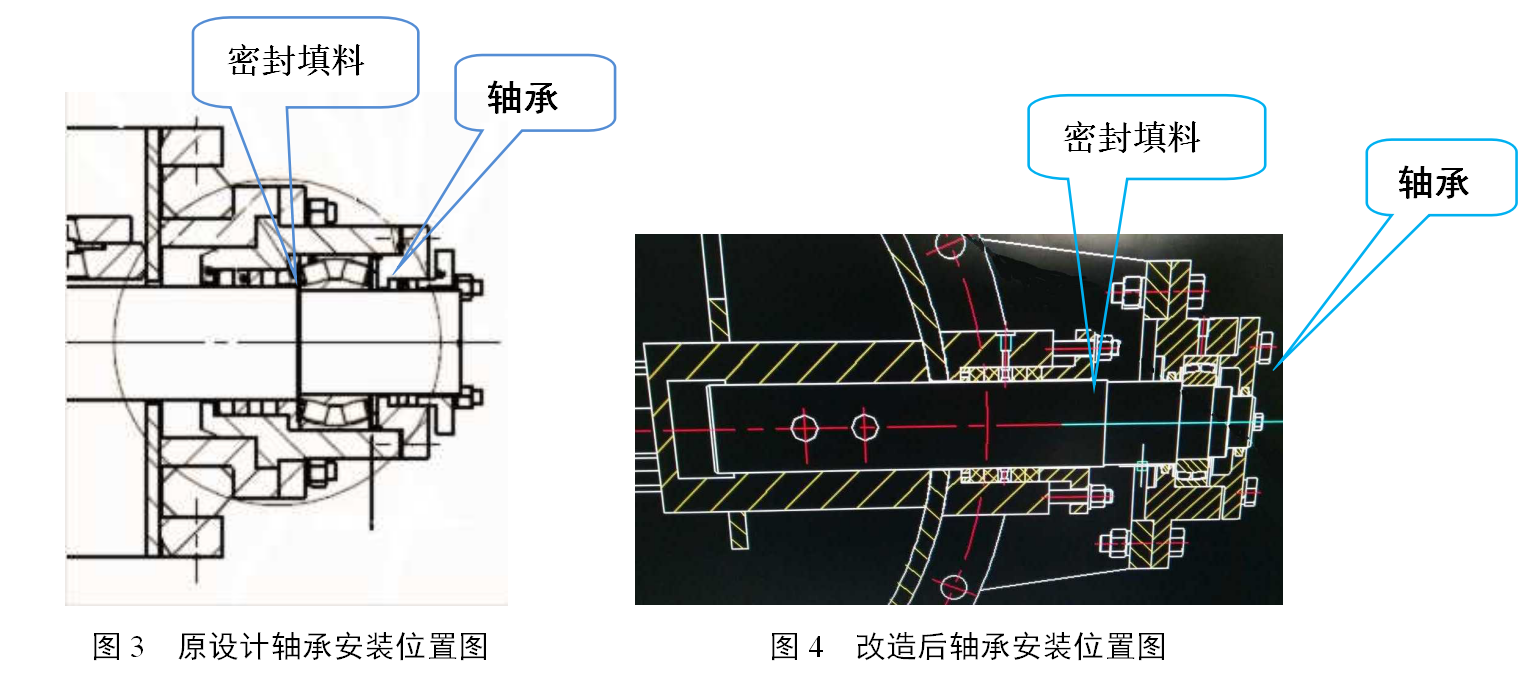

改造后的冷风放风阀放风口主轴同轴心设置的电动装置输出轴上固定安装有曲柄,通过销轴与连杆铰接,连杆的另一端通过销轴与安装在调节蝶阀主轴上的曲柄铰连接。连杆的两端各带有一个关节轴承,来解决由于加工和装配等误差可能造成的两曲柄不在同一平面内回转的问题。连杆的中间部位有一调节连杆长短的装置。偏心式冷风放风阀的调节蝶阀和放风口的主轴通过滑动轴承与阀体配合,在滑动轴承的内外两侧分别设置填料密封,构成与滑动轴承配合的双密封结构,结构见图3。其存在的问题是调节蝶阀轴端及放风口蝶阀轴端安装的内置滚动轴承在高温环境下易出现轴承烧伤、保持架碎裂引发的阀板卡阻故障而影响冷风放风阀的功能。

(1)轴承采用的周期性润滑脂润滑,原设计润滑点位于轴承上方位置,润滑脂通过轴承外圈上的导油槽及注油孔进入轴承内部,基于先易后难的原理,当润滑脂通过轴承外圈上的导油槽经过轴承上最容易进入的注油孔进入轴承内部,但是润滑脂持续进入后并未按设计预想的通过轴承外圈油槽进入轴承其他两个注油孔进入轴承内部,而是从轴承滚子缝隙沿着轴承内侧密封填料间隙进入阀体内部,或从外部压盖缝隙被挤出,这就造成轴承局部润滑不到位,这造成了只有部分轴承滚动体与滚道形成油膜,其余未被润滑到的滚动体出现干摩。

(2)偏心式冷风放风阀调节蝶阀在高炉正常生产调节入炉风量时的旋转角度不超过5°(高炉休复风时最大转动角度≤60°),定期注入的润滑脂不能通过轴的旋转被带入轴承下部,而轴承下部滚动体长期承受重载荷,故在高炉调节入炉风量时轴承下部滚动体出现干摩,造成调节蝶阀轴端轴承下部滚子磨损,最终导致冷风放风阀卡阻。

(3)由于轴承内侧的密封填料并不具备隔热功效,所以轴承处的温度接近放风阀内部工况温度200℃,而最初选用的润滑脂在200℃的高温环境下发生变质,出现的黑色块状物质依附于轴承内、外圈及滚子表面,注入的润滑脂不但没有对轴承起到润滑作用,反而形成的黑色块状物质增加了轴承转动阻力。此外放风阀轴承润滑脂选型为二硫化钼锂基脂 2#,润滑周期为1周,二硫化钼锂基脂 2#的理论滴点为236℃,现场取样润滑脂化验滴点为180℃,而现场放风阀轴承包工作环境温度在240-270℃左右,油脂在高温下熔化,混入冷风中含有灰尘等杂质,润化不良是导致轴承损坏的原因

(4)放风阀主阀板内部轴承型号为调心滚子轴承24034,游隙为200-260um,C3组,轴承紧靠轴头密封安装,阀板转动角度0-60°,阀板运行过程中轴承受力分布始终不均,导致轴承工作游隙不均,使传动轴存在径向微动现象,造成部分轴承滚柱受轴向力较大,发生轴向窜动,损坏轴承保持架。

3.3 冷风放风阀运行维护注意事项

(1)在轴承座正对轴承外圈注油孔的位置再增加两个润滑点,确保润滑脂可以充实到整个轴承内部。同时在放风阀各轴承包外侧加装风冷装置

(2)当轴承工作温度超过120℃时,应采用特殊的润滑脂;超过200℃时,润滑脂相对消耗量较大。基于这个原则,所以将原使用的润滑脂改型为特殊润滑脂,将现使用的美孚EP2型润滑脂改成老鹰牌G.BESLUX KOMPLES HT-2/S型润滑脂,该润滑脂的液化点在350℃。

(3)检修调整测量轴承外圈与轴承压盖间的间隙,保证间隙过盈30-50um,减轻轴承工作游隙不均现象。

(4)为了彻底杜绝冷风温度对冷风放风阀轴端轴承的影响,对轴端轴承安装位置进行了改造,具体改造内容:将阀板轴加长并将轴端轴承移至轴末端(如图4所示),这样彻底消除了由于高温造成的冷风放风阀轴端轴承损坏导致的放风阀故障。

4 改造后产生的效果

改造后的冷风放风阀后平均每分钟减少冷风损耗100m³,大大降低冷风能源浪费,且传动机构在阀体外侧,日常点检方便,故障容易处理。更换完与之配套的消音器后冷风放风阀在放风时噪音可降至40分贝以下,大大降低了放风噪音对周边作业人员身心健康的危害。

5 结语

将活塞式冷风放风阀改造为偏心式,解决了阀门因密封性能不好造成大量冷风放散被浪费的缺陷,为降低高炉动力能耗成本创造了条件。但在日常维护过程中要做好各蝶阀阀板轴承包的润滑,调整好轴承外圈与轴承压盖间的间隙,不断总结优化日常维护方式,保证冷风放风阀阀板动作可靠精准,满足高炉操冶要求。

(责任编辑:zgltw)