-

摘要 为了降低烧结矿的生产制造费用,国内炼铁企业都从节能降耗提质增效入手解决实质性问题。本文从烧结工序中机尾电除废气和环冷机热废气循环再利用等方面进行了实践研究。结果表明,机尾除尘废气与环冷显热废气的综合利用,无论从节电节能,优化烧结矿质量指标等多方面来说,都是可以参考借鉴的。

关键词 静电除尘风机 环冷机冒灰 热风烧结 边缘漏风

1 前言

钢铁企业烧结工序的能耗仅次于炼铁工序,一般占钢铁企业总能耗的10%--20%,其中有近50%的热能以烧结机烟气和冷却机废气的显热形式外排,既浪费热能又污染环境。节能减排余热利用是这些年钢铁界共有的目标话题。特别是钢铁生产进入微利时代,工序优化能耗循环再利用显然迫在眉睫。2015年我厂从烧结工序中机尾电除废气和环冷机热废气循环再利用等方面进行了实践研究,并取得了明显效果。

2 静电除尘废气循环再利用

烧结机机尾设静电除尘器,吸附收集烟气中粉尘尘粒,净化后的烟气排入大气。电除尘风机风量大风压较高,电除尘风机配有变频装置。

环冷风机担负着烧结矿冷却任务,环冷机原共有3台环冷风机,风量仅仅是电除尘风机风量的50%,风压基本接近,略微偏低。

从节能减排角度出发,我们大胆废除环冷机高温段冷却风机一台,直接将除尘后进入烟囱的管道切断,再装管线,将除尘后要外排的废气引入环冷第一段,对烧结矿鼓风冷却。环冷第一段废气温度在300℃~380℃上下,机尾电除尘除尘后废气温度在75℃~90℃。同时根据环冷风量风压需要,确定更换电除尘风机转子。考虑到电除尘与环冷冷却以及管道阻力等多重因素,确定电除尘风机更换新转子。风量选择在环冷风机风量的1.6倍,风压不变。 使得既能满足除尘过程的引风,又能保证冷却段的鼓风量和冷却效果,让风机趋向“一职多能”。

实践过程遇到了以下问题,并加以解决。

(1)环冷机冒灰。环冷机周围尘灰四溢是过去烧结工序中相当普遍的现象和问题,主要是因为密封不好造成。为此我们在管道连接期间,重点对动密封、静密封全面做了检查和更换。并且对环冷台车百叶窗台车底部、轮轴部位等检查焊接,更换更新。同步在环冷接料点顺着台车运行的方向增装烧结矿平料刮板,确定了烧结矿的堆角高度不超过900mm,可以有效平整环冷机内烧结矿,降低和消灭环冷台车底部漏风。

电除尘风机替代环冷风机试运行期间,环冷一段冒灰现象明显。现场分析,与环冷机上布料不均匀有关。所以我们重点优化烧结机热工操作,稳定烧结机机速,有明显效果,但冒灰依然。我们也尝试通过降低风机变频器频率实现环冷周围的洁净,却恶化了烧结机机尾除尘效果。

经过多日观察分析,最终敲定是风压匹配不合理造成,于是利用检修时间将1#2#环冷风道隔墙打通,操控2#环冷风机风门,选择合理的冷却风道实际风压和风量,冒灰问题得到了解决。

此外,增加对静电除尘器的保养和维护,特别是对电场内芒刺线的检查和更换,保证除尘风机鼓入相对干净清洁的空气给环冷冷却。

(2)岗位操作难度。改造给岗位操作带来了挑战和难度。一年以来,烧结机工操作中继续坚持稳定烧结机速、保证终点合理、降低返矿率、强化造球粒度;环冷机工高度重视环冷机速与烧结机速的匹配,力求环冷内烧结矿的布料均匀平整,重视环冷风机风量的调整,重视环冷密封的检查和更换。我们基本保证了烧结矿冷却后温度低于105℃的效果,取消一台环冷风机,降低了2#环冷风机的工作电流,光电费一项,一年最少节约100万元。

3 热风烧结生产实践

烧结矿鼓风冷却过程中,大量的含铁粉尘随着显热烟气直接排入大气,既造成现场的环境污染,又浪费了资源。经过论证,我们决定将环冷机一段原外排的烟气有效回收,用管道从环冷烟囱送到烧结机料面,形成热风虹吸,实现热风烧结。

(1)在烧结机3#、4#、5#、6#风箱的台车上部增装环冷烟罩,完善密封。

(2)引热空气至烧结机保温罩后4个风箱,风箱上部增设烟罩,烟罩侧安装热气流分配装置。

(3)热风管道设有气流调节阀,用来控制气流大小;管道装有热电偶测温装置。

(4)热风管道外置保温材料,防止烟气温度与环境温度的相互干扰和影响。

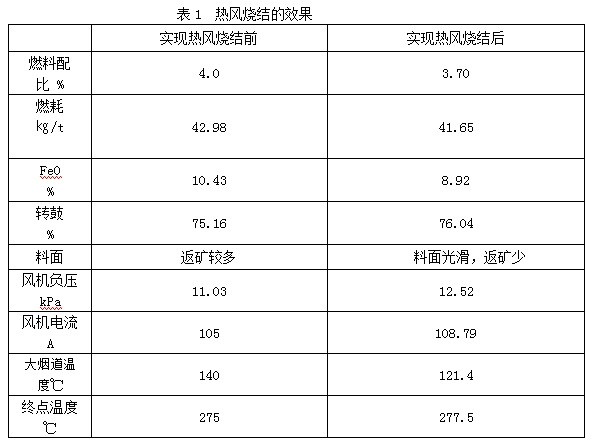

热风烧结是以热风的物理热代替部分固体燃料的化学热,使烧结料层上下部热量和温度的分布趋向均匀。而通过对烧结过程冷却速度和热应力的降低,提高成品率和烧结强度,也能通过降低固体燃料的使用,降低烧结矿FeO含量,改善烧结矿的还原性。在生产实践中,我们也采集如表1的数据。

实践过程遇到了以下问题,并加以解决。

(1)在同样配比同等料批的生产比对中,烧结风机电流明显要高。

(2)烧结饼表面返矿明显减少,台车两侧栏板附近垂直存在生矿,烧结总返矿率下降程度不明显。

(3)烧结台车料面裂缝多。

(4)烧结机产能降低。

综合分析实现热风烧结后出现生产实际问题,经过与之前的数据对比,我们作出如下分析:

首先是热风烧结的实现使得烧结过程高温带变厚,烧结料层阻力增加,烧结机边缘效应凸显明显,台车中部垂直烧结速度降低,整体烧结料透气性变差,料层真空度升高,边部漏风量猛增,使得风机负荷增加,电流升高,烧结机产能变低。

其次,由于热风供应时间太长,有足够充分的时间完成FeO再氧化,使得料面出现高温过熔,下层物料难免存在缺风缺氧,表面持久抽风,形成皲裂崩开成缝。

第三,边部台车栏板两侧混合料相对松散,布料偏析造成粒度大,风阻力小,烧结过程风速快,热保持时间短,不具备完成烧结的温度和高温时间。而松料器调整与人工操作调节难以彻底解决,所以垂直向下存在生矿与好多返矿,这也是产量偏低的又一原因。

为此,我们根据现场实际情况,对症下药做出如下措施:

(1)在九辊布料器之后,平料器之前,平行于平料器方向增装压料装置:烧结机左右两侧做轴瓦座,轴上靠近栏板两端固定两个辊径320mm,宽度为250mm的辊子,变频器调整压辊的转动速度,转动速度与台车运行速度同步或略大于台车运行速度。根据烧结机混合料原料结构和粒级程度,通过对压辊高度的调整来控制调节边缘气流的流量流速。

(2)烧结机靠近两侧台车栏板处改用无缝箅条,形成盲板,根据需要确定安装的数量。抑制边部风速,向台车中部均衡发展气流。

(3)热风罩尾部密封板改成可调活门,通过开关大小调节热风供应时间和罩内气体O2含量。

(4)热风罩上分段装有调节活门,根据温度与风量适度开关。烧结机热风罩风温控制在230℃--280℃之间。风温太高则容易造成烧结矿表面过熔,风温太低则热风效果不明显。

(5)下调烧结点火温度,控制机点火温度在1060℃上下。

通过我们的整改和摸索,有效控制和弱化了烧结机边缘漏风,各项生产指标趋于优化和理想:烧结矿燃耗降低1.33kg/t,烧结矿FeO降低1.51个百分点,烧结矿转鼓指数提高0.88个百分点,烧结返矿率下降了1.8个百分点以上。热风烧结的实现,把烧结生产整体水平向前推动一大步。

对于烧结生产来说,提高烧结矿质量指标是最大的节能降耗。事实证明:只有设备改造与工艺进步节奏合拍彼此渗透互动互补,才可能实现经营效益的更大更广化,实现综合利用的循环协调化

4 结语

舞钢中加钢铁有限公司从烧结工序中机尾电除废气和环冷机热废气循环再利用等方面进行了实践研究。结果表明,机尾除尘废气与环冷显热废气的综合利用,无论从节电节能,优化烧结矿质量指标等多方面来说,都取得了明显效果。

(责任编辑:zgltw)