-

摘 要:对钒钛矿冶炼的某中型高炉风口小套结厚原因进行分析研究,根据小套结厚物的化学分析结果,确定锌富集是造成此高炉风口小套结厚的主要原因。通过高炉内锌的平衡分析可知:此高炉入炉锌主要由烧结矿、球团矿和块矿带入,其中55.27%由烧结矿带入、21.96%由球团矿带入、2%由块矿带入;高炉入炉锌负荷为0.5263kg/t,在同类别高炉中处于偏高水平;其排锌率为42.53%,数值偏低,存在锌在炉内循环富集的问题。通过制定并实施一系列控制措施,使钒钛矿冶炼的这座中型高炉风口小套结厚现象得到缓解。

关键词:高炉 锌富集 危害 控制

1 前言

2015年7月-2016年4月中旬期间,承钢钒钛矿冶炼的某中型高炉炉况顺行较差,伴随管道、崩料、悬料等事故时有发生,炉况处于长期不稳定的状态,高炉指标持续恶化。2015年7月以后,风口小套水温差与炉况波动前的水温差相比降低1℃多,但小套水温差变化初期未引起高炉作业区重视,直至2016年2月17日休风时才发现多数风口小套内侧有结厚现象。受休风时间短限制,只对小套水温差较低的风口小套进行了处理,并对结厚物进行取样分析,发现锌含量较高。利用后续借休风机会对剩余结厚的小套进行了处理,2016年4月下旬起小套水温差逐步恢复至正常水温差,同时伴随上部装料制度的调整,高炉风量、透气性逐步提高,炉况稳定性和指标逐渐好转。

2 风口小套结厚的原因

2.1风口小套结厚物的来源

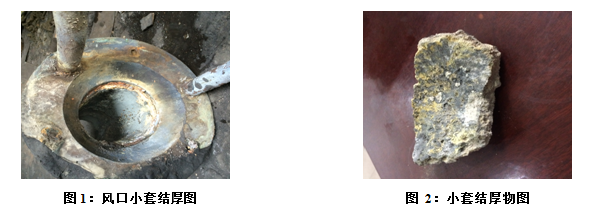

2016年2月17日休风时,发现此高炉大部分风口小套内侧有结厚现象,如图1、图2所示:

结合图1、图2看,结厚物分为多层,每层的颜色不同,因此可得出结厚物的来源不同,分析主要有以下几个来源途径:

1)小套结厚物部分来源于炉渣。自炉况出现波动以来,由于炉况稳定性差,高炉多次出现减风、悬料坐料和休风的情况,因此小套结厚物部分为座料或休风时倒灌的炉渣。

2)休风后发现围管、吹管等送风装置耐火料融化后从围管向下流,将短接上端堵塞1/3到1/2,实际缩小了风口面积,严重影响高炉的进风量。并在小套内侧粘结,这也是小套结厚物的来源之一。

3)高炉中心气流长期不足,导致炉内的碱金属无法排除,并在炉内循环富集,是小套结厚原因之一。

4)休风后打开倒流后,发现从风口向下流银白色熔融物,经化学检验发现此物质为氧化锌,因此锌富集是小套结厚物的重要来源之一。

2.2确定小套结厚的主要原因

先后两次对风口小套结厚物进行了取样分析,两次分析的结果显示,氧化锌的占比分别达到了99%和72.7%,化验结果证明,锌的富集是一号炉风口小套结厚的主要原因。两次结厚物检验结果见表1和表2。

3 锌在高炉内的行为

3.1锌的来源

锌的熔点为419℃,沸点为907℃,自然界中主要以红锌矿(ZnO)和闪锌矿(ZnS)形态存在。锌的化合物进入高炉后在高炉中下部1000℃区域被还原,并以汽态形式随高炉煤气流上升,随着温度的降低,锌蒸汽冷凝并被氧化形成氧化锌,一部分渗入炉衬气孔中,一部分进入炉料内,另外一部分随煤气从炉顶逸出,进入高炉煤气除尘系统的除尘灰中。

进入炉料中的氧化锌,随炉料到达1000℃以上的区域再次被还原成锌,锌蒸汽再次进入炉料中,周而复始,形成了锌的“炉内小循环”。

近几年随着高炉冶炼成本压力的逐步加大,为降低烧结矿配矿成本,烧结矿中配加了炼钢污泥和高炉回收的除尘灰,含锌量较高的炼钢污泥和除尘灰作为烧结矿的配矿,重新进入高炉内部,形成了锌的“炉外大循环”。

“炉外大循环”加剧了“炉内小循环”的存在,锌元素的特性和两个循环的作用,到导致锌在炉料、炉衬及风口小套中大量沉积富集,给高炉生产带来多方面危害。

3.2锌的危害

3.2.1影响炉况顺行

锌元素在高炉内的循环富集,随煤气温度降低,冷凝形成细小颗粒,黏附或沉积在炉料的孔隙中,恶化料柱透气性,破坏煤气流的正常分布,导致风压升高,造成炉内悬料、崩料的情况出现,严重影响了高炉炉况的顺行情况。

3.2.2影响炉料冶金性能

锌蒸汽与炉料相遇后,一部分进入高炉炉料内,随着温度的降低被氧化成氧化锌,由于体积膨胀产生内应力,破坏了焦炭和烧结矿的热态强度,导致烧结矿和球团矿低温还原粉化指数提高,焦炭的反应性增加,反应后强度降低,从而影响了高炉料柱的透气性,给高炉冶炼带来不利影响。

3.2.3造成高炉设备结瘤

锌蒸汽随煤气上行过程中,冷凝在高炉炉身、炉喉、上升管和下降管等重要部位,同时粘结矿粉、焦粉等物质逐渐形成结瘤,影响高炉设备的正常运行。

3.2.4影响高炉寿命

锌蒸汽在高炉生产过程中渗入炉衬耐火材料缝隙中,随温度降低冷凝并氧化形成氧化锌,其体积膨胀破坏耐火材料结构,加速炉衬侵蚀并最终缩短高炉使用寿命。

3.2.5增加燃料消耗

锌在高温区被还原时需要消耗大量热量,据统计,每还原1 kg的锌需要消耗11 kg的焦炭[1],同时锌的沸点为907℃,在900~1100℃时的大量气化,也需要大量的热量,从而导致炉内渣铁受到冷却,不仅影响了渣铁的流动性和铁水脱硫能力,也影响了高炉的顺行,增加了燃料消耗。

3.2.6导致风口小套结厚和风口套烧损变形

正常来说,风口区域温度较高,不可能有液态锌存在,但是当风口出现损坏且存在漏水情况下,其他风口区域串水,不排除该区域有局部过冷区域存在,因此由于液态锌的存在使风口小套结厚、风口套连续大量烧损和上翘变形。

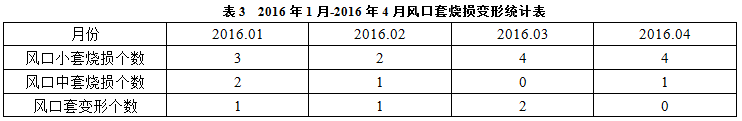

此高炉2016年2月17日首次发现风口小套有结厚现象,并有熔融状态的锌从风口流出,利用休风期间的有限时间内首先对水温差较低的小套进行了处理。在其后的几次休风过程中,逐步处理其他结厚的风口小套,但同时每次都有新的小套结厚现象和锌流出,小套结厚和风口套的上翘变形影响了风口面积和鼓风动能,导致风口进风量减少,最终造成高炉顺行情况出现问题。而且在2016年1月-4月炉况波动期间出现了风口套连续破损变形的情况, 2016年1月-2016年4月风口套烧损变形统计表如表3。

4 高炉内锌元素平衡分析

测定高炉原燃料的锌含量、测算高炉入炉锌负荷、计算高炉锌收支平衡,最终制定高炉锌危害的预防及排除措施。

从上表可以看出:

1)入炉锌主要是烧结矿、球团矿和块矿带入,其中锌荷有55.27%是烧结矿带入、21.96%是球团矿带入、2%是块矿带入,三者合计89.30%;

2)高炉入炉锌负荷为0.5263kg/t,属于同行业高炉中偏高水平;

3)高炉的排锌率只有42.53%,排锌率偏低,存在锌在炉内循环富集的问题。

5 防止风口小套结厚的控制措施

由于锌富集是造成钒钛矿中型高炉风口结厚的主要原因,因此抑制锌对高炉的危害是首要任务,结合锌的来源以及对高炉产生的影响,制定以下控制措施:

5.1优化控制原料中的含锌量

在巨大的成本压力之下,取消炼钢污泥和高炉除尘灰入炉作为烧结矿的配矿不太现实,因此在配矿过程中优化这两种配矿的配加方式,保证合理的锌负荷不超过高炉的承受范围。同时,提高自产烧结矿的强度,加强槽下清筛力度,减少粉末入炉,保证高炉料柱的透气性,从而减少锌元素对高炉的危害。

5.2控制好煤气流分布

在炉内煤气流控制方面采用发展中心适当控制边缘气流的操作方针,适当控制边缘气流有利用减少锌蒸汽与炉墙接触的几率,可防止炉墙结瘤,以及锌对炉衬的侵蚀,不仅有利于保持合理炉型,还利用增加煤气中的瓦斯灰含量,进一步增加炉内锌的排除量。

5.3保证合理的铁水温度

锌在炉内的富集循环会造成炉内热量的转移,增加炉内燃料消耗,因此在铁水温度控制方面,尽量减少下限炉温,保证铁水[Si+Ti]的控制在为在0.2%-0.5%之间,以防外围条件波动,引发大的事故。

5.4控制合理的炉渣碱度

炉渣中锌的还原反应为:

ZnSiO3+2CaO+2C=Zn(g)+2CaO•SiO2+2CO

碱度升高后炉渣中自由CaO的数量增加,促进了与ZnSiO3中的SiO2发生反应,降低了炉渣中的ZnO含量。因此,降低炉渣碱度有利于提高高炉炉渣的排锌能力[2]。目前,钒钛矿中型高炉碱度控制在1.18±0.05范围,既保证了高炉的脱硫能力,又提高了炉渣的排锌能力。

5.5保证炉缸的活跃程度

优化炉前生产组织,炉前采用铁间隔和见渣时间双“30min”制度,确保及时出净渣铁,保证炉缸的活跃程度,不仅给高炉稳定顺行创造了条件,同时减少了锌在炉内的停留时间,减少了锌的还原,进而减少了炉缸堆积的可能性。热量充沛、活跃程度高的炉缸也能促进炉渣的排锌能力。

5.6 保证炉况稳定顺行

保证高炉稳定顺行是高炉的第一要务,只有高炉的稳定顺行才能实现产量的突破和指标的优化。高炉内锌的循环富集极易造成炉况波动,炉况波动又会进一步促使锌危害程度加剧,这样就会形成恶性循环。因此,在控制高炉锌负荷的同时,必须保证高炉稳定顺行。

5.7自制工具加快处理小套结厚的速度和降低劳动强度

自2016年2月17日休风发现风口小套结厚以后,钒钛矿中型高炉都要借休风机会处理结厚的小套,处理过程需要卸下吹管等风口设施,劳动强度较大,钒钛矿中型高炉作业区根据风口小套结厚的原理和风口区域的生产环境情况,自行研究制作了处理小套结厚的工具,在不需要卸下吹管的情况下,就可处理小套结厚,大大加快了处理速度和降低了炉前工的劳动强度。

5.8 控制合理的倒流休风温度和开度

休风过程中,控制合理的倒流开度和倒流温度,防止围管等设备内的耐火材料融化堵塞送风装置和在风口小套处富集。

6 结束语

(1)利用2016年2月17日-2016年4月中旬两次休风机会对风口小套结厚物进行了取样分析,两次分析的结果显示,氧化锌的质量分数分别达到了99%和72.7%,化验结果证明,锌的富集是造成钒钛矿中型高炉风口小套结厚的主要原因。

(2)当风口出现损坏向炉内漏水时,风口带局部存在过冷区域,锌元素会在风口带富集,高炉休风开倒流时锌元素会随炉缸煤气从炉内排出,附着在风口小套送风通道上、改变风口尺寸,影响高炉送风制度,引发炉况波动。

(3)通过高炉内锌的平衡分析可知:钒钛矿中型高炉入炉锌主要是烧结矿、球团矿和块矿带入,其中锌荷有55.27%是烧结矿带入、21.96%是球团矿带入、2%是块矿带入。

(4)承钢钒钛矿中型高炉入炉锌负荷为0.5263kg/t,在同类高炉中处于偏高水平,高炉的排锌率只有42.53%,数值偏低,存在锌在炉内循环富集的问题。

(5)高炉作业区根据锌的来源及在高炉内的行为制定相应的措施,小套结厚现象得到了缓解,但该问题尚未完全解决,下一步在研究解决问题的同时,必须强化基础管理,保证炉况的长周期稳定顺行,防止锌危害形成恶性循环。

7 参考文献

[1] 郭卓团,郝忠平,全子伟,等.包钢4号高炉锌平衡研究及抑制措施[J].炼铁.2009年4月,第28卷,第2期:42-44.

[2] 徐海波,孙艳芹,李燕江.抑制高炉锌危害的措施[J].河北联合大学学报(自然科学版).2015年7月,第37卷,第3期:48-51.

(责任编辑:zgltw)