-

摘要:对宁钢2号高炉下料难行产生的原因进行分析和总结,认为当日白班恢复炉况时炉温前期偏低,白班末期炉温上升太快,中班接班后撤热幅度不够,导致炉温持续上行。在此情况下,没有及时减风控制住高压差,炉顶放料后堵死管道气流,从而引起下料难行。

关键词:难行 炉温 燃料比 压差 热负荷

宁波钢铁有限公司2号高炉设计炉容2500 m3,目前已生产8年6个月,年平均利用系数2.53t/m3.d。采用胶带机上料和并罐无料钟炉顶装置,炉体系统采用矮胖型、砖壁合一薄内衬结构,联合全软水密闭循环冷却方式,采用双炬形出铁场系统(铁口3个),三座内燃式热风炉和一座顶燃式热风炉系统,煤气除尘采用重力除尘和干法布袋除尘系统等。

2号高炉基本的炉料结构为:烧结80%+块矿20%,干熄焦55%+外购湿焦45%;进入2016年因外购焦品种更换频繁,质量波动大,加上烧结质量的波动,炉况时有波动。2016年11月2日休风24小时后于11月3日4:55复风,因炉顶齿轮箱设备漏水,5:50高炉再次休风,7:00高炉第二次复风,受二次休风的影响白班前期炉温一直偏低,直到白班后期炉温才有明显的回升。中班接班后撤热力度不够,导致炉温持续上升,下料慢加剧了热负荷波动大,压量关系随着热负荷的波动而波动,3日中班19:05因压差高,渣皮脱落导致煤气利用率突变,放料堵住管道气流引起下料难行,后及时停煤停氧减风降压,19:07下料难行消除。

一、下料难行发生过程

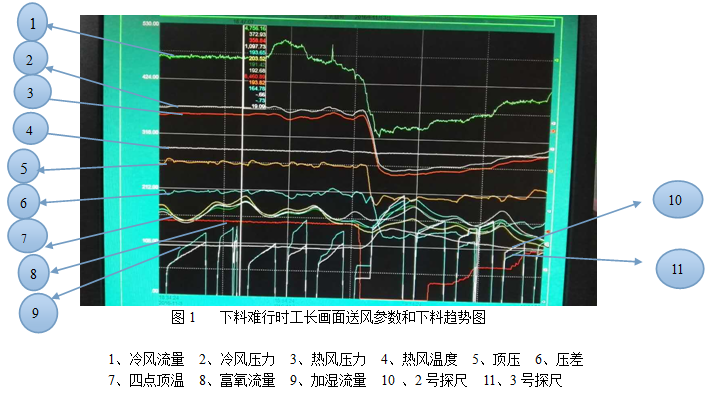

11月3日中班接班时2号铁口刚打开,此时取样看实际铁水硅含量在0.55%左右,物理热在1500℃上下。从风口看,炉温比较高,炉温上升幅度较大。综合各种参数判断,决定采取大幅度减热措施,接班减煤2.5t/h,燃料比从白班后期的525kg/t.p降到516kg/t.p。虽然采取各种降炉温的措施,但炉温还是持续偏高,同时压量关系也出现了间歇性偏高,最终因压差高下料堵住管道导致19:05下料难行,通过大幅度减风到3500 m3/min,19:07炉料难行消除,此时2号探尺从0.8m塌料到1.75m。

二、下料难行前后的操作对策

1、下料难行前的操作

中班接班时30个风口全开,高炉处于全风氧状态,此时风量4780 m3/min,氧气7850 m3/h,风温1120℃,压差155KPa,煤气利用率48.8%,煤量39.5t/h,小时燃料比525kg/t.p。热负荷偏高,渣皮脱落明显。实际炉温硅:0.54%,PT:1475℃(3号铁口末期炉温)。

接班看风口发现炉温较高,风口明亮耀眼。此时2号铁口刚打开(16:06开口),取样发现铁水较粘稠,目测铁水硅含量0.55%左右;中控工长画面上风压缓慢爬升,下料速度明显变慢。结合各参数对炉温的影响,决定先把燃料比降10kg/t.p到516kg/t.p,减煤到37t/h,16:19换炉后风压上升了7kPa,料速更慢,估判炉温可能比目测炉温更高,决定开加湿来降炉温,16:20加湿开度到6%。后通过减煤和开大湿度,以及加氧和降风温各种降炉温的手段同步使用,压量关系出现间歇性偏高,料速依然偏慢,热负荷持续上升,渣皮大幅度脱落。

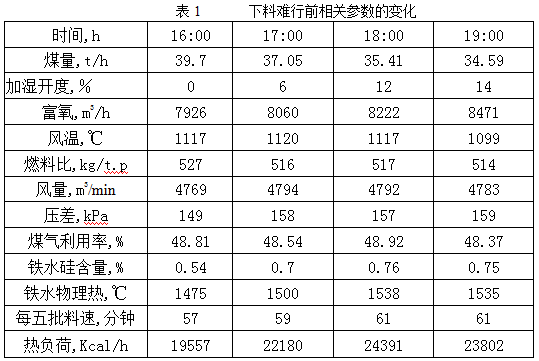

从表1可以看出,虽然采取了减热的措施,但实际炉温依然上行,说明当时的减热力度和时间把握上还是不够。小时燃料比没有持续大幅度下降,减煤量和撤风温的力度都显得滞后,加湿开度前期偏小,导致料速持续偏慢,软熔带的根部上移,渣皮稳不住。

2、下料难行的形成和分析

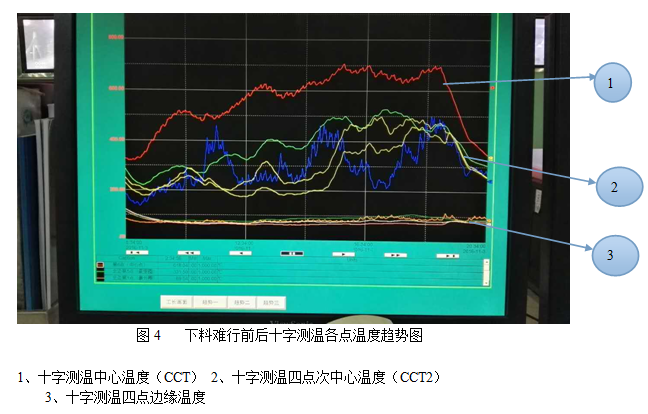

从上面的趋势图来看,先是渣皮脱落,引起压差高。换炉前压量关系已经偏紧,因为压差高,减50 m3/min适应,但是换炉前压差还是有165KPa,并炉后因压差到170KPa,又减风100 m3/min适应,后压差下到163KPa,但是煤气利用率也从正常的48.5%下降到42.5%,管道气流明显,两探尺偏差大,有滑尺现象,后焦炭放下后,管道气流堵死,导致撤炉后压差急剧上升,虽然大幅度减风,但下料难行已经无法避免,只有大幅度减风降压停煤停氧来消除。

3、下料难行后的操作

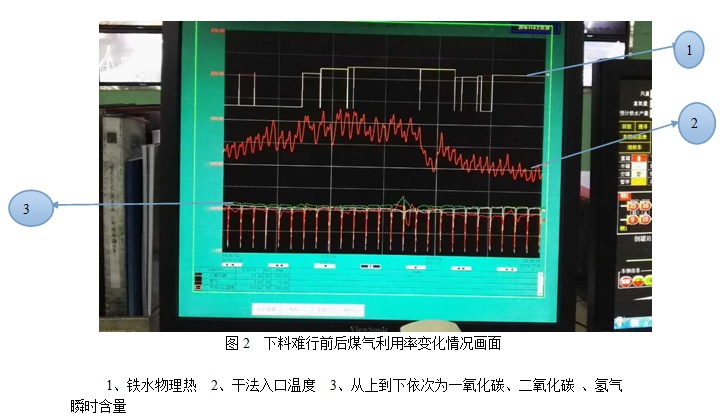

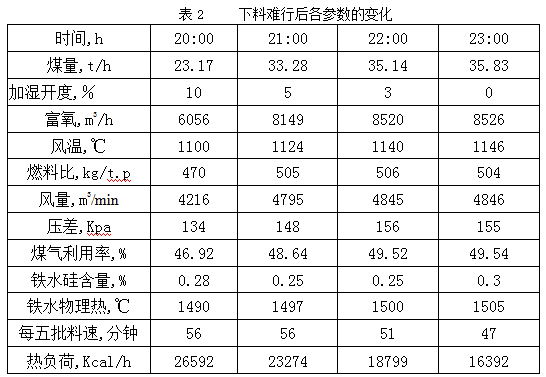

下料难行出现后,通过大幅度减风和及时停煤停氧,难行2分钟后消除。后加风也比较顺利,燃料比下降到505kg/t.p,炉温快速回归正常水平,热负荷稳步下降,料速回归合理范围,煤气利用率因为中心气流偏低上升到49.5%左右;下面是炉况恢复时间和送风各参数的变化。

加风时间和风量值:3500m3/min(19:07)→3700m3/min(19:15)→4000m3/min(19:27) →4300 m3/min(19:34)→4500 m3/min(19:39)→4700 m3/min(19:56)→4800 m3/min(20:06)。

加氧时间和氧气值:2000 m3/h(19:17)→4000 m3/h(19:23)→6000 m3/h(19:30)→6500 m3/h(19:42)→7000 m3/h(19:49)→8000 m3/h(20:01)→8500 m3/h(20:14)。

加湿开度数值和时间:14%(19:07)→12%(19:47)→10%(19:59)→8%(20:14)→5%(20:33)→0%(22:51)。

风温数值和时间:1100℃(19:07)→1120℃(19:59)→1140℃(20:28)。

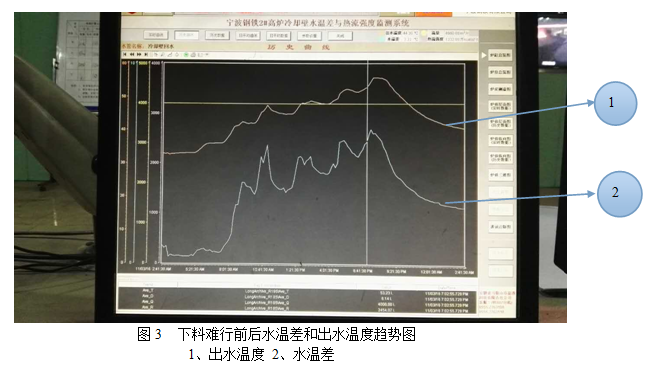

从加风氧的时间来看,这次下料难行后恢复还是比较顺利,1小时内已经全风氧状态。炉温虽有短暂低于正常水平,后通过及时的关加湿和提高风温,2小时后炉温已经回归正常水平,后平稳到正常水平,燃料比基本稳定在505kg/t.p左右。压量关系回归正常范围在155KPa左右,煤气利用率稳定上升到49.5%左右。随着料速的加快,软熔带根部下移,热负荷稳步下降,下料也变得均匀稳定,滑尺现象也逐渐变少。因为坐料后软熔带大幅下移,导致中心气流下降明显,CCT一度下降到220℃,后通过长时间的维持全风氧的状态,稳定鼓风动能在130kJ/h左右,加上炉温逐步回归正常水平,软熔带的形状逐渐回归到正常形状,中心气流在16h后基本回归到500℃以上并稳定在600℃上下。

三、总结

(1)炉温向热时撤热的力度不够,加剧了炉温持续向热,最终导致下料难行的形成。

(2)炉况压差偏离正常范围时,要及时减风把压差控制在合适的范围以内,同时塌料时适当控制料线,换炉时机以及撤炉时间的有效把控,才能减少异常炉况的出现。

(3)当渣皮脱落引起压差高时,及时减风控制压差,而炉温高引起料慢也会加剧渣皮脱落,一定要先提高料速,用跑料来稳渣皮。

(责任编辑:zgltw)