-

摘要:文中介绍了高炉喷煤对炼铁技术发展的重大意义,评价了我国喷煤水平现状,阐述了高喷煤比的关键技术:保持炉缸热量充沛技术,提高煤粉燃烧率技术,提高炉料透气性技术和煤焦置换比高的

相关技术。

关键词:喷煤比 焦炭 高炉操作

高炉喷吹煤粉是炼铁系统结构优化的中心环节,是国内外高炉炼铁技术发展的大趋势,也是上世纪我国钢铁工业发展的三大重要技术路线之一,也是降低炼铁成本的重要手段。所以,我们应当努力提高喷煤比。提高喷煤比的技术措施是:保证炉缸热量充沛,使用高风温,提高炉料铁品位(降低吨铁渣量),进行脱湿和富氧鼓风,提高炉料透气性和高炉操作水平,优选煤种,均匀喷吹,改善煤粉燃烧条件等。

1 高炉喷煤的重大意义

(1)减少炼焦过程对环境的污染。高炉喷煤代替焦炭,就减少了高炉炼铁对焦炭的需求,就可以使焦炉少生产焦炭。焦炉少生产焦炭或少建焦炉,就可以减少炼焦过程对环境的污染。

(2)缓解我国主焦煤的短缺,优化炼铁系统用能结构。炼焦配煤一般需要配50%以上的主焦煤,以满足高炉炼铁对焦炭质量方面的要求。喷吹煤粉的煤种广泛,可以不使用主焦煤。这就缓解了我国主焦煤的短缺,同时也降低了炼铁系统的购煤成本。

(3)高炉喷煤可以实现结构节能。2015年我国重点钢铁企业焦化工序能耗为99.66kgce/t,喷煤的制粉和喷吹所需的能耗在20~35kgce/t。高炉每喷吹1t煤粉,就可以产生炼铁系统用能结构节约64~79kgce/t左右的效果。

(4)高炉喷煤可降低炼铁系统的投资。据统计,国外建设喷煤车间的投资是焦化厂单位投资的25%~30%,转换为冶金焦的单位投资是30%~40%;中国喷煤车间的单位投资是焦化厂建设单位投资的12%~16%,为冶金焦部分投资的15%~20%。所以,在新建和扩容高炉时,建设或扩建喷煤车间必须同步实施,这样会有较大的经济效益。

(5)煤粉代替焦炭会有巨大的经济效益。今年5月份,炼焦煤加权平均采购成本为629.13元/t,喷吹煤采购成本为517.67元/t,冶金焦炭为902,10元/t;冶金焦炭和煤粉的每吨价差在384.43元。一个年产400万t的炼铁企业,如果喷煤比在130kg/t,就可以年喷吹52万t煤粉,代替的等量的焦炭,可以产生年降低1537.72万元的炼铁成本。

(6)提高企业劳动生产率,降低生产运行费。喷煤车间的员工人数和生产运行费用要比焦化厂少得多,这样就可以产生因高炉喷煤而提高钢铁企业劳动生产率、障低生产运行费用的效果。

(7)多喷煤,允许高炉使用高风温。没有喷煤的高炉一般可以使用1000~1050℃风温。如太高了,会造成风口理论燃烧温度过高,硅还原高,高炉难以操作。所以,高炉刚开炉时用不上高风温。

2、我国喷煤水平发展不平衡,与国际先进水平尚有差距

据统计,2015年我国中钢协会员企业高炉喷煤比142.17kg/t,比上年度下降3.30kg/t,是近年来喷煤比下降较大的一年。这是因为炉料价格下降,高炉进行经济喷煤,造成去年喷煤比下降的局面。与去年相比,有53个企业喷煤比在下降,有17个企业喷煤比得到提高。喷煤比降幅较大的企业有:张店降低27.43kg/t,西林降低27.41kg/t,涟钢降低23.94kg/t,冷水江降低22.72kg/t,韶关降低19.39kg/t,德龙降低16.63kg/t,太钢降低16.58kg/t,长治降低15.59kg/t,青钢降低15.24kg/t,酒钢降低14.89kg/t,新兴铸管降低14.51kg/t,济钢降低13.15kg/t,湘钢降13.17kg/t,武钢股份降低12.96kg/t,邢钢降12.76kg/t等。有17个企业喷煤比得到提高,提高煤比较多的企业有:鄂钢提高22.61kg/t,圣戈班提高17.90kg/t,申特提高17.73kg/t,鞍钢提高15.01kg/t,宣提高9.52kg/t,南京提高9.32kg/t。

提高喷煤比的技术条件是:高风温,富氧,脱湿鼓风;入炉矿含铁品位高,渣铁比低,炉料透气性好,优化高炉操作,炉内煤气分布均匀;各风口煤粉喷吹均匀,喷吹煤质量好(发热值高,可磨性,流动性,可燃烧性,含碳量高,含有害杂质低等);矿石冶金性能好,使软熔带低,且窄等。喷煤比值的高低一定要与高炉生产条件相适应,特别是原燃料质量水平状况。当前,炼铁企业已不在单纯追求高喷煤比的指标,讲求经济喷煤比,经济燃料比,最佳的经济效益。

2015年全国重点钢铁企业中,喷煤比较高的企业有:太钢172.43kg/t,营口中板174.91kg/t,淮钢161.44kg/t,莱钢161.17kg/t、宝钢集团160.86kg/t,国丰160.63kg/t,通钢159.44kg/t,沙钢158.88kg/t、鞍钢158.71kg/t,首钢156.57kg/t,水钢156.30kg/t,建龙155.92kg/t、武钢股份155.46kg/t、柳钢153.47kg/t、青钢152.18 kg/t等;喷煤比最低的企业仅为88.70kg/t。

我国高炉喷煤水平与国际先进水平尚有较大差距,国际领先的高炉喷煤比是266kg/t,宝钢也曾达到过260kg/t的水平。国际先进水平的喷煤比为180~200kg/t。目前,新建大于2000立方米的高炉设计喷煤比均要大于180 kg/t, 4000立方米以上的高炉设计喷煤比均要大于200 kg/t。

《中国钢铁工业科学与技术发展指南(2011~2020年)》中提出了高炉喷煤指标:2011~2020年全国重点钢铁企业大于2500m³高炉喷煤量≥160~200kg/t,大于1000m³高炉喷煤量≥140kg/t,使用30%以上多金属难选复合矿冶炼的高炉喷煤量≥140kg/t。

3 高喷煤比的关键技术

钢铁工业是个有条件组织生产的行业,炼铁生产工艺、技术、装备运行是有一整套科学规律的,要符合炼铁学基本原理。具备什么样条件,就会出现什么样的生产技术指标。这也就是说,高炉炼铁生产是要有一定条件的,提高喷煤比也是需要一些关键支撑技术。本人认为,高喷煤比的关键技术是:保持炉缸热量充沛技术,提高煤粉燃烧率技术,提高炉料透气性技术和煤焦置换比高的相关技术。

3.1 保持炉缸热量充沛技术

高炉炼铁正常生产需要炉缸有充沛的热量,以保证铁矿石还原,渣铁流动性好、易分离,炉渣脱硫率高和透气性好。炉缸热量是用炉缸理论燃烧温度来表示。炉缸热量充沛是要求炉缸的温度和热量要高。理论燃烧温度在2200±50℃视为合理值。宝钢高炉炉料质量好,允许风口前理论燃烧温度在2100±50℃,高炉仍然可以正常运行。

煤粉喷进风口后需要吸收热量。首先是煤粉被加热,然后是挥发分燃烧和碳素燃烧。这样,每喷吹l0kg/t无烟煤会使炉缸温度下降15~20℃,l0kg/t烟煤会使炉缸温度下降20~25℃。喷煤量大于l00kg/t会使炉缸温度下降150~250℃以上。高喷煤比会使炉缸温度下降幅度更大。为使炉缸温度保持在2200±50℃合理范围内,就需要采取保持炉合理缸温度的技术措施,具体办法是:

(1)提高热风温度:热风温度升高l00℃,可使炉缸理论燃烧温度升高60~80℃,允许多喷30~40kg/t煤粉。

(2)采用富氧鼓风:富氧率提高1%,炉缸理论燃烧温度升高45~50℃,允许多喷煤粉20~30kg/t。

(3)采用脱湿鼓风:鼓风湿度每降低1g/m3,理论燃烧温度升高6~7℃,热风温度提高9℃,允许多喷3~4kg/t煤粉。

3.2 提高煤粉燃烧率技术

煤粉在炉缸内的燃烧包括可燃气体(煤粉受热分解而来)的分解燃烧和固态碳(煤粉分解后残留碳)表面燃烧。这些燃烧水平取决于温度、氧气含量和煤粉的比表面积和燃烧时间。宝钢测定高炉喷煤比在170kg/t、205kg/t、203kg/t时,煤粉在风口回旋区的燃烧率分别为84.9%、72.0%和70.5%。这说明还要有30%左右的煤粉要在风口回旋区以上的炉料中进行燃烧和气化。高炉内未能燃烧的煤粉将会被高速运动的煤气流带出高炉,致使煤气除尘灰中的含碳量增多。所以说,除尘灰中含碳量多少,是煤粉燃烧率高低的重要标志。

提高煤粉燃烧率的技术措施是:

(1)提高热风温度:喷煤比在180~200kg/t,高炉需要有1200℃以上的热风温度。风温低于1000℃以下的高炉是不利于喷煤的.

(2)进行富氧鼓风:富氧率提高1%,煤粉燃烧率提高1.51%,风口前理论燃烧温度升高45~50℃,可允许提高喷煤比12~20kg/t,提高产量4.79%,煤气热值提高3.4%,煤气量减少,风口径要缩小1%-1.4%。既可提高炉缸温度,又提供了氧气助燃剂,喷煤比在180~200kg/t时需要富氧3%以上;在燃烧学理论上,要求要有1.15以上的空气过剩系数。

(3)提高煤粉的比表面积,与氧气接触面大,促进煤粉燃烧:要求一般煤粉粒度-200网目要大于50%。采用烟煤和无烟煤混合喷煤,煤粉粒度-200网目要大于60%(烟煤中的挥发分遇高温时要分解,致使煤粉爆裂,增加煤粉比表面积)。无烟煤煤粉粒度-200网目要大于70%-80%。煤粉水分控制1.5%±0.5%,最高不超过2.5%。

(4)脱湿鼓风可以产生提高炉缸温度和鼓风中氧气含量高的双重效果。湿分降低1%,理论燃烧温度升高45℃,焦比降低0.9%,产量增高3.2%。将鼓风湿度控制在6%左右。进行脱湿鼓风,可以实现四季如冬的风量鼓风(夏季要比冬季风量少14%左右),鞍钢鲅鱼圈等高炉就有脱湿鼓风装置。

(5)提高炉顶煤气压力,减小煤气流速,延长煤粉在炉内燃烧的时间,降低煤气压力差。据测算,煤粉在炉缸的燃烧时间在0.01~0 04s内,其加热速度103~106k/s。提高炉顶煤气压力还促进增产和冶炼低硅铁的作用。

3.3 提高料柱透气性技术

高炉正常操作要维持一个合理的煤气压差值,即热风压力减去炉顶压力的数值。一些高炉工作者利用这个指数来操作高炉。料柱透气性高低是由多方面因素所决定的(原燃料质量,鼓风风速高低,装料制度等),只有采取综合措施才能提高料柱的透气性。高喷煤比条件下,焦炭质量好坏(碱金属对捣固焦破坏作用大,使焦炭易粉化)对炉料透气性影响比例很大,应引起高度重视。

(1)提高高炉入炉矿含铁品位,减少渣量。

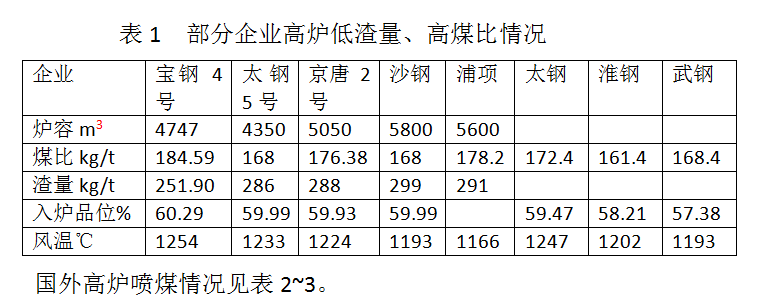

高炉内煤气阻力最大的地方是软熔带(占总阻力的60%以上)。特别是铁矿石刚开始熔化,还原成FeO和形成初渣,渣铁尚未分离,尚未滴落至炉缸。如果高炉入炉品位在59%以上,吨铁渣量小于300kg,煤气的阻力会大大缩小,也会减少炉渣液泛现象。张寿荣院士特别强调这一点。2015年部分企业高炉低渣量、高煤比情况见表1。

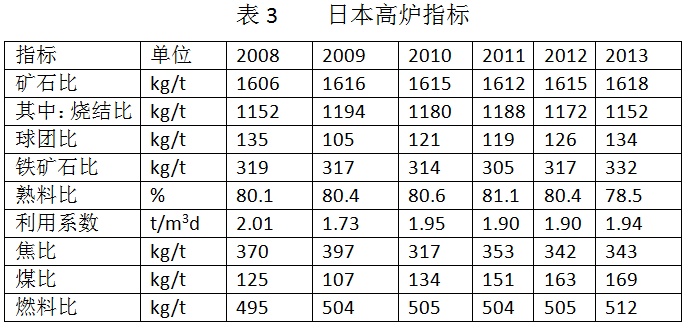

2008~2013年日本高炉指标见表3。

多年来,日本高炉的炉料结构与我国相近,熟料比在80%左右,利用系数在2.0t/m3.d以下,是中等冶炼强度的操作,喷煤比也不太高;但操作水平比我国高;得到低燃料比、低成本,值得我们认真借鉴学习。多年日本高炉指标具体情况见表3。

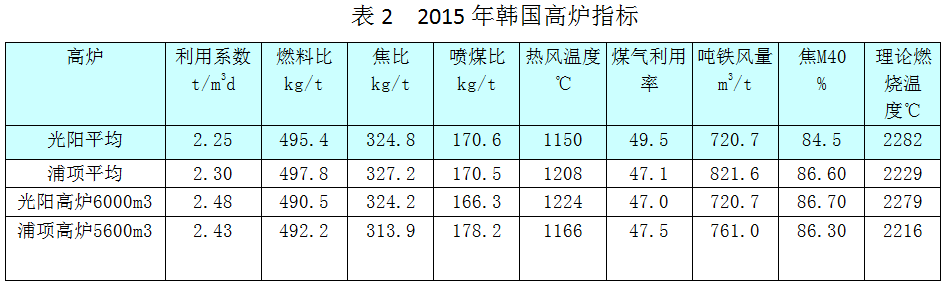

注意国内外高炉是不同生产条件下,喷煤比是不同的数据。

(2)提高焦炭质量,特别是焦炭的热性能,会大大提高炉料柱透气性。

焦炭在高炉内有5个作用:骨架作用,还原剂,提供热量,生铁渗碳,填充炉缸。特别是在高喷煤比条件下,焦比低,焦炭的骨架的作用就更加重要了。可以说,焦炭的质量好坏决定了高炉的容积大小和喷煤比水平的高低。高喷煤比对焦炭质量的要求是:M40在80%以上,M10小于7%,灰分小于12.5%,硫分小于0.65%,热强度CSR>60%,热反应性CRI<30%。对于2000m3,以上容积的大高炉,喷煤比在160kg/t以上时,要求焦炭质量要更好一些:M40≥85%,M10≤6.5%,灰份≤12.0%,硫份≤0.6%,CSR≥65%,CRI≤26%。同时要求焦炭中K2O+Na2O的含量要<3.0kg/t。宝钢高炉要求: M40≥88%, M10≤6.5%,CSR≥66%,CRI≤26%,焦炭中K2O+Na2O的含量要<2.0kg/t。

(3)炉料成分、性能稳定、均匀

炉料成分稳定是指炼铁原料含铁及杂质和碱度波动范围小。工业发达国家要求烧结矿含铁波动范围是±0.05%,碱度波动0.03(倍)。我国《高炉炼铁工程设计规范》要求是铁份波动±0.5%,碱度波动±0.008(倍)。烧结厂设计规范也是此要求.因为含铁品位和碱度的波动会造成软熔带透气性的巨大变化(高硅铁和高碱度渣熔化温度高,流动性差)。

铁矿石的软化温度(大于1250℃)、软化温度区间(小于250℃)、熔滴温度和熔滴温度区间是铁矿石冶金性能的重要指标,对于炼铁技经指标和炉料透气性有重大影响。所以要求炉料的冶金性能要稳定。

要求炉料粒度要均匀,就是减少炉料在炉内的填充作用。如果炉料粒度大小不均且混装,就会使炉料空间减少。如同4个苹果之间夹着乒乓球,造成空间减小。我们希望炉料的空间有0.44,以利于煤气流的畅通。要求炉料中5~10mm粒度的含量要小于30%,一定不要超过35%,否则会对炉料的透气性产生重大影响。

炼铁原料(烧结、球团、块矿)的转鼓强度高、热稳定性好、还原性能好、性能稳定等为高炉顺行创造良好条件,提高烧结矿(碱度在1.8~2.0倍)的碱变,会使转鼓强度高、冶金性能好的优点。链篦机-回转窑生产的球团矿质量和工序能耗均比竖炉所生产的球团好。入炉的块矿要求是含水分低、热爆裂性差、还原性能好、粒度偏小。

(4)优化高炉操作技术会有效地提高炉料透气性。

大高炉采用大矿批,使焦炭料层厚度在炉喉是0.5~0.6m,在变动焦炭负荷时,也不要轻易变动焦炭的料层厚度。使高炉内的焦炭起到透气窗的作用,对于保持和提高高炉炉料的透气性十分重要。

优化布料技术(料批、料线、布料方式等)和适宜的鼓风动能(调整风口径和风口长度),可以实现高炉内煤气流均匀分布,同时有提高炉料透气性的作用。合理的鼓风动能使炉缸活跃,布料合理可以实现煤粉在炉料中充分燃烧,减少未燃煤产生量。

稳定高炉的热制度、送风制度、装料制度、造渣制度,活跃炉缸会给高炉的高产、优质、低耗、长寿、高喷煤比带来有利条件。高炉生产需要稳定。稳定操作会创造出炼铁的高效益。减少人为因素对生产的影响,提高对高炉生产的现代化管理水平(实现规范化、标准化、数字化管理),会促进炼铁生产技术的发展,易实现高煤比。

3.4提高煤焦置换比技术

上述3个小节中所讲述的技术均是提高煤焦置换比的技术。本节从喷煤管理角度来分析提高煤焦置换比的因素。

高炉喷吹用的煤是非炼焦煤,属于无烟煤、烟煤中的贫煤、不粘结煤和褐煤。喷吹煤要经过干燥(含水<2.0%)、磨煤(粒度-200目>70%)、粗粉分离,进入煤粉仓,进行喷吹。使用热风炉烟气和燃烧炉对煤进行干燥,使用中速碗式磨煤机对煤进行细磨,采用大面积布袋收粉器收集煤粉,喷吹罐有串联或并联使用。喷吹煤粉的浓度大于40kg/m3时,叫浓相喷吹。

高炉喷吹烟煤的安全措施:磨机入口含氧量要控制在5%~6%。煤粉仓、袋式收粉器以及喷煤罐组要设置温度检测装置,有超温度和超CO浓度报警信号;制粉、喷吹系统的设备均设置防静电接地措施。

(1)提高喷吹煤的质量。因为喷吹煤粉的品种广泛,所以要求喷吹煤的质量应是含有害杂质少,可磨性好、含碳量高,发热值高,灰分低(要求煤粉的灰份一定要低于焦炭的灰分含量)、含硫低、燃烧性好,流动性好等。煤粉中含有K2O +Na2O总量要小于3.0kg/t.因为K、Na在高炉内会造成结瘤和焦炭易产生裂纹,致使焦炭强度下降;K的破坏作用比Na大十倍,要特别关注降低K的含量。

(2)煤粉喷吹要均匀,高炉所有风口均要喷煤,流量要实现均匀、稳定。高炉均匀喷吹煤粉,会使高炉每个风口的鼓风动能一致,并会使炉缸热量分配均匀,促使高炉生产顺行和喷煤量的提高,进而煤焦置换比得到提高。各风口喷煤的均匀度误差要<3%,不超过5%。为保证各风口喷煤量均匀,建议将煤粉分配器高位安置(建议在炉顶平台下),使各单支管路尽量长短相近,不让煤粉走捷径,出现个别风口多喷的现象出现。

(3)采用烟煤和无烟煤混喷有利于提高喷煤比和煤焦置换比。烟煤挥发高,且含有一定水分,进入风口后会爆裂,促进分解燃烧和残碳燃烧,燃烧效率高。建议烟煤配比在30%左右。配比太高后管路的安全措施要加强,并且煤粉含碳量下降会造成煤焦置换比降低的现象。无烟煤发热值高,煤焦置换比高,但燃烧性差特别是高喷煤比时,会影响炉料透气性和高炉顺行。煤种优化是提高置换比的重要措施。

(4)关于高炉喷煤比高低的衡量标准。因各炼铁企业生产条件的不同,高炉极限的高喷煤比数值是不同的,但是,行业对于喷煤极限值的条件认识是一致的:在增加喷煤量的同时,高炉燃料比没有升高,这是个最佳喷煤值。验证的第二个方法就是:高炉煤气除尘灰中的含碳量没有升高,洗涤水中没有浮上一层如油一样的碳粉。

(5)科学地确定与本企业冶炼条件相适应的经济喷煤量:煤粉质量及其在风口的燃烧率,焦炭质量及其保证骨架作用(料柱的透气性透液性);产生炉腹煤气量能否保证炉况顺行,矿石质量及其冶炼过程产生的渣量;煤粉在炉内利用率及置换比,炉缸状态活跃程度等。上述诸多因素中目前起关键或决定性作用的是燃烧率,即煤粉在炉内的利用率,也表现在置换比。

正常大高炉的腹煤气量值在2.6左右,波动范围在2.2~2.9,小高炉的腹煤气量值在10-12。在这范围内,当腹煤气量值超过正常范围说明料柱透气性变差,允许的炉腹煤气量小。高炉过大炉腹煤气量将导致高炉难行甚至悬料,但腹煤气量值也不宜过小,过小的腹煤气量值有可能产生管道行程。

(6)合理的喷煤比:就目前我国高炉一般冶炼条件下:入炉品位57%±1%,渣量350kg/t左右,焦炭M40 80左右(M25 89左右)M10

7-8%,CRI 28左右,CSR60以上,风温1100-1200℃,鼓风不脱湿,富氧率1-3%,煤粉粒度-200目70-80%,混合煤挥发分在18%-20%;煤粉在风口前燃烧率达到70%以上等,经济喷煤量在130-150kg/t,如果达到更高的喷煤量(200kg/t±20kg/t)则冶炼条件需要进一步改善,例如入炉品位59%-62%,渣量260-280kg/t,焦炭M40 89-90,

M10<6%,CRI24%以下,CSR68%以上,风温1250℃,鼓风脱湿到冬季水平5g/m3-10g/m3,富氧率4%左右等。

4 富氧后高炉操作技术变化

(1)富氧率低于1%对高炉生产没有大的影响。

(2)富氧高于2%,风口区理论燃烧温度会升高,有利于提高喷煤比。

(3)富氧高于7%,如喷煤比低,会产生压差升高,炉子难行,出现被迫减风的现象。

(4)富氧率高于10%,会出现风口区温度升高,而炉顶温度下降,吨铁煤气量减少等现象。为此,高炉要提高喷煤比、调整装料制度,精心操作高炉,确定合理的压差值,加强对炉前的管理,及时出净渣铁。

(5)一般炉料质量条件下,煤比在130kg/t以下时,可以不富氧。

(6)在一般炉料质量条件下,高炉煤比应在130kg/t左右。

(责任编辑:zgltw)