-

摘要: 2013年至2015年期间,陕钢集团汉钢公司烧结通过实施系列工艺、设备、操作及管理节能措施,应用成熟的工艺技术,将烧结工序能耗从59.30kgce/t降低至47.18kgce/t。

关键词:烧结 工序能耗 节能措施

1 概述

陕钢集团汉钢公司投产后,通过实施热风点火、热风烧结、厚料层烧结、高碱度烧结、优化配矿、余热发电、风机变频改造,烧结机、环冷机漏风治理、加强烧结机日常操作及生产、能源管理等系列措施,烧结机工序能耗降低显著,从59.30kgce/t降低至了47.18kgce/t。

2 降低工序能耗采取的措施

2.1 工艺节能

(1)热风点火

随着高炉煤气利用率的提升,汉钢公司高炉煤气热值一度达不到750cal/m3,烧结点火温度不能达到烧结生产要求。针对这一情况,投运了预热炉,实行高炉煤气和助燃空气双预热,预热后煤气温度150℃,助燃空气温度350℃,保证了烧结机点火效果,同时也降低了煤气消耗。

(2)热风烧结

为防止料面急冷以及补充烧结机料层上部热量不足,在点火炉后设保温罩,同时将点火炉助燃空气管道中的热空气引至烧结机保温罩。热风烧结投用后,烧结固体燃料消耗降低约2kg/t,返矿率降低约1%。

(3)厚料层烧结

烧结料层的蓄热能力随着料层厚度的增加而增加,是降低烧结固体燃料消耗的主要措施,汉钢公司料层厚度由650mm提升至了800mm。汉钢公司主要采取了以下方面措施:

①提升了进口粉矿使用比例,烧结原料原始透气性增强。

②对二次配料返矿加水,以增强其成球核心作用,同时调整制粒机转速,强化混合制粒性能,提升烧结料3mm~5mm粒级;

③改进松料器,将原有的双层松料器改为在七辊下方的工字钢上安装10根1000mm长的钢钎作为松料器,间距300mm;

④加大七辊布料器日常清理、维护,确保烧结机布料合理偏析;

⑤合理控制烧结机点火温度,防止料面结壳影响主管负压升高;

⑥为防止料层超出栏板高度后造成撒料,探索实施梯形布料。

(4)高碱度烧结

针状铁酸钙为烧结矿中冷强度及冶金性能最优的组织,高碱度烧结以及混合料适宜的SiO2、Al2O3有利于促进复合针状铁酸钙生成。汉钢公司烧结矿SiO2控制范围为4.8%~5.5%,Al2O3控制上限2.0%,烧结矿碱度控制范围1.90~2.20。生产中按“低硅高碱、高硅低碱”的方针调控烧结矿碱度,这不仅是保证烧结矿质量的需要,也是平衡烧结矿入炉率的要求。

(5)合理配矿

主要使用的矿种:磁铁矿、赤铁矿、褐铁矿,各品种、各区域的铁矿成分及冶金性能均有其优劣特性,汉钢公司在配矿时,注重几大矿种合理搭配,在实践中摸索出的适宜烧结的炉料结构为:30%~50%水化程度中等的褐铁矿+10%~40%赤铁矿+10%~40%国内磁铁精矿,该炉料结构下的烧结料同化性、液相流动性适中,有利于烧结矿质量的提升。

2.2 设备节能

(1)余热发电

烧结过程中排放的热量约占总能耗的49%,在冷却过程中,每吨烧结矿通过冷却空气带走的热量约为0.55~0.63GJ,占烧结总能耗的30%左右。汉钢公司余热发电项目2014年建成投产,对环冷机一、二段热废气以及大烟道机尾后5个风箱处的热废气进行回收、发电,最后又通过余热循环风机将冷却后的低温废气送回至环冷机一、二段继续使用。

余热发电项目投用后,因循环风机的使用,烧结环冷关闭一台冷却风机,降低电单耗约2kWh/t,同时因余热回收补偿工序能耗约5kgce/t。

(2)风机变频改造

2014年汉钢公司对烧结主抽风机以及配料除尘、机尾除尘、筛分除尘、成品除尘风机进行了变频改造,主要风机节电率22-25%,部分风机节点率达到32%,吨烧结矿电单耗降低约10kWh/t。

(3)环冷改造

2#烧结机设计配置水密封环冷机,密封效果良好,烧结矿冷却效果也相对较好。1#烧结环冷机为橡胶密封式环冷机,漏风严重,现场扬尘大,烧结矿冷却效果差,2014年7月将将1#烧结环冷机由橡胶板密封改为包容式机械密封,同时加装摇摆涡流式柔性密封装置和耐高温钢丝刷,有效降低了台车与风箱、台车三角梁处、曲轨处台车梁及台车栏板与风罩间的漏风。

(4)台车本体漏风治理

台车本体出现漏风,空气将优先通过漏风部位,这势必造成经过料层的空气量减少、垂直烧结速度的降低,导致风机电耗的升高、烧结矿质量变差。

台车本体漏风主要由台车变形,栏板螺丝松动致使栏板与车体间,上下栏板间形成缝隙漏风,其次加上材质问题,栏板变形及裂缝导致漏风,为此,利用大中修期间对大栏板与车体间加由混浇注料、玻璃水融合的石棉绳进行密封紧固,并对台车大小栏板进行材质更换;其次在原有平垫片的基础上加装弹簧垫片,有效制止了螺栓松动。通过上述措施的实施,烧结机本体漏风情况得到极大程度的改善。

(5)使用新式点火炉

两台烧结机投产时使用的点火炉由于质量问题频繁出现预制块下沉及炉顶漏火现象,每次检修都要对漏火点重新浇注、耗工耗时,且在使用期间煤气消耗高达2万m3/h,煤气消耗较高。

针对上述影响,汉钢公司利用停机大修时机,分别对两台烧结机的点火炉进行了更换。新的点火炉降低了炉膛高度,重新对烧嘴进行合理排布配置,同时利用点火前约2m2的面积对烧结料进行预热,提高点火可靠性;并将点火炉延长2米,给烧结矿提供了足够保温时间,新点火炉使用后,煤气消耗降至1.6-1.7万m3/h。

2.3 操作节能

(1)严格控制燃料粒度

焦末粒度过细后,燃烧速度过快,同时造成焦末在料层中的迁移,导致热量不能得到有效利用,粒度过粗,焦末在料层中分布不均,燃料少的地方,焦末燃烧产生热量不足以使烧结反应的充分进行,燃料粒度过大,造成燃烧时间延长,周围还原气氛强、物料过熔。生产中,严格控制焦末粒度,杜绝破碎后焦末过细或过粗,将焦末<3mm部分控制在75%-80%,>5mm部分控制在5%以内。

(2)低水低碳操作

混合料水分在烧结过程中主要作用为造球、减少料层阻力的作用,不同的原料结构,其适宜的混合料水分不同,且存在一定的区间范围。湿容量高的铁矿粉,其适宜的混合料水分相对较高、区间相对较大,为降低烧结料层过湿带对烧结生产的影响,在保证混合料造球的基础上,汉钢烧结追求低水操作。同时,实施厚料层烧结及热风烧结,增加了料层蓄能力、补充了料层上部热量不足,为汉钢烧结低碳操作创造了有利条件。

(3)点火操作

在点火操作中,汉钢公司烧结用高炉煤气中CO含量约22%~25%、H2及CH4含量约2%,正常生产中煤气消耗量约1.3~1.4万m3/h,考虑空气过剩系数1.1,根据理论计算,助燃空气流量须按8000-10000m3/h控制,生产中根据点火炉炉膛火焰颜色控制空煤比,正常生产中空煤比约0.68~0.72。

为确保烧结机点火效果,烧结点火操作要控制适宜的点火温度,保证将混合料中的焦末点燃、补充料层热量,并且不会使料面产生过熔、结壳的现象,点火中炉膛压力以微负压进行控制,保证一定的点火深度。

2.4 管理节能

(1)烧结生产的管理

①保证设备、生产的稳定运行,实现设备的点检定修,降低设备的非计划停机,同时烧结机开机中设备的启动要衔接紧凑,减少设备的空转时间,同时燃破系统、铺底料系统、散料带系统按需间歇运行,降低了电力消耗。

②汉钢两台烧结机部分除尘系统,如配料除尘、筛分、成品仓除尘,在单台烧结机运行情况下,以环保达标为要求,合理调整除尘风门开度,降低除尘风机电耗。

(2)烧结能源的管理

①完善能源计量体系及管理制度,首先确保计量器具的准确性,其次将能源消耗的管控责任落实到关键操作人员,与经济责任制紧密关联,激发岗位人员能源管控的责任心。

②加强能源介质的管理,杜绝跑冒滴漏的现象,实施能源介质的全过程管理。

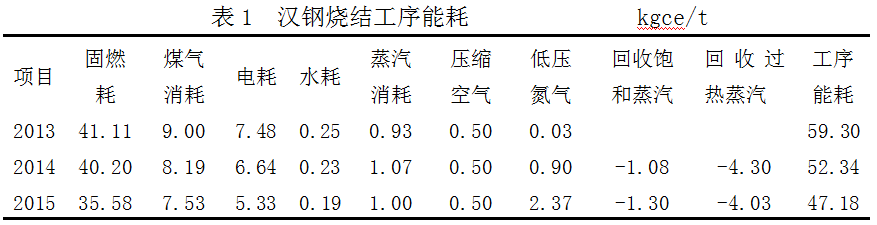

经实施以上节能措施,汉钢公司烧结工序能耗取得了巨大进度,如表1:

4 结语

(1)烧结工艺的最初设计应统筹考虑应用目前成熟的经验、技术,减少投产后的改造、建设。

(2)烧结生产管理标准、操作要统一,烧结机的生产稳定是节能的前提。

(3)节能为全员性工作,应加强节能的宣传、教育,从身边做起,从小事做起,从节约水、电、气做起。

(责任编辑:zgltw)