-

摘要:本文通过酒钢450m3高炉使用原矿直接入炉,对原矿进行化学成分、冶金性能检测,各项指标进行对比分析,高炉关键工艺参数控制,制定一个合理高炉操作标准,为今后炼铁降低成本奠定基础。

关键词:原矿 庆华块矿 高炉 风量 燃料比

1 前言

随着技术进步和我国钢铁竞争市场日益剧烈,企业要发展,要生存,就必须降低生产成本,提高企业市场竞争力。由于近年来周边高炉块矿资源紧缺,进口块矿运费过高经济性差,为提高烧结矿的入炉比例,降低生铁成本,高炉使用硅石平衡炉渣碱度。在寻找高炉块矿资源过程中,以低价格的块矿代替高价的球团矿,成为降低生铁成本的新思路。

2原矿和块矿质量和冶金性能对比

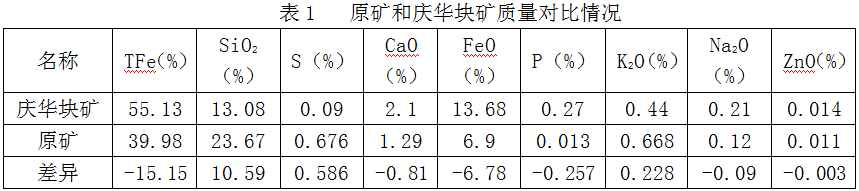

原矿和庆华块矿质量对比情况,见表1。

原矿品位(39.98%)比庆华块矿低15.15%,替代庆华块矿后,影响高炉入炉品位。

原矿中含SiO2(23.67%)高,碱度:1.29/23.67=0.054倍比庆华块矿碱度2.1/13.08=0.16倍低,有利于平衡高炉炉渣碱度,减少高炉硅石使用量。

原矿中含硫(0.676%)比庆华块矿高0.586%,影响高炉铁水质量。

原矿中含钾(0.668%)比庆华块矿高0.228%,钾带入高炉后对焦炭粉化增加,破坏焦炭在高炉内骨架。

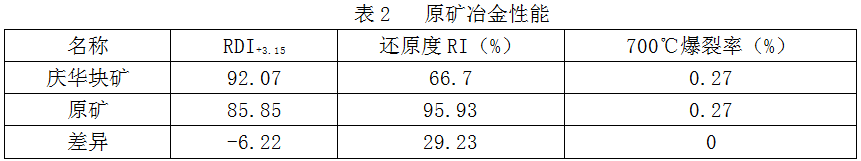

原矿和块矿冶金性能对比情况,见表2。

原矿粉化指数(85.85%)比庆华块矿低6.22%,影响高炉透气。

原矿还原度(95.93%)比庆华高29.23%,有利高炉直接还原,降低燃料比。

原矿700℃爆裂率0.27%和庆华块矿一样,说明原矿在700℃下没有爆裂,改善高炉上部透气性。

3高炉配料和使用前后各项指标对比

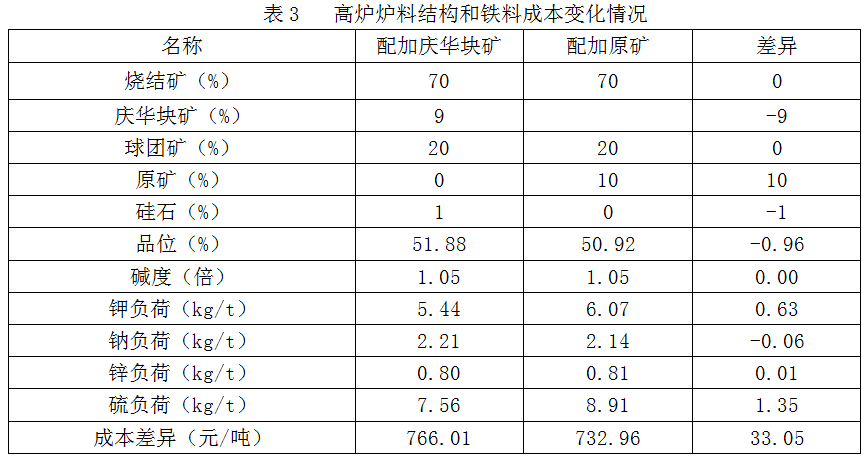

3.1 高炉使用高品块矿和使用原矿炉料结构及铁料成本变化情况,具体见表3。

注明:原矿价格145元/吨,庆华块矿价格399.51 元/吨。

从表3看出,高炉入炉品位下降0.96%、钾负荷升高0.63kg/t、钠负荷降低0.06kg/t、锌负荷升高0.01kg/t、硫负荷升高1.35kg/t、原矿替代块矿高炉铁料成本降低33.059元/吨。

3.2 原矿替代庆华块矿理论上测算对高炉各项指标和成本影响分析:

高炉入炉品位下降和硫负荷、钾负荷升高理论上计算对高炉燃料影响的生铁原燃料成本影响(以5月份自产焦炭价714.5元/吨和高炉燃料比570kg/t为基准):

(1)入炉品位1%影响燃料比1.5%,使用原矿入炉品位下降0.96%,影响燃料比为:1.5%×0.96%×570÷1%=8.21kg/t,影响生铁燃料成本为:8.21×714.5÷1000=5.87元/吨;入炉品位1%影响产量3%,3%×0.96%×1500.91÷1%=43.23吨。

(2) 高炉硫负荷升高1.35kg/t,可折算高炉焦炭硫磺升高0.18%,硫磺波动0.1%影响燃料比1.5%-2%,影响燃料比:1.5%×0.18%×570÷0.1%=12.83kg/t ,高炉煤比、焦丁比不变的情况,焦比升高12.83kg/t,燃料成本升高12.83×714.5÷1000=9.17元/吨。

(3)高炉钾负荷升高0.63kg/t,高炉炉料结构不变的情况下,块矿K2O含量升高0.228%,高炉铁料中带来的K2O升高0.116%,按照资料显示,高炉铁料中K2O量每增加1%,反应性增加8%,焦炭反应后强度降低9.2%;(焦炭反应+1%,影响燃料比+2%~3%);焦炭反应性下降0.928%,影响燃料比为:2.5%×0.928%×570÷1%=13.22kg/t,高炉的煤比和焦丁比不变,影响焦比13.22kg/t),燃料成本升高13.22*714.5=9.45元/吨。

共计影响成本升高为:9.45+9.17+5.87=24.49元/吨。

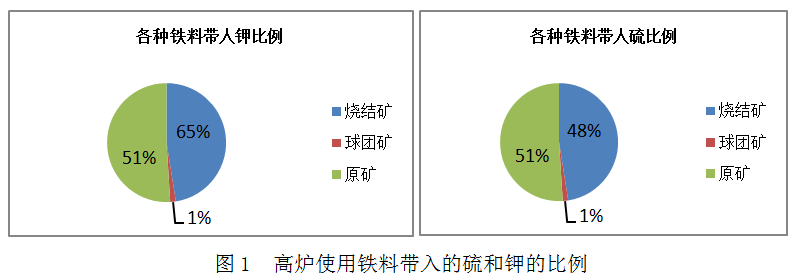

3.3高炉使用铁料带入的硫和钾情况,见图1。

从图1看出,高炉入炉钾原矿占51%、烧结矿占65%、球团矿占1%,原矿含硫较高占入炉料51%、烧结矿占48%、球团矿占1%。

4高炉使用原矿前后各项指标对比分析

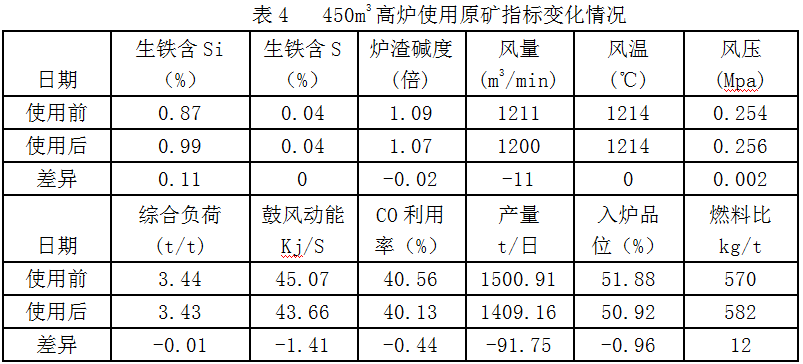

4.1使用原矿前后高炉各项指标变化情况,具体见表4。

使用原矿期间炉温控制比使用前高0.11%,原因是原矿中含硫(0.676%)高,高炉硫负荷升高1.35kg/t,为保证生铁质量,高炉提高炉温。

使用原矿期间炉渣碱度偏低0.02倍,原因是原矿含碱金属高,高炉在保证铁水质量的条件下,适当降低炉渣碱度,有利高炉排碱。

使用原矿期间,高炉风量回缩11m3/min,鼓风动能降低1.41 Kj/S,高炉炉温控制升高,炉内软熔带加宽透气性指数下降,造成高炉风量回缩、鼓风动能下降。

高炉使用原矿期间产量下降91.75吨/日,原矿中含铁39.98%,入炉品位下降0.96%,影响高炉产量。

高炉燃料比升高12kg/t,炉温控制偏高,再加上钾对焦炭粉化加剧,高炉焦炭负荷调轻,煤气利用下降。

在高炉煤比不变的情况下,焦比升高12kg/t,影响燃料成本升高为:12×714.5÷1000=8.57元/吨,原矿代替庆华块矿铁料成本降低33.05元/吨,共计降低成本为24.48元/吨。

5采取措施

(1)抑制边缘发展中心煤气流,装料制度调整:a=33(2)31(3)29(3)27(2),j=33(2)30(2)27(2)24(2)16(3)调整为:a=33.5(2)31(3)29(3)27(2),j=33(2)30(2)27(2)24(2)18(3),炉缸中心热量充足、活跃炉缸,确保高炉炉况稳定顺行。

(2)原矿品位低,高炉低品位大渣量冶炼,炉内软熔带上移,高炉透气性指数下降,再加出铁期间大渣量带走的热量大大增加,高炉的风温维持在1200℃以上,限制煤比不超过120kg/t,减少煤粉不完全燃烧,影响高炉透气性,理论燃烧温度控制在2280℃-2350℃,确保炉缸热量充足,提高炉脱硫能力。

(3)稳定热制度和造渣制度:高炉热制度变化反映高炉炉缸的工作状况,炉缸热量充足是保证高炉炉况稳定的标志,铁水温度控制大于1450℃,炉温由0.60%-0.90%提高至0.70%-1.0%,在保证铁水质量的前提下,适当降低炉渣碱度由1.10±0.02倍调整1.08±0.02倍,有利高炉排碱。

(4)加强炉前出铁管理:高炉入炉品位降低后,炉渣量明显增加,尤其是炉前出铁极其重要,避免因排渣铁不及时、排不净,造成高炉憋风,影响炉况稳定顺行。

○1加强铁口维护。稳定打泥量,严禁闷炮,采用二次钻口,防止潮铁口出铁,杜绝铁口大喷溅,铁口深度由1.8m-2.0m提高至1.9m-2.1m,一方面保证出铁时间,保证炉内渣铁排尽;另一方面减少炉渣对铁口冲刷,有利高炉长寿。

○2提高出铁正点率,为及时排尽渣铁和碱金属,出铁间隔时间由45分钟调整为20分钟。

6结束语

(1)高炉使用原矿前,首先对原矿进行冶金性能检测,原矿冶金性能与高炉使用过块矿进行对比,满足高炉使用条件。

(2)高炉使用原矿期间,高炉入炉品位下降,硫负荷、钾负荷升高,一方面保证铁水质量,并兼顾高炉排碱、排锌工作;另一方面确保高炉炉况长期稳定顺行的前提下,优化各项指标。

(3)原矿替代庆华块矿理论上影响燃料成本升高24.49元/吨,实际燃料成本升高8.57元/吨,原矿代替庆华块矿降低生铁成本33.05-8.57=24.48元/吨。

(4)高炉入炉品位降低后,优化高炉操作,严格按照技术规程标准操作,对装料制度调整,采用取中心加焦布料模式,发展中心主导气流,有利于煤气合理分布,适当发展边缘气流,促进两股煤气流稳定,争取风量提高鼓风动能。

(5)低品位大渣量冶炼,炉前的核心是及时排尽渣铁,为高炉稳定顺行、优化指标奠定基础。

7 参考文献

「1」周传典.高炉炼铁生产技术手册[M].北京:冶金工业出版社,2008.3.5.

「2」李信平,刘鑫.六高炉低品位操作实践[J].昆钢科技,2006.8.

「3」宋建成.高炉炼铁理论与操作[M].北京:冶金工业出版社.

(责任编辑:zgltw)