-

摘 要:通过工艺参数的调整,加强过程操作控制,摸索出一套在球团竖炉无导风墙生产顺行的操作控制参数及控制重点,不但保证了竖炉生产顺行稳定,而且还保证了球团产量。

关键词: 工艺参数的调整、过程操作控制、无导风墙生产顺行、保证了球团产量

1 前言

球团竖炉导风墙在球团焙烧工艺过程中起着举足轻重的作用,导风墙的设置有利于燃烧室的工作、提供氧化气氛、消除死料柱,使焙烧温度更均匀、减少焙烧带的干扰,提高冷却效果;更重要的是提高生球的烘干效果,保证了球团的质量,同时使竖炉的产量得到了大幅度提高,降低球团矿的生产成本。

我厂的球团竖炉是在2014年12月年末大修期间,对10㎡竖炉导风墙进行了重新修砌。由于修砌时将导风墙耐火砖之间的间隙由5mm改为2mm左右,造成砖缝过小,再加上受频繁开停影响,导致导风墙耐火砖受热胀冷缩的应力急剧变化,最终使导风墙中间部分整体向西倾斜,最大部分超出大水梁约10公分左右,随后陆续出现掉砖,起先靠导风墙西侧先掉砖,经检查已经出现约0.5平方洞,后进行了修复。直至到2016年5月31日发现链板机出现有大量导风墙砖排出,恰好这时因我厂球团矿库存紧张,不得不继续进行生产,在此期间竖炉多次出现塌料现象,给球团矿质量及产量造成了较大影响。直到6月21日竖炉南均热带上升至500℃左右,冷却带上升至200℃,东南角基本不下料,经判断应该是出现了结瘤造成,后采取大排料处理结瘤,在处理过程中发现约2/3的导风墙已完全坍塌,而导风墙盖板砖卡在六辊处堵塞下料口,最终导致东南角下部结瘤。后对南边剩余导风墙进行完全拆除,并于6月22日夜开始装炉实施无导风墙生产组织。

在此期间,我厂技术部门结合车间共同制定了无导风墙工艺控制标准与操作参数,同时对各班进行了培训,并作出信息传递及异常应对要求及措施,通过广大人员的共同努力最终保证球团矿的产量及质量的同时还保证了竖炉的稳定顺行。

2 竖炉无导风墙后与有导风墙对比

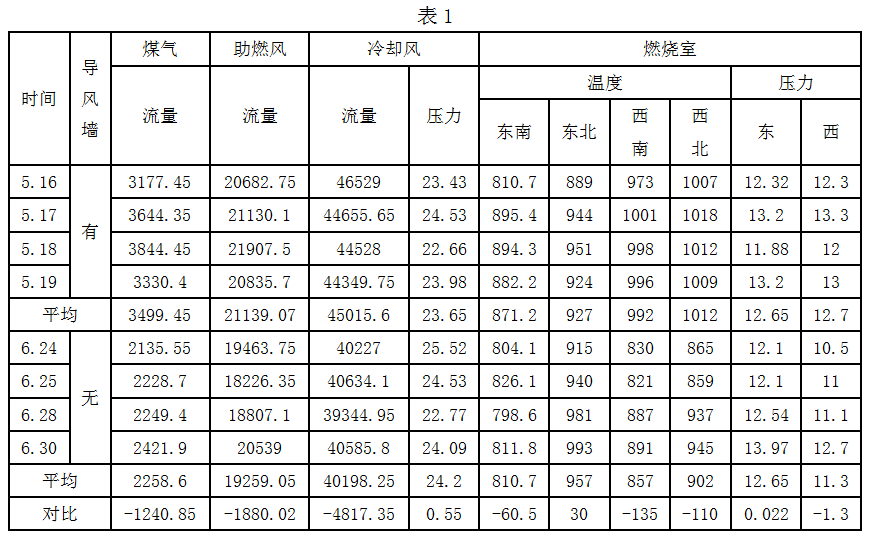

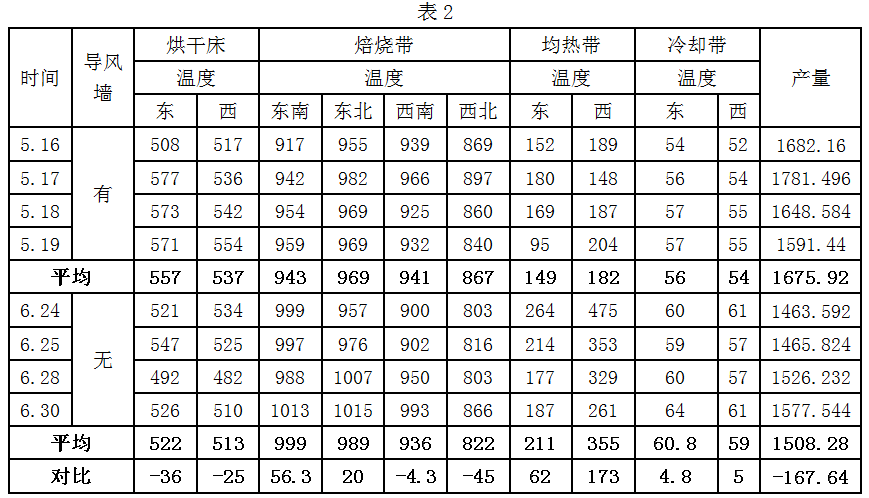

2.1 竖炉各热风参数对比(表1、2)

2.2 炉容面积增加,对热效应的影响,竖炉导风墙拆除后,炉容面积增加20m³左右,导致炉内透气性下降,冷却风量减少4817.35m³/h,压力平均上升0.55Kpa;

2.3 无导风墙生产煤气减少1240.85 m³/h、助燃风减少1880.02 m³/h,导致燃烧室温度平均下降近68.87℃左右,通过控制生球流量,焙烧带温度无较大变化;

2.4 无导风墙生产后南北均热带温度上升较高,平均上升117℃左右,但随着后期竖炉气流逐步趋于均匀,均热带温度整体处于下降趋势,冷却带温度无较大变化。

3 工艺参数调整及过程操作控制

3.1 配料铁精粉细度-200目≥75%以上,润磨后细度≥82%以上,保证成球率及成球质量;

3.2 生球落下强度提高至10-15次/个,抗压2.0-3.0N/个,生球水分8.5-9.5%,提高球团爆裂温度;

3.3 适当降低生球粒级至8-16≥90%,以增加烘干表面积,提高烘干速度及减少焙烧时间;

3.4 在无导风墙前期,由于球团矿库存紧张,为稳定生产采取保守操作,冷却风、煤气及助燃风使用量较有导风墙时有所下调,但必须保证烘干效果;

3.5 无导风墙时竖炉四角下料快,中间下料慢,布料时两头适当进行回位,确保整个料面布料一致、下料一致;

3.6 无导风墙时烘干床布料料层适中,基本控制在250mm左右,料层不易过厚,过厚容易粘结,过薄则造成排料后漏篦子造成跑风;

4 产、质量情况对比

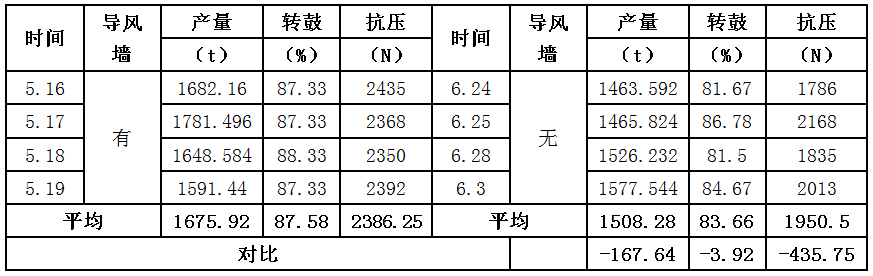

4.1 竖炉无导风墙生产后,由于炉内透气性下降,穿透能力降低,且在操作上冷却风及煤气用量较小,造成球团矿产量平均下降167.64t/d(10%左右),利用系数下降0.69左右;

4.2 无导风墙边缘效应增加,焙烧不均匀,生熟混杂严重,球团质量波动较大,转鼓强度平均由87.58%下降至83.66%,下降3.93%,抗压压降平均由2386.25N下降至1950.5N,下降435.8N。

5 改进措施

5.1 待生产稳定顺行后,适当提高煤气、助燃风、冷却风用量,逐步提高至有导风墙时的生产水平,同时兼顾烘干及焙烧效果,适当提高球团矿产量;

5.2 焙烧带温度在目前基础上再提高20-30℃,以提高球团矿转鼓及抗压强度;

6 结论

6.1 无导风墙生产,通过工艺控制及调整,完全能够保证竖炉稳定顺行,虽然前期球团利用系数及球团矿质量均有所下滑,但从整体炉况来看,随着参数的调整及控制上的提高,球团矿产质量仍有进一步的提升空间。

(责任编辑:zgltw)