-

摘 要 龙钢1号高炉2015年8月26日停炉,2017年2月14日点火送风。此次开炉通过认真准备,合理制定开炉方案,人员提前培训等措施,使高炉工艺操作方面做到平稳顺行,成功实现了3天达产的计划。

关键词 高炉 开炉 实践

1 前言

龙钢1号高炉(1280m3)于2009年1月13日开炉,该高炉采用国内大型高炉先进可靠技术,主要有:皮带上料与SS型串罐无钟炉顶;小焦粒、小矿回收技术;嘉恒法渣处理系统;干法煤气除尘和TRT工艺;热风炉为3座卡鲁金顶燃式热风炉;高炉冷却采用联合软水密闭循环系统等。1号高炉共有两个铁口,使用操作方式为轮流循环出铁;两套采用浇注料浇注的主铁沟、支铁沟和渣沟,分布在南北出铁场内。

由于市场原因该高炉于2015年8月26日停炉。停炉时按计划7天休风上休风料,实地停炉时间较长,提前安排扒料,并做好各项准备工作,于2017年2月14日开炉,成功实现了3天达产的计划。在全面实行经济炉料的情况下,通过加强技术操作和提高综合管理水平,保持了炉况持续稳定顺行,取得了良好的技术经济指标。

2 开炉前的准备工作

2.1 炉缸清理

1#高炉停炉后,计划2016年5月开炉,开炉前组织人员进行了扒炉工作,炉缸清理至铁口中心线以下,其中2个铁口方向清理至铁口中心线以下500mm,南北铁口打通,宽度3000mm,风口以下1m。

2.2 烘炉及试漏

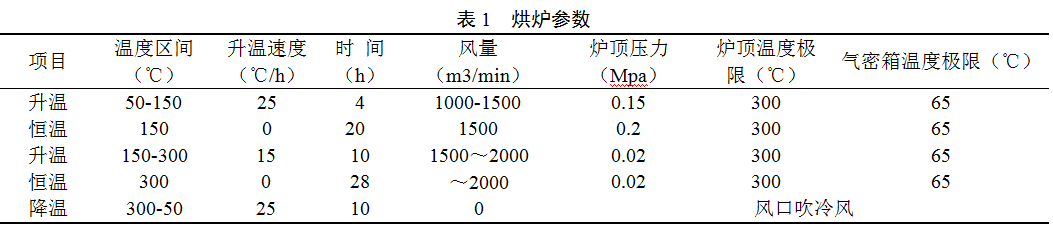

开炉前按缓慢升温,中温低温时间长,高温时间短,降温速度要求缓慢原则,严格执行烘炉曲线烘炉。烘炉参数见表1。

2.3 打压、试漏

打压检压的目的是检查整个高炉系统和煤气系统流程的密封情况,并对检查出的漏点进行堵漏处理。

烘炉完毕后对高炉本体、热风炉系统打压、试漏,发现漏点及时处理,直至无漏点,确保开炉后本体系统正常工作。

2.4 铁口喷吹系统

(1)南场铁口安装空压管,送风后用空压向炉内鼓风,当出铁时只需停止鼓风铁口可自动打开。

(2)北场铁口由外向内打入¢76*6mm无缝钢管,钢管伸出炉外1—1.5m,做为铁口煤气导出管。

3 装开炉料

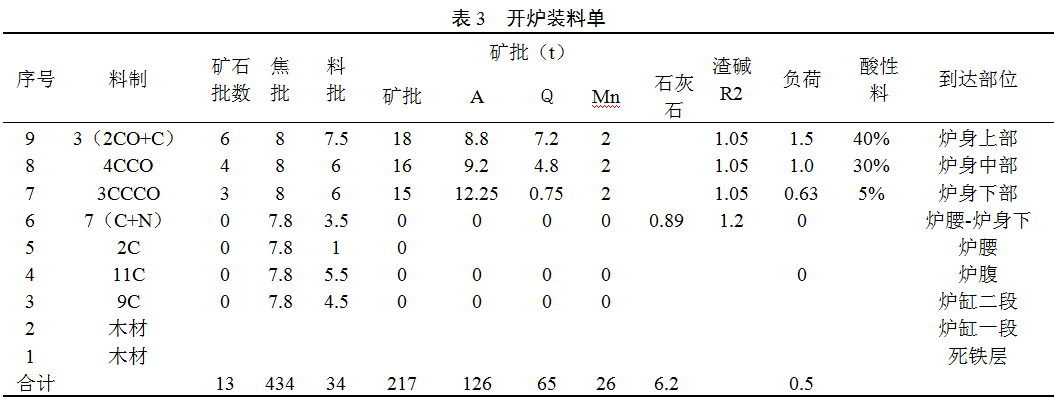

考虑到现有原燃料条件,开炉料炉料填充:炉缸风口 中套以下填充木材,剩余部分和炉腹填充净焦,炉腰及炉身下部填充空焦,从炉身中部开始过度到正常料。

3.1 木材填充

2017年2月13日8:00炉内开始装木材,至18:00炉内装入1300根木材,风口以下密布,风口以上开始留缝隙排列。

3.2 开炉前堵风口情况

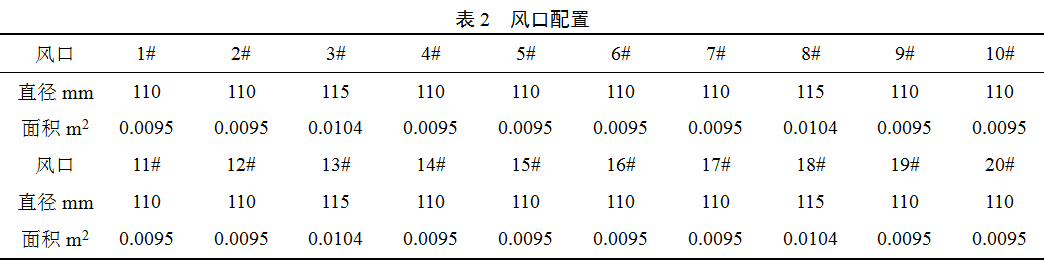

总风口进风面积为0.1935 m2,风口配置:¢115mm*4+¢110mm*16。2月14日堵风口2#、5#、8#、12#、15#、18#共6个风口送风。风口配置见表2。

3.3 装开炉料

在装料过程中,向高炉送20-30kpa的冷风,同时用炉顶机械探尺对每段装炉料进行料线探测,然后与理论计算进行比对,每段实际装入位置与理论计算基本一致,布料角度采用首次开炉时神网测定角度。

全炉焦比3.35t,负荷0.5倍,详见表3。

4 开炉操作

4.1 点火送风

2月14日9:19送风堵风口2#、5#、8#、12#、15#、18#共6个风口,送风面积0.1348,风温混风全关。2月14日21:18煤气防爆实验正常,煤气成分合格,引煤气后风压为111kpa,风量为1786,透指为19.4,顶压为20kpa。

4.2 出铁出渣操作

为了避免做一次铁先见渣后见铁,造成炉前工作被动,通过渣铁量计算,适当延长第一次的出铁时间。于2月15日1:40第一炉铁南场铁口顺利打开,渣铁温度充沛,流动性良好。第一次铁炉温4.2%,出铁量较小,累计50t左右(理论计算炉缸内形成铁量120 t)。后续加强炉前出铁,为炉况恢复创造好条件。

5 强化冶炼阶段

5.1 降炉温过程:2月15日第一次铁后至16日白班

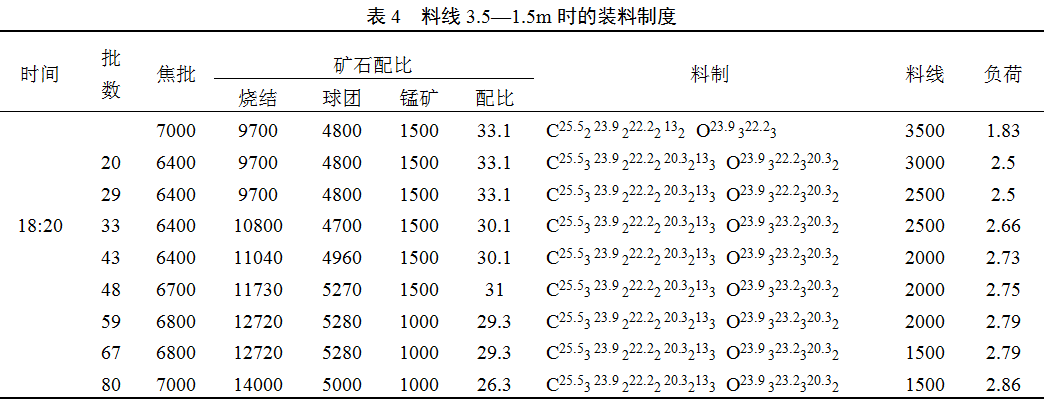

本阶段相继捅开4个风口,达到全风口送风,送风面积0.1935,风量水平加至2300,炉温降至0.9%水平,保持良好的物理热和渣铁流动性。随冶强提高,逐步扩矿批至20 t,焦炭负荷上至3.5倍,料制C25.53 23.9 222.22 20.32133 O23.9 322.2320.32。该阶段煤气利用率仍然偏低保持在14—16%之间。

5.2 强化冶炼阶段

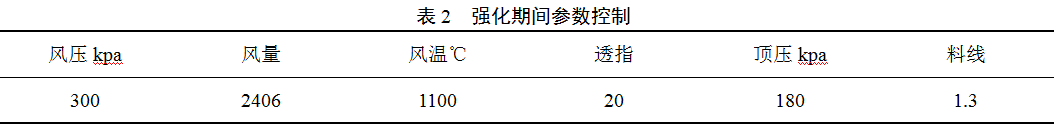

在确保物理热充足,渣铁流动性良好的基础上,炉温由0.9%逐步降至0.4%水平。15日22:28北场铁口投运双铁口出铁, 23:20送煤5t/h ,2月17日7:00富氧2200,11:55上负荷至3.69,矿批24t,料制C28.42272 25.5 223.92 22.22134 O28.4327325.5 323.9322.22 ,其它参数均有变化,见表2。

随冶强提高,上部制度积极采取扩矿批、上负荷措施,同时调整原料结构。截止2月18日上负荷至3.96 ,矿批26.5吨,煤18t/h,富氧4000m³/h,C28.42272 25.5 223.92 22.22134 O28.4327325.5 323.9322.22 ,高炉系统温差5.3—5.7℃,产量达到2768吨,煤比142Kg/t 高炉开炉达产达效。

6 开炉过程认识

(1)本次开炉前准备充分,特别是采用铁口预埋(富氧+空压)管道,鼓入空压及氧气,实现了开炉开铁口不用氧气管烧铁口的(龙钢)历史突破。

(2)开炉料和开炉参数的选择合理,送风面积合适,保证送风后具有合适的风速和鼓风动能,为后续3天能够达产达效提供了很好的平台。

(3)开炉料炉渣碱度控制偏低,造成出废品,吸取教训控制合理炉渣碱度。

7 结语

本次龙钢1号高炉开炉,通过前期制定详细的开炉方案,并反复讨论修正、完善,以及外围出铁的充分准备,为顺利开炉提供了强有力的技术支持,特别是炉前通过预埋(富氧+空压)管道,鼓入空压及氧气,大大减小了开铁口的难度,也为开炉提供了强有力的保证。

8 参考文献

[1]《高炉炼铁生产技术手册》周传典 主编

[2]《高炉炼铁500问》 郝素菊 蒋武峰等

[3]《高炉炼铁工艺及计算》 成兰伯 主编

[4]《实用高炉炼铁技术》 由文泉 主编

(责任编辑:zgltw)