-

摘 要 受资源持续紧张及市场形势影响,龙钢铁前成本压力巨大。2016年通过优化烧结混匀矿、优化炉料结构和高炉燃料结构、细化高炉操作、优化设备管理等措施,高炉生铁成本整体下降,尤其是加工费用方面大幅度降低。

关键词 高炉 成本 实践

1 前言

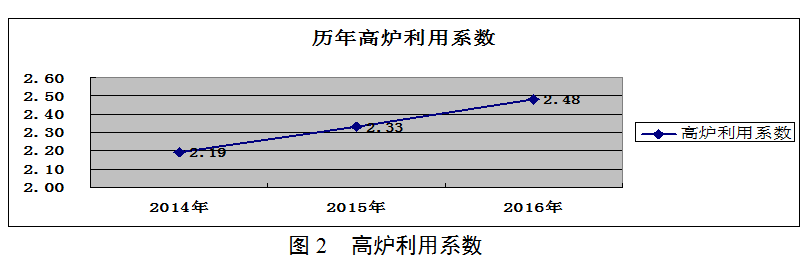

面对日益严峻的钢铁市场形势,龙钢炼铁厂以供销差价最大化、生产成本最小化为方针,以求生存、保稳定、提效益为目标,以“铁前系统攻关,降低生铁成本”为核心,开展降低生铁成本攻关。2016年生铁成本比2015年降低93.9元/吨,加工费用降低28.35元/吨,全年成本降低1.48亿元。

2 高炉生产优化

2.1 完善高炉指标数据库。

(1)烧结工序建立了混匀矿配比、外购原燃料质量、烧结中间参数、原燃料消耗、烧结矿冶金性能等25个数据库;

(2)炼铁工序相继建立了高炉过程参数、原燃料消耗、铁水质量、煤气成份、高炉技术指标等20个数据库;同时还建立了和全国先进企业指标对标的数据库,为日常生产提供参考依据。

2.2 原料优化

2.2.1 完善进厂和入炉原燃料质量监管机制

从2016年1月起实行“零库存”生产,针对原燃料库存量小、供应不稳定、成分变化大的情况,坚持做好混匀矿、烧结矿冶金性能分析和炉料优化,严格坚持原燃料质量标准红线和底线不突破,为高炉、烧结机的指标稳定创造条件。

2.2.2 持续优化炉料结构

从2015年12月月份通过烧结过程使用低价位矿粉,配加生石粉和高镁石粉,高炉配15-20%的二级焦炭,和块矿,配加高挥发烟煤、焦面等低成本物料,减少高价球团矿比例,提高原燃料性价比。

2.2.3 采取物料进厂直供

通过与供应方沟通,在焦炭、煤粉、块矿、烧结矿粉、石灰等原燃料进参上采取直供,物料直接进行地仓口,减少料场堆放和中间转运环节,降低转运费用,烧结机、高炉原燃料采用零库存运行,减少资金积压。

2.2.4 提高混匀矿质量

通过采取堆料机提速、流量控制、物料供应等方式,促进原料二区混匀矿堆料层数由280层提升至340层,混匀矿合格率达到86.08%,较去年提升9.19%,有利于烧结矿质量的稳定。

2.2.5 积极探索烧结矿冶金性能研究

2016年年初高炉顺行严重变差,通过认真分析研究,转变了只重视焦炭质量忽视烧结矿质量的思想,加大对烧结矿RDI指标的分析和研究,对每次烧结配矿变化,进行取样做烧结矿RDI实验,建立数据库,分析找出影响烧结矿RDI的因素,为后序烧结矿配矿和高炉操作调剂提供参考依据,烧结矿RDI(>3.15㎜)从2月份54%左右提高到70%以上。为后半年高炉经济技术指标的突破和产量提升提供了保障。

2.2.6 深挖烧结工序潜能,降低烧结矿成本

作为高炉主要含铁原料的烧结矿,其成本的高低对铁水成本影响巨大。为进一步降低烧结矿成本,通过降低原燃料库存,科学配矿,提升烧结料层,延长台车保温罩,优化返矿配比,优化熔剂种类等手段有效促进了烧结矿质量的提高,全年烧结矿返沫比例减2.93%。

2.3 转变高炉操作理念、优化高炉操作,实现参数优化和突破

高炉生产以“优质、高产、低耗”为目标,“强化内部管理、维持炉况长期稳顺”为手段,不再单纯的追求某一指标的突破,而是从细化高炉操作、优化操作参数入手,在高炉炉料结构、造渣、炉缸活跃度、装料、冷却制度等的调剂上灵活把控,集中表现的成果就是高风压、高风温、大矿批的使用和低硅冶炼、高煤比等的成功实施。

尤其是从4月份起,进一步调整操作思路,树立了以“活跃炉缸、稳定炉况、分区管理、适时突破”的生产理念,各项指标逐步改善,创近年来最稳、最好成绩。

2.3.1 大矿批冶炼

因矿批大,整个高炉料柱在界面减少,大矿批界面效应也减少,有利于提高煤气利用率,保高炉稳定顺行。通过翻阅大量技术资料,借鉴兄弟企业成功经验,在以往技术数据的基础上,制定大矿批操作指导方针,1280高炉矿批稳定在30-34吨,1800高炉矿批稳定在52-57吨,产量、系数提高明显。

2.3.2 全风操作,合理调整中心温度

5月份调整送风参数,提高风压,2#炉控制风压330-340kpa,顶压195kpa,3、4、5#炉风压控制390-400kpa,顶压225-230kpa。风压提高风量增大,有利于炉缸活跃均匀和铁水成分、物理热的稳定。

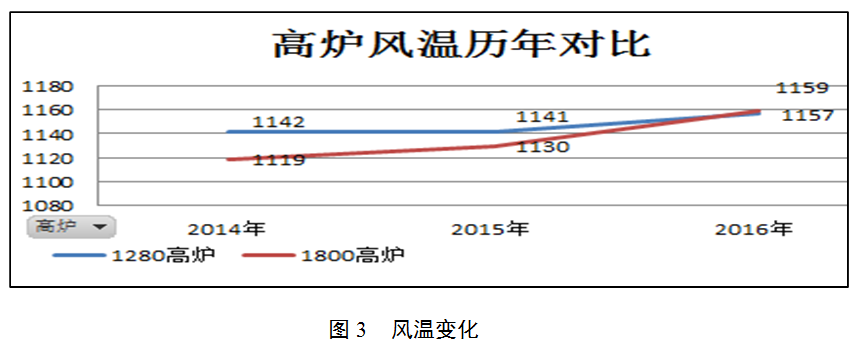

2.3.3 全风温送风

1280m3高炉风温1170℃,1800m3高炉1180-1200℃以上。风温提高对改善高炉软熔带特性、提高炉缸热焓、鼓风动能,保证炉缸活跃起到了积极的作用。

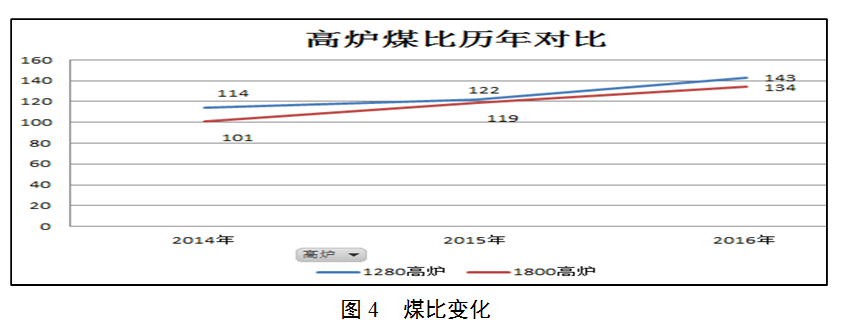

2.3.4 控制合适的富氧量,实施煤比攻关

1280m3高炉富氧量控制5000-6000m3/h,1800m3高炉富氧量控制8000-8500m3/h,确保煤比140 kg。

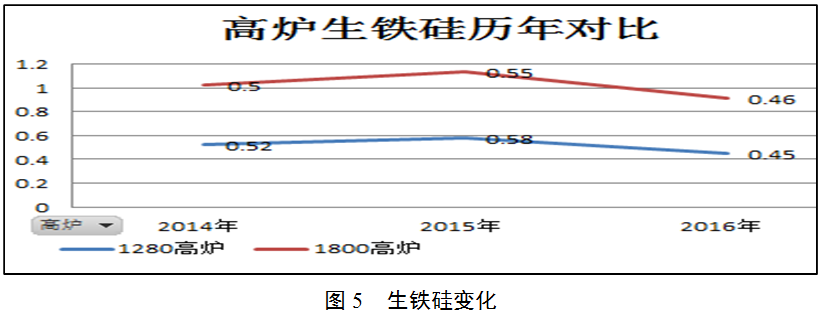

2.3.5 实施中低硅冶炼

在原燃料质量下降、综合品位降低、渣量增加、供应不平衡的情况下,从4月份起实施中低硅冶炼,生铁硅稳定下降,同时实现炉况长期稳定,1-12月生铁硅平均0.45%,6-11月份平均0.42%,均为近三年来最好指标。

2.3.6 高炉低镁铝比冶炼、低熔剂冶炼的操作方法得到了全面推广

从6月份起实施降低炉渣镁铝比攻关,其中烧结矿中氧化镁由2.2%-2.40%降至1.6-1.7%,炉渣氧化镁由8.0-9.0%降至7.0-8.0%,炉渣镁铝比由0.65-0.7倍降至0.50-0.55倍。操作参数的经济性调整,使烧结的熔剂消耗、固燃消耗大幅度下降。

2.3.7 提高高炉煤气回收

目前高炉煤气稳定在1580-1600m3/吨铁,吨铁比6月份前提高20-40m3。

2.3.8 降低耐材费用

持续与供应商沟通,在稳定耐材质量的基础上,从5月份起降低耐材承包价格,减少散料消耗,耐材费用由9.5元降至8.5元/吨铁,吨铁费用比年初制定的目标降低1元以上。

2.3.9 提高高炉TRT发电和265、400余热发电

通过稳定炉况,稳定风压、顶压、顶温,1800m3高炉吨铁发电量由43-44度提高到15-46度以上;265、400烧结机吨矿余热发电量稳定在9度/以上。

2.3.10 吸收先进经验,实现长期休风满炉料顺利开炉

根据2016年初市场形势,计划2、4#炉开炉,4月下旬-5月上旬,实现4#炉、2#炉长期封炉后顺利开炉,实现三天达产,一周内达效。尤其是2#炉封炉8个月后实现满炉料顺利开炉,开创了龙钢炼铁史新的突破。

2.3.11 攻克低品位冶炼难题

从6月份起使用低品位矿,入炉综合品位降至54-55%,连续7个月保持高炉基本稳定顺行。

2.4 优化设备管理

2.4.1 梳理工艺备品备件、清仓利库,减少库存积压

对库存备件进行盘点梳理,逐项联合排查,并详细标出每一项备件的类型、规格、在用情况、定额及储备定额情况。从备件申报环节严格执行公司降成本方针,确保不申报、少申报。

2.4.2 设备启停机优化

执行“峰、平、谷”制度,采取“峰、平、谷”供料和开停设备,节约电费。

2.4.3 降低休风率

全年高炉平均休风率平均0.99%,比2015年(2.18%)降低1.19%,设备故障休风率仅0.18%,与去年同期下降0.02%。

全年烧结平均停机率0.52%,设备作业率为99.48%,比2015年(82.81%)提高16.67%。

3 结语

2016年,龙钢高炉在综合品位降至54-55%,配加15-20%二级焦炭的情况下,高炉基本炉况长期保持基本稳定,各项指标达到国内同类型高炉中上水平。但是在生产中也出现较多问题,还需要我们不断改进。

(1)直供焦炭存在水分波动大、成分不稳定,容易对炉温、负荷产生较大影响,调剂难度加大。

(2)烧结混匀矿供应不平衡,混匀矿垛量偏小,造成烧结矿SiO2、碱度波动大。

(3)烧结矿品位下降,减少球团比例,同时使用低品位块矿后,渣量从400-410kg增大至430-

440kg,不利于降焦炭,因块矿品种多,成分不稳定,变料频繁,易造成渣碱波动,影响生铁质量。

(责任编辑:zgltw)