-

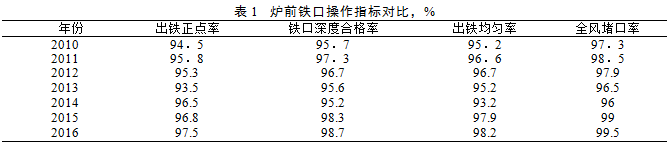

摘 要 铁口在出铁过程中受到一系列高温、机械和化学性质的破坏作用,如果维护不好,就不能保证按时出净渣铁,直接影响高炉的正常生产。龙钢1280m3高炉通过从出铁次数、铁口角度、深度、直径及炮泥质量几方面采取相应的技术措施,加强铁口的维护,关键是保持正常的铁口深度,使炉前铁口操作指标得到很大的提高,铁口深度合格率达97.3%,全风堵口率达99.5%。

关键词 铁口 角度 深度 炮泥

1 引言

铁口位于高炉炉缸下沿,为长方形或圆形直孔,它主要由铁口框架、保护板、砖套、泥套、流铁孔道及泥包所组成。铁口工作环境恶劣,长期受高温渣铁的物理和化学侵蚀与冲刷,高炉投产后不久,铁口前端砖衬被侵蚀成喇叭状,在整个炉役期间铁口区域始终由泥包保护着。如果铁口维护不好,就会造成铁口工作失常,诱发各种出铁事故,危害极大。保证铁•口深度是维护铁口、保护炉墙的重要措施。铁口过深或过浅,不仅对炉前出渣铁作业带来影响,更重要的是对高炉长寿维持不利。铁口深度过浅时,炉缸内1150℃等温线外移,熔融渣铁的运动,会加剧炉缸砖衬的侵蚀,造成炉缸侧壁温度升高,影响高炉的长寿。铁口过深时,铁口的稳定性变差,开口过程中容易发生开口困难和铁口断的现象,也不利于高炉的长寿维护。

龙钢1280m3高炉自2009年开炉以来,曾因铁口维护不好,引发了多起铁口事故,直接影响高炉的正常生产及高炉的强化。为此我们结合龙钢实际,通过从出铁次数、铁口角度、深度、直径及炮泥质量几方面采取相应的技术措施,加强铁口的维护,使炉前铁口操作指标得到很大的提高,满足了高炉生产强化的需要。炉前铁口操作指标对比见表1

2 铁口的维护措施

2.1 确定合适的出铁次数

适宜的出铁次数,有利于放净渣铁和铁口的维护,有利于改善炉况顺行和强化高炉冶炼。铁口出铁频率过高,说明各铁口出铁时间过短,造成铁口新形成的泥包由于烧结时间短、烧结强度不够,而达不到维护和修补泥包的要求。当铁口再次打开时,会引起放火箭的现象,这一现象会将泥包、铁口孔道的泥抽空,使铁口孔道急剧增大,造成跑大流。烧结不良的泥包侵蚀快,使铁口变浅。过高的出铁频率,使用机械次数增多,铁口所受的机械损坏也相应增加。出铁频率过小也意味着某个铁口的出铁时间变长,该铁口的出渣铁负荷加大,泥包及铁口区域的砖衬侵蚀也就大。确定高炉昼夜出铁次数,我们采用下列经验公式:

n=λp/T安

式中:n----高炉昼夜出铁次数,取整数(次);

λ----出铁不均匀系数,一般取1.2;

p----高炉昼夜出铁量(吨);

T安----高炉炉缸安全容铁量(吨)。

龙钢1280m3高炉的安全容铁量为1053.5吨,因未设计渣口,且有高风温、富氧、喷煤等强化手段的实施,高炉利用系数由2.3提高到2.5以上,因此通过核算和实践,将出铁次数由每天12-13次,增加并稳定到15次(5次/班)比较适宜。出铁时间控制在50-60分钟,从而大大提高了铁口深度合格率。

2.2 保持正常的铁口角度

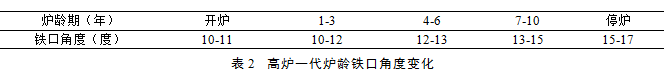

铁口角度是指出铁时铁口孔道的中心线与水平面的夹角。铁口角度不固定或提的过快,不仅造成铁口难以维护,而且对保护炉底不利,一般随着炉龄增加,炉底砖衬被侵蚀,最低铁水面下移,应逐渐增加铁口角度,以出净渣铁和维护好铁口。高炉一代炉龄铁口角度变化见表2

龙钢1280m3高炉使用的是全液压冲钻式开口机,开口机角度调试好后容易固定,定期一旦角度调定,未经主管人员批准不得私自作调整。

2.3 保持正常的铁口深度

铁口深度正常,铁口通道稳定,铁口前端泥包稳定,钻铁口时不易断裂,铁流稳定,有利于出净渣铁,1280m3高炉正常铁口深度为2-2.2米。并采取以下稳定铁口深度的措施。

2.3.1 按时出净渣铁、全风堵铁口

只有保证渣铁在规定时间内出净,全风安全及时堵上铁口,打进的炮泥才能形成坚固稳定的泥包,才能保持正常的铁口深度。如果渣铁没有出净,铁口前存有大量的渣铁,打入的炮泥被渣铁漂浮四散,不但不能形成泥包,而且连铁口孔道里端的喇叭口也弥补不上,造成铁口深度下降,下次出铁时,在渣铁作用下,喇叭口愈来愈大,愈来愈向外扩展,导致渣铁连续出不净,铁口愈来愈浅。

该铁口的出渣铁负荷加大,泥包及铁口区域的砖衬侵蚀也就大。铁口出铁频率过高,说明各铁口出铁时间过短,造成铁口新形成的泥包由于烧结时间短、烧结强度不够,而达不到维护和修补泥包的要求。当铁口再次打开时,会引起放火箭的现象,这一现象会将泥包、铁口孔道的泥抽空,使铁口孔道急剧增大,造成跑大流。烧结不良的泥包侵蚀快,使铁口变浅。过高的出铁频率,使用机械次数增多,铁口所受的机械损坏也相应增加。出铁频率过小也意味着某个铁口的出铁时间变长。

1280m³高炉把铁口出铁正点率和全风堵口率作为考核炉前铁口操作的重要指标,通过推行标准化作业和加强炉前管理,出铁正点率由94.5%提高到96.8%,全风堵口率由96.3%提高到98.5%。

2.3.2 严禁潮铁口出铁

潮铁口出铁,炮泥中的残存水分或有机物受热后急剧蒸发,产生巨大的压力,使铁口泥包产生裂缝,未干的炮泥伴随铁水一股股从铁口向外激烈喷射,发生打“火箭炮”现象,同时潮泥连同铁水一起从铁口喷出,破坏铁口通道、泥套,发生“跑大流”等,容易造成烧伤人员和烧坏设备等事故,并造成大量黄烟环境污染。高炉规定了炉前钻铁口遇到潮泥时,严禁钻漏,直至烤干潮泥再出铁。

造成潮铁口的原因:

1、铁口区域冷却设备漏水。

2、炮泥质量差,水分大。

3、出铁时间短,铁口没有烤干。

1280m3高炉预防潮铁口的措施:

(1)经常检查铁口区域的冷却设备,发现漏水及时处理。

(2)按时出净渣铁,严禁装入含水分的炮泥。

(3)炉前规定了每次退炮后,必须将铁口钻至一定深度(1米左右)进行烘烤15-20分钟,然后进行开口操作。

(4)遇到铁口仍有潮泥时,应继续进行烘烤,直至烤干潮泥后再出铁,杜绝“三漏”(钻漏、掏漏、烧漏)现象。

2.3.3 改善炮泥质量

炮泥除要求具有一定的高温结构强度外,还要求有良好的抗渣铁冲刷侵蚀性能,并且有一定的可塑性。炮泥质量不好,在出铁过程中,铁口泥包在渣铁的冲刷作用下,很容易被破坏,另外铁口孔道也会被渣铁侵蚀,变的愈来愈大,发生跑大流,造成出不净渣铁,使铁口深度下降。炮泥质量不好,退炮时铁水还会跟着流出来。

1280m3高炉使用的无水炮泥,公司采用公开招标制度,对管理粗放,炮泥原料配比不稳定,质量差,时软时硬,偶尔还有杂物的炮泥厂家,坚决不让竞标。现在使用的刚玉—碳化硅无水炮泥,在使用前进行了理化性能测定,质量较稳定,有利于铁口的维护。

2.3.4 保持铁口泥套完整

铁口泥套必须保持完整适宜,使炮咀与泥套面吻合,才能保证堵口顺利,不冒泥。在每炉铁前进行试炮确认时,当发现铁口泥套破损,必须及时修补。并规定泥套的修补步骤为:

(1)将旧泥套内的残渣铁清除干净;

(2)将泥套料填入泥套内,分层打紧;

(3)然后用泥炮慢速压上成型,捣紧泥套周围,外表面与铁口框架或炉门打齐,然后退出泥炮。

(4)烘烤泥套,先小火再大火,以防烧裂新泥套,确认烘干后方可使用。

2.4 保持正常的铁口直径

铁口孔道直径变化直接影响到渣铁流速,孔径过大易造成铁流过大,引起渣铁溢出主沟或下渣过铁事故。另外,由于过早的结束出铁工序,造成下一次铁的时间间隔延长。孔径过小,出铁时间太长,造成下一次铁的时间间隔缩短,这样都有不利于铁口的维护,也影响到炉况的稳定。为此炉前规范了开堵铁口操作。

3 规范炉前铁口的操作

3.1 开铁口操作

(1)炉前技术人员根据不同情况规定了开铁口操作方法,对钻头的直径、钻头打进的深度进行明确规定。如1280m3高炉低于1.8米可先使用¢50mm钻1.0-1.2米,再用一头打扁的六角钢钻开铁口。深于2.3米可先使用¢55mm钻头1.7-2米,再用¢50mm钻开铁口。通过些规定有效地避免了开口时盲目操作而开口延时或者开口后跑大流、涌焦等影响炉内操作的事故。

(2)为了少减铁口耐材的损坏,防止铁口内部被氧气烧成不规则状,应尽量避免使用氧气烧开出铁口。为此,开口机在一段时间内不能打开出铁口时,应该堵口重新再开或改为其他铁口出铁,而不采用氧气烧开铁口,更不允许闷炮。

3.2.1 堵铁口操作

做好堵铁口前的清理工作,吹扫好泥套,采用见喷堵口的方式,防止喷吹时间过长,不利于铁口维护。

3.2.2 推行间歇性打泥操作法

因为龙钢大高炉炉前操作经验欠缺,铁口深度一直不稳定,炉前堵口时冒泥现象严重。渣铁经常连续出不净,高炉被迫减风操作。为此炉前技术人员一方面要求炮泥供应商改善炮泥质量,另一方面从炉前操作入手推行间歇性打泥操作法。间歇性打泥可使炮泥在铁口孔道内进一步压实,充填泥包中出现的裂缝,降低泥包孔隙度。堵口时,先将打泥量的2/3推入铁口,泥炮停留在原位置,并保持压力。停5-10秒后,再将剩余的泥量打完。一次打泥时,炮泥在泥包顶部被焦炭挤压,很快被烧结。二次压入时,炮泥流进规则的铁口孔道,压力增加,此时若泥包有裂缝,则会被二次压入的炮泥填充,从而修补泥包裂缝,防止铁口断裂、渗铁。二次打泥的间隔要控制好,过早会将铁口内的炮泥推入炉缸,过晚,铁口内炮泥完全固化,起不到修补泥包的作用。通过这些改进高炉铁口深度基本达到要求,炉前铁口泥芯断层情况基本得到遏制。

3.2.3 打泥量控制

铁口主要是靠堵口时打入的新泥形成泥包来保护的,打泥量不足,弥补不了铁口泥包的损耗,不能保持住铁口的正常深度。打泥量过多,往往造成铁口潮,下次铁口不好处理。

高炉正常生产时,打泥量与出铁量、出铁间隔、冶炼强度等密切相关。适宜的打泥量标准应当是“铁口深度正常,开口时铁口堵泥润而不湿、实而不硬”。炉前技术人员根据资料和操作经验,1000-2000立方米高炉通常每次泥炮打泥量在200-300kg,炮泥单耗0.5-0.8kg/t。实践表明,产量每增加30t,要增加打泥量1-2kg确保足够的铁口深度。铁量大时取上限,反之取下限;铁口较深、潮泥量较大时取上限,反之取下限;渣铁未出净时取上限,反之取下限等等。通过控制打泥量,炉前开铁口操作时铁口难开、黄烟满天飞,开口喷射“火箭炮”现象等基本杜绝。

3.2.4 退炮时间

退炮时间过早,炮泥锻烧时间短,强度差,易出现退炮时渣铁跟出和铁口自动烧开现象。退炮时间过迟,不利于铁口水分的蒸发,潮泥严重。高炉规定每次铁堵口后20-25分钟退炮,装入新泥,做好烘烤。

4 炉前铁口工作管理

4.1 对炉前铁口工作量化管理

每天统计每一个班的出铁时间合格率、出铁量、铁口深度合格率、打泥量等指标,建立档案,评比打分,每月月底进行考核。通过这些考核给予炉前主操工一定的压力,激励炉前工在现有条件下提高操作水平,稳定铁口的工作。

4.2 建立特殊炉况下的出铁管理

龙钢1280高炉都是双铁口出铁,在铁沟浇筑时只能用单铁口作业。以前由于管理上和炉前人员操作上的不到位,造成单铁口放铁时事故频发。曾出现4#高炉开炉第二天南场连续放铁时铁口涌焦,造成铁口泥套破损,高炉被迫休风堵口。因此为保证单铁口出铁期间高炉生产稳定顺行,炉前管理人员制定了单铁口出铁管理办法。

(1)联系炮泥厂家改送单铁口专用炮泥。要求炮泥具有快干、速硬、快速烧结的特点,以保证在单铁口连续出铁期间铁口工作稳定,渣铁排放干净、顺畅。

(2)尽量减少烧铁口、焖炮等不利于铁口通道稳定的操作。

(3)及时出净渣铁。出净渣铁堵口,压入炮泥能直接与焦炭接触快速烧结,形成坚固泥包和保持正常铁口深度。单场出铁,由于铁间隔时间短,渣铁不能及时出净,炮泥压入铁口后被铁水“漂浮”难于形成泥包,造成铁口深度变浅,铁口更难维护。为保证及时出净渣铁,一方面联系生产指挥中心及时配罐,拉重配空,尽早开口;另一方面,要求炉前在操作中根据上炉出渣铁的情况及渣铁生成的速度,调整钻头的直径和钻头打进的深度,以此来控制出铁速度,确保渣铁出净。当渣铁连续两炉出不净时,炉内必须采取减风措施,配合炉前出净渣铁,维护好铁口。

(4)控制好退炮时间。龙钢高炉用的是无水炮泥,虽增加了快干剂,但炮泥在铁口孔道内仍需一定的烧结时间,为了防止退炮后渣铁跟出,要求堵口后25min退炮。当铁口浅、堵口跑泥时可再延长5~10分min。

5 结语

龙钢高炉炉前技术人员不断对炉前设备和炉前操作进行技术革新,保证了高炉及时出净渣铁,保持了铁口良好的工作状态,为高炉的稳定生产打下了良好的基础。

(1)通过对炉前设备的掌握和改进,提高了铁口工作的可靠性,大幅度降低了工人的劳动强度,提高了工作效率,同时为节能降耗做出了贡献。

(2)通过规范炉前的操作,实行铁口作业标准化,使得铁口工作状态更加稳定,为高炉生产的稳定顺行创造了条件。

(3)龙钢以前由于高炉铁运线单一的限制,出铁正点率常因配罐不及时而得不到保证,给铁口维护造成一定的影响,现在通过增加机车提高兑罐速度,确保了出铁正点率。

(4)炮泥质量对铁口的维护影响较大,尤其不放上渣后,要求炮泥具有更好的抗渣侵蚀性能,需进一步改善炮泥质量,并开发适应不同冶炼强度且环境污染小的炮泥;

6 参考文献

[1]周传典.高炉炼铁技术手册[M].北京冶金出版社,2002版.

[2]由文泉.实用高炉炼铁技术[M].北京:冶金工业出版社,2002年版.

[3]王涛,余鸿林.首钢高炉炉前技术进步,钢铁,2003,(10).

[4]李夯为。太钢4350m3高炉炉前出铁管理改进实践,山西冶金,2014(6).

(责任编辑:zgltw)