-

牛海宾,孙茂锋,杨 进

(河钢集团石钢公司 信息物流中心,河北 石家庄 050031)

摘 要 随着工业 4.0 及智能制造2025 规划对工业变革的快速推进,大数据在冶金自动化领域方面的应 用将迎来前所未有的巨变。研究了大数据在高炉炼铁生产中排除设备隐患,延长设备生命周期,从事后维修向预测性维护转变;从传统的经验操作向数据支撑的决策方式的转变;打造新型的智能化系统;实现降本增效,提高生产效率,改善产品质量方面所起的关键作用。同时描述了未来智能炼铁的美好愿景。

关键词 大数据;高炉炼铁;智能制造;应用愿景

当前,随着两化融合战略的深入推进,云计算、物联网、大数据等信息技术必将加速企业从中国制造向“中国智造”华丽转身的进程。 而工业大数据是实现智能制造的基础,是企业转型升级抢占未来制高点的关键。本文研究了大数据平台在高炉炼铁生产中,对改善传统生产模式,延长设备生命周期所起的至关重要的作用;同时也描述了未来高炉冶炼的美好愿景。

1 大数据在高炉炼铁生产中的应用

1.1通过历史数据分析排除风机隐患

1.1.1问题表现

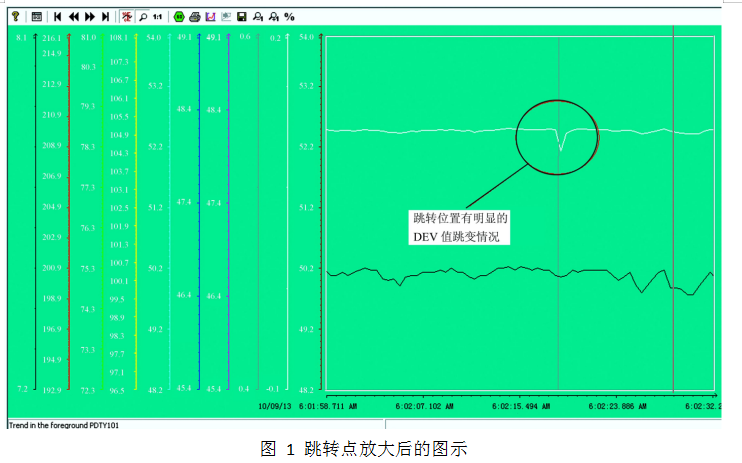

2014年9月29日上午10:30 炼铁风机岗位工通知 AV45 风机喘振阀从“手动”操作状态跳至“自动”操作状态。自动调整风压,将会造成高炉炉况破坏的较大风险。通过对重要参数DEV值从曲线进行观察、分析,发现2次跳转时都存在CC50 中的 DEV 参数跳变的情况,如图1所示。

DEV 值从 0.153 跳变至 0.130(当 DEV 值小于 0 时喘振控制转自动状态),可能由于历史记录曲线采样时间问题没能记录下 DEV 的最低值(小于 0 的 情况)。 根据两次状态跳转都出现了 DEV 值跳变的情况,判断 CC50 自己跳转的可能性较大。

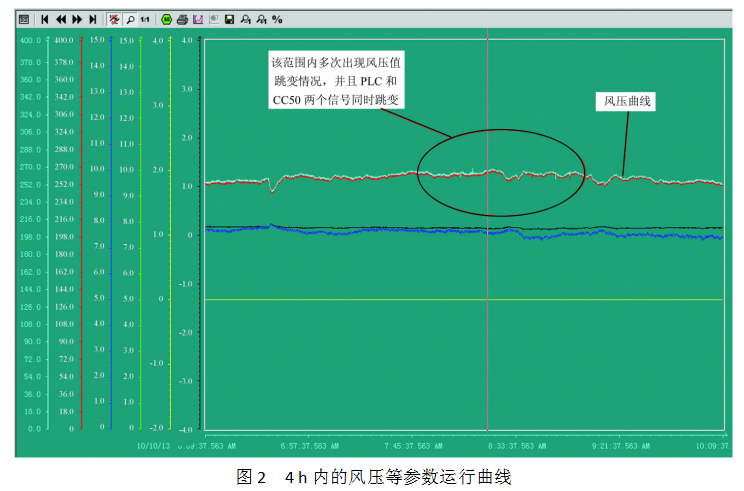

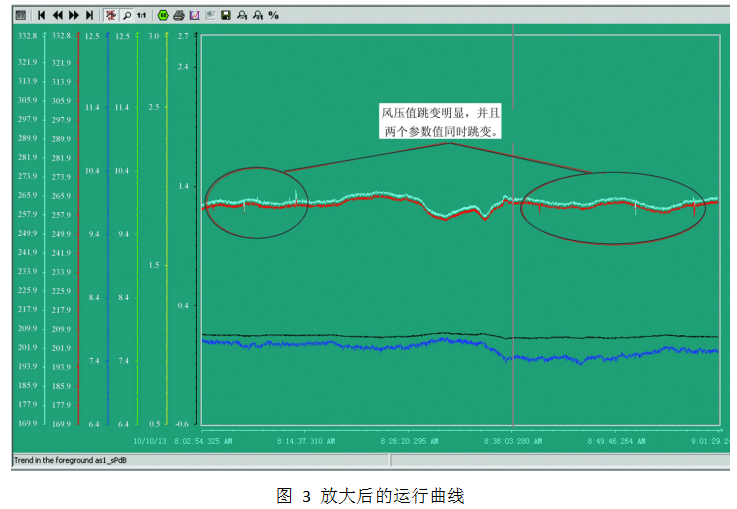

DEV 值与风机的出口风压及喉差参数有直接关系,将由信号隔离器送 CC50 的风压、喉差参数及由信号隔离器送 PLC 的同样 2 个参数集中在同一画面下观察、分析。发现喉差信号比较稳定,风压信号不定时出现较大范围的跳变,如图 2、图 3 所示。

1.1.2原因判断及改进

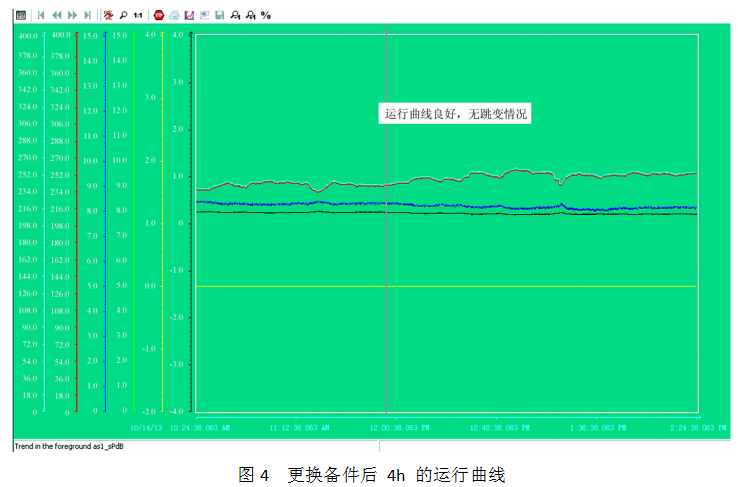

由于风压参数的不定时跳变引发 DEV 参数的跳变,当 DEV 参数小于 0 时,由 CC50 将运行状态跳至自动状态的可能性很大。 同时出现 PLC 和 CC50 采集参数跳变情况,表 明问题出在从变送器和信号隔离器送出的信号部分,故更换风压压力变送器和信号隔离器。 更换备件以后,及时对运行情况进行了跟踪、观察,运行曲线图如图 4 所示。

通过对曲线观察、跟踪,运行情况良好,无操作状态的制动跳转情况,问题彻底解决。

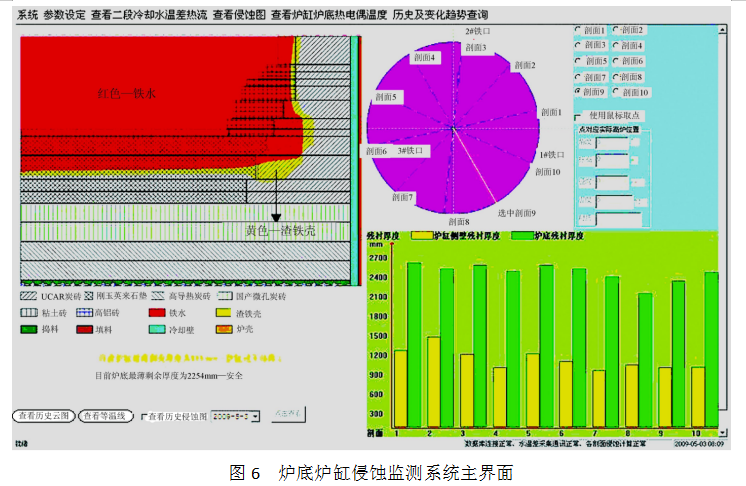

1.2利用水温差系统跟踪炼铁2#高炉炉缸侵蚀状况

高炉炉缸的安全直接决定着高炉的寿命。炉缸区域冷却壁的水温差、热负荷及其变化趋势是判断炉缸耐材侵蚀程度及其变化趋势的重要依据。水温差、热负荷结合耐材温度可对碳捣料导热系数异常、气隙、碳砖环裂等异常情况进行判断。为了改变炼铁 2#高炉炉缸侵蚀程度靠人为判断的现状,2017 年成功引进了高炉冷却水温差热负荷检测系统。该系统对高炉本体各个冷却水系统的温度、压力、流量等参数进行监测,能够实时、连续地监测高炉冷却壁冷却水管道的进出水温差,并据此计算出热负荷值。系统能实现各重要区域冷却水温差(热负荷)曲线绘制及历史数据查询,冷却壁炉墙温度场和渣皮厚度计算,操作炉型及渣皮形状的自动绘制,热负荷及影响因素分析及预警;渣皮厚度、残衬厚度数据库及随时间变化曲线绘制,历史数据、报表查询,水工班 报表、日报表、周报表、月报表等各种类型报表的自动生成、导出和打印功能;硬件设备工作状态查询和检测等功能。

正是通过该系统的引进,实现了由经验判断模式向由数据支撑的决策判断的转变,为科学管理提供了依据,为 2#高炉的稳定运行创造了条件。

大数据在高炉炼钢中的应用,从事后维修向预测性维护转变,有效延长设备生命周期。 从传统的经验操作向数据支撑的决策方式的转变,实现科学管控。

2 高炉大数据应用的愿景

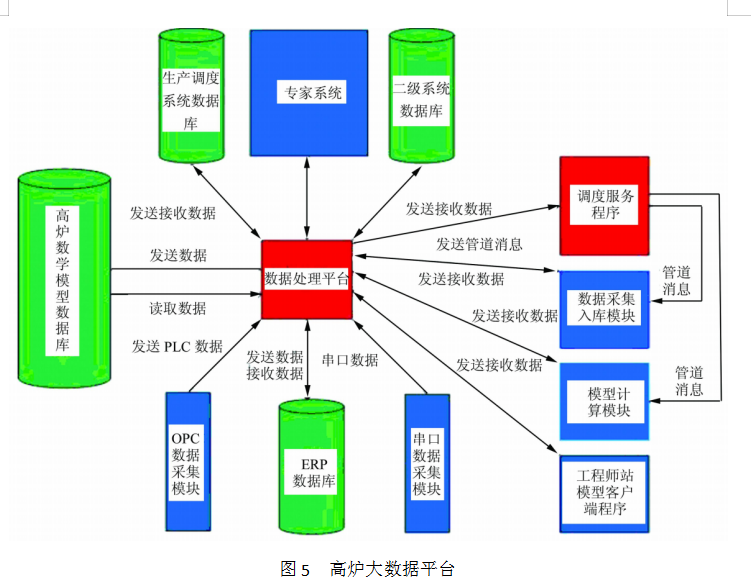

高炉炼铁是个复杂的生产过程,具有非线性、时滞、高维、大噪声、分布参数等特征。目前炼铁过程控制仍然依靠炉长的经验来进行调节,势必造成人为偏差,从而影响经济效益。 未来的高炉炼铁不再是凭借经验和感觉地盲目操作,而是基于大数据平台(图 5)的高度自动化、全面监控、科学管理、可视化运维一体系统。它将炉缸炉底温度场在线智能监测诊断系统及三维侵蚀模型、高炉冷却水温差热负荷检测系统、开炉布料测试及布料仿真模型、高炉风口工作状态在线监测等系统集中整合,完成对高炉生产的全面实时监测与预警。为高炉操作者、工艺工程师提供最优的生产决策及故障诊断方案,实现高炉的安全、长寿、高效、顺行和科学化管理。通过整合、处理原燃料数据、装料操作数据、热风炉数据、高炉本体数据、铁渣数据、一代炉龄数据等完成炼铁系统的自动寻优,达到提高生产效率和产品质量,减轻操作人员劳动强度的目标。 通过采集、处理烧结、炼钢上下游的生产数据、质检部门的检化验数据、财务部门的成本指标、环保部门的环保指标、设备管控中心的设备数据、生产管控中心的排产数据、能源数据、物流数据等完成全公司的统一协调,真正实现绿色、高效、智能炼铁。

2.1 全面的设备监测预警可视化系统,做到防患于未然

设备安全稳定运行是高炉稳定生产的基础。 长期以来,操作工对设备的判断就象瞎子摸象一样凭经验去操作,势必影响设备效能的发挥,甚至可能发生损坏设备的恶劣事故。

全面的设备监测预警可视化系统将会彻底解决过去的被动局面。它将大量的智能传感器组成强大的神经网络系统把设备的实时信号传送到大数据平台,通过科学算法实时对设备的运行状态进行全面智能诊断,以可视化的图形、数据表格、柱状图及声光报警信息等形式为用户提供设备的最佳运行、维护方案,真正做到防患于未然。 设备安全监测预警系统分为:炉底炉缸侵蚀及渣铁壳在线监测预警系统(图6)、水温差热负荷(及操作炉型、挂渣厚度、风口小套检漏)在线监测预警系统、高炉冷却壁壁体测温系统、风口成像系统、高炉炉顶红外热成像系统、高炉出铁沟安全监测预警系统等。

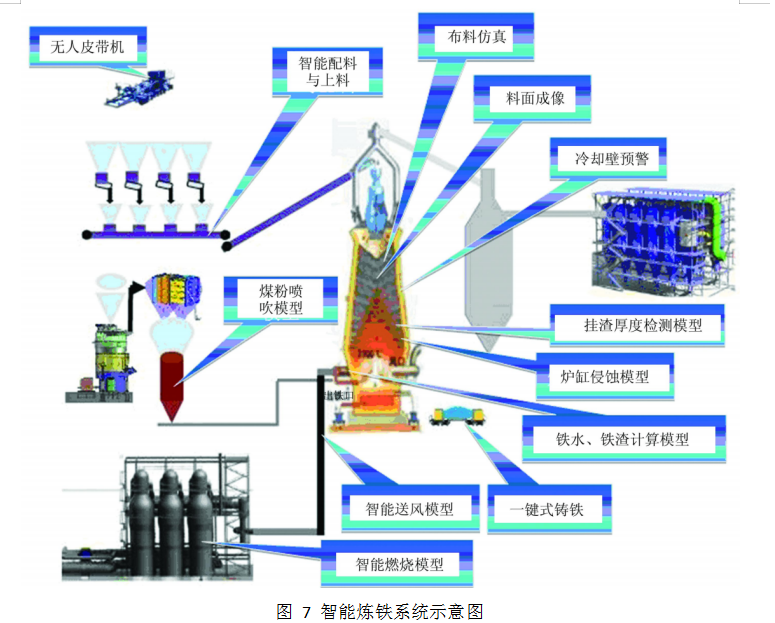

2.2 深度融合信息自动化技术,真正实现智能炼铁

随着炼铁新工艺、新技术与信息自动化技术的 深度融合,必将带来一场翻天覆地的技术革命。 智能配料、智能喷吹、智能送风、智能燃烧等专家系统模型的应用将彻底颠覆传统的依靠经验的操作模式。自动排产、自动跟踪、自动调节、上下游工序协调一致、能耗平衡等过程优化为用户搭建起一套智能化的生产管控平台(图7)[1] 。

智能化的生产管控平台将通过大数据平台实时采集生产数据、设备运行数据、环保指标等信息,通过超级计算机强大的分析能力,提供最科学的生产及设备控制方案,完成对炼铁全过程的实时监控,达到提高高炉生产效率、改善生铁质量,降低职工劳动强度、减少能源消耗的最佳效果。 同时实现高效低碳,节能减排,社会效益最大化的目标,真正实现绿色、高效、智能炼铁。

3 结语

信息技术的快速发展,带来又一次工业革命。面对转型升级的阵痛[2] ,必须适应时代的潮流。大数据的利用使得资源节约、环境友好、可持续发展、智能化、绿色化的发展趋势得以实现。 随着工业4.0 及智能制造 2025 规划对工业变革的快速推进,发展工业大数据已经到了刻不容缓的时候。抓住机遇,快速出击,才能在未来竞争中赢得先机。大数据的应用必将成为未来智能工厂不断创新的动力源泉。

4 参考文献

[1] 张海宁,王超赛,张瑞雪.一个流精益生产管控系统在石钢的应用[ J].河北冶金,2014.(12):62~65.

[2] 赵兴峰.企业数据化管理变革[ M].北京:电子工业出版社,2016. 59.

(责任编辑:zgltw)