-

刘庆凯 徐长龙

(股份炼铁事业部烧结作业区 吉林 通化 134003)

摘 要 介绍了股份炼铁事业部烧结作业区1#烧结机实行厚料层操作的工艺特点及生产实践

关键词 烧结 厚料层 生产实践

1 前 言

股份炼铁事业部烧结作业区有两台360m2的烧结机,初期生产自熔性烧结矿,生产设计烧结机利用系数只有1.20t/m2﹒h,料层厚度750mm,随着大高炉对烧结矿质量的要求,通钢开始生产高碱度烧结矿,并一度因为高炉炉料供应紧张,为了调整球团矿与烧结矿的入炉比例而生产超高碱度烧结矿,随着企业成本压力的增加,降低烧结矿的生产成本成了我们工作的重点,而厚料层烧结可实现烧结固体燃料消耗的降低,提高烧结矿的成品率,改善烧结矿的质量,烧结作业区1#烧结机把烧结机台车挡板价高50 mm,1#烧结机实现了800 mm厚料烧结,从长期的生产实践中我们进行了技术改造和技术创新,适应了厚料层的操作。

2 通钢烧结原料结构及特点

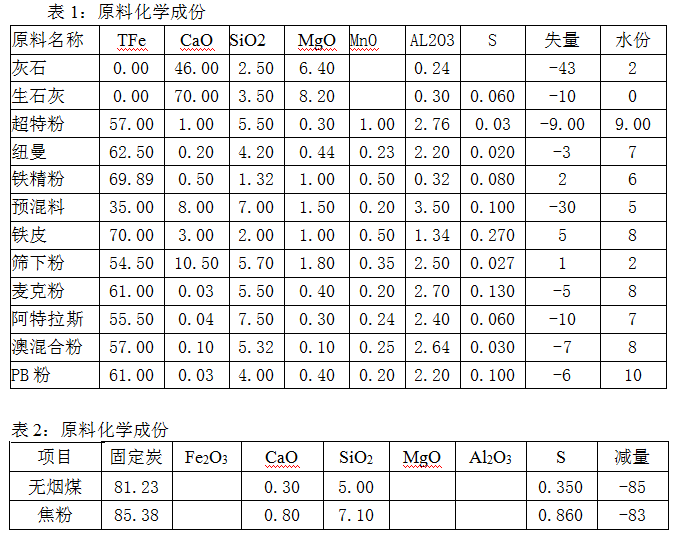

2.1通钢烧结使用原料

由于钢铁板块产能过剩,钢铁边际效益大大缩减,为了适应市场需求和降低烧结生产成本,通钢烧结使用高烧失褐铁矿,并且大配比配入混匀料中,并且预混料、铁精粉、铁皮、灰石、生石灰的化学成分的波动都对烧结过程有重大影响。

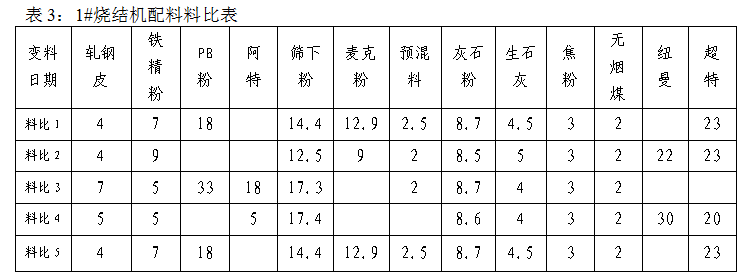

2.2 1#烧结机配料料比

1#烧结机配料料比表3,股份炼铁事业部烧结作业区为了调整烧结原料的平衡,几个月就要进行调整料比,烧结配料料比的变化必然会对烧结厚料层带来一定的影响,当烧结原料之中粉状物料比例大时,在烧结工艺中应加强混合料的制粒,强化烧结小球烧结工艺过程,使烧结料达到最佳的制粒效果,当烧结原料之中块状物料比例大时,烧结中起骨架作用的物料较多,应当在烧结过程中控制返矿,并对烧结台车表面采取压料工艺,对台车边部的箅条采用盲箅条,保证台车料面横向气流的均匀性。

3 实施厚料层烧结的措施

3.1稳定烧结料的水分

烧结料的水分对烧结矿的产量、质量均会产生重大影响,水分偏大,烧结料存有一定的重力水,影响烧结料的成球,并且在烧结过程中增加了过湿带的厚度,水分小,粉状物料难于通过毛细水的作用很好的结合在块状物料的表面。因此每种配料结构的混合料的适宜水分都通过烧结杯试验确定,生产中进行严格控制,一般情况下最佳水分为烧结混合料最大透气性水分的90%。烧结混合料水分稳定是实施厚料层烧结的基础,控制烧结料水分的稳定,必须保证烧结班中上料量的稳定;必须保证烧结返矿配入量和返矿质量的稳定;必须保证料比的稳定。为此班中采用稳定机速、稳定料层、控制返矿圆盘、控制矿槽料位、减少上料量变动次数来实现烧结料水分的稳定。

3.2 控制好烧结配炭量

烧结配炭的合理是实施烧结厚料层的根本保障,同一种料比结构,最佳配炭量是一定的,当料比不变,但原料的化学成分发生变化时,最佳配炭量发生变化,烧结最佳配炭量由烧结试验确定,生产实际根据焦粉中外进焦和自备焦比例进行调整,为此为了更好的贯彻低水、低炭、厚料层工艺,要求配料工要精心操作,班中要对焦粉圆盘进行多次跑盘,保证圆盘配料的准确;与烧结原料进行勤沟通,掌握焦粉中外购焦和自备焦比例的变化;烧结料要烧好烧透,保证烧结返矿的稳定。

3.3 掌握好原料的粒度

精粉的粒度取决选矿工艺的需要,由于精粉的粒度较细,不利于烧结料层的透气性,应强化精粉的造球作业,以获得粒度良好的混合料,矿粉有一定的粒度,以便在造球时起骨架作用 ,起骨架作用的矿粉的适宜粒度应在0.7 mm~ 6mm,粒度料过大在烧结过程引起布料偏析,而且大块料短时间高温条件下不容易粘结,造成烧结矿强度差,并且很容易由于烧结速度快造成烧结“夹生”,返矿量大 ,也影响烧结的脱硫效果

熔剂的粒度应小于3mm,以保证烧结过程中充分的分解和矿化 以免在烧结矿中出现CaO“白点”,在储存中吸水生成Ca(OH)2 ,体积膨胀,引起烧结矿的粉化,为了保证厚料层烧结矿的质量,要求烧结原料粒度应小于3mm占90%。

燃料的粒度直接影响燃烧速度、高温区的温度水平,以及料层的气氛、透气性。粒度大,比表面积小,使燃烧速度变慢,燃烧层厚度增加,透气性降低,垂直烧结速度下降,生产率降低。同时焦粉粒度大,烧结料层中焦粉分布相对稀疏,大粒度焦粉周围温度高,还原气氛强,液相过多且流动性好,形成难还原的薄壁粗孔结构,强度也降低。反之,远离燃料颗粒的区域,温度低,烧结不均出现夹生料烧结矿的强度也降低,并且焦粉颗粒大容易产生自然偏析,下部燃料多,温度高,因此底部烧结料容易过熔粘箅条。同样烧结燃料细,烧结燃烧速度太快,燃烧层窄,温度低,高温反应来不及进行,烧结矿强度差,返矿量增加。最好的烧结燃料粒度,通过烧结试验确定,为0.5~3mm,为此生产中要求焦粉粒度>3mm占75%~80%,并且严格控制粒度上线,班中要求配料岗位勤检查焦粉粒度,保证为厚料层烧结提供最佳燃料条件。

3.4 实施厚料层烧结要强化混匀和制粒

混合料料层加厚,增加料层对风的阻力,必须提高烧结料的成球性能,而使烧结矿的产量高、质量好、能耗低且环保有能得到改善,加强混合料的混合造球作业是改善烧结过程强有力的措施。为此我们在一混、二混增加了雾化喷头,强化混合料的制粒,在一混尽量加足水,形成一定的粒度,并且运输到制粒机形成一定的强度,在制粒机少加水或不加水,同时调整制粒转速,以达到最佳的成球效果。小矿槽控制低料位保证成球的粒度料处于相对自由状态,从而保证布料后烧结料层有良好的透气性。

3.5 实施厚料层必须保证烧结负压,减少漏风

烧结机头、机尾密封板,风箱弯管、直管,台车滑板、台车挡板之间以及大烟道的漏风,直接影响厚料烧结的产品产量和质量,班中看火工要做到勤检查、勤处理。

4 实施厚料层烧结的生产效果

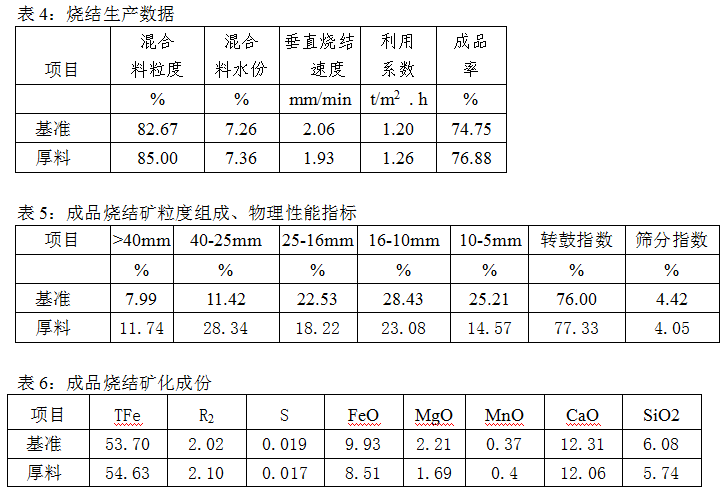

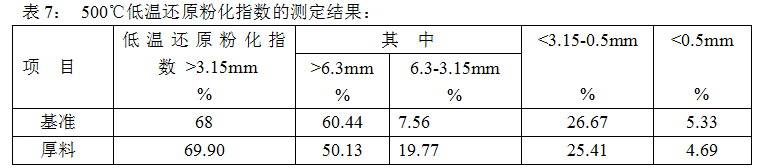

见表4、表5、表6、表7,通钢1#烧结机通过实施厚料层烧结,实现产量质量的全面提升,成品率提高2.13%,利用系数提高0.05 t/m2 .h,成品烧结矿的粒度组成中5-10mm的成品烧结量明显减少,减少了7.87%,转鼓指数提高了1.67%。烧结矿的冶金性能指标也得到了改善,500℃低温还原粉化指数提高了2.55%。因此实施厚料层烧结配以相应的操作手段,可实现烧结的优质、高产。

5 结语

5.1通钢通过对烧结台车挡板的改造,为烧结实现烧结提高料层提供了设备条件,通钢的原料较杂,通过加强制粒和合理的原料匹配为烧结厚料提供原料条件。

5.2 在实施烧结厚料层时,要求稳定水分,稳定炭含量,加强对原料粒度的控制,加强烧结料的制粒,减少漏风,达到最佳的烧结效果。

5.3通钢1#烧结机实施厚料层烧结,取得了显著的效果。烧结成品率提高2.13%,成品烧结矿的粒度组成中5-10mm的成品烧结量明显减少了10.64%,转鼓指数提高了1.33%。烧结矿的500℃低温还原粉化指数提高了1.9%。

5.4通过进一步强化制粒,实现更好的效果,对难于成球的料进行提前预制粒,即将除尘灰,高炉灰,铁精粉加熔剂制粒,形成冷固结小球,在与其他料混合,提高混合料的成球效果;对返矿料进行加水提前润湿,会取得更好的效果。

(责任编辑:zgltw)