-

邢茂卿

(宝钢湛江钢铁有限公司炼铁厂,广东湛江524003)

摘 要 介绍了对宝钢湛江钢铁有限公司1#高炉锌平衡的探究,以及针对高炉锌富集后的改进措施及效果。

关键词 锌;高炉;平衡;措施

钢铁行业逐步推行固废不出厂政策,而高炉成为铁前消纳固废的主要工序,因此普遍面临入炉锌负荷高的问题。宝钢湛江钢铁有限公司(以下简称“湛江钢铁”)一直重视对高炉锌平衡过程的管控,及时采取控锌、排锌措施,最大限度降低锌的不利影响,保持炉况顺行、高产稳产的生产状态。

为降低炼铁生产的生铁成本,提高资源利用率, 加之在当前环保要求固废不出厂的背景下,通过在烧结配料中配加高炉除尘灰、炼钢除尘灰和OG泥等含铁物料,高炉使用转底炉脱锌生产的金属化球团等措施取得了一定效果。但是锌元素在铁前系统以及高炉内部的循环富集,对高炉稳定顺行、热制度平衡、生产设备及高炉使用寿命等均会产生诸多不利影响。 锌蒸气沉积在高炉上部砖衬缝隙中,氧化后体积膨胀,破坏炉衬;锌蒸气在炉体、炉喉、上升管等处冷凝积聚,粘结炉料粉末成瘤,堵塞煤气通路,破坏布料结构,影响设备正常运行;锌易形成炉瘤,造成高炉操作炉型畸变,破坏炉料与气流的正常分布,造成炉墙频繁脱落,脱落物损坏风口;锌黏附或沉积在炉料的孔隙中,恶化料柱透气性,破坏煤气流的正常分布,导致风压升高,造成炉内悬料、崩料的情况出现;锌破坏原燃料热态强度,严重加剧粉化,恶化高炉料柱透气性;锌在循环富集过程中易引发高炉热制度波动,炉温、 燃料消耗变化大,导致高炉热制度失常[1-5]。

1锌平衡分析探究

1.1 收入、支出项目分析

湛江钢铁1*高炉于2015年9月25日投产,由于前期高炉除尘灰、炼钢OG泥等含铁物料全部配加烧结原料,锌在铁前系统内形成大循环,烧结矿锌含量偏高,达到0. 018%-0. 022%,成为高炉锌负荷的主要来源。 2016年下半年,转底炉投产后,部分固废物料经转底炉工艺脱锌,烧结锌含量基本控制在0. 008%-0. 015%,同年12月高炉开始使用转底炉固废脱锌后的金属化球团,锌含量在0. 200%-0, 800%,成为高炉入炉锌负荷的另一个主要来源。

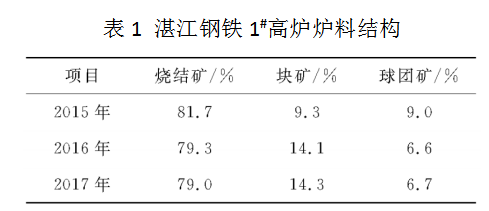

湛江钢铁1#高炉炉料结构采用烧结矿为主、块矿和球团矿为辅的配矿比例,具体使用实绩如表1所示。其中,块矿主要为澳矿,部分海南矿,球团矿主要为自产球团,少量金属化球团。

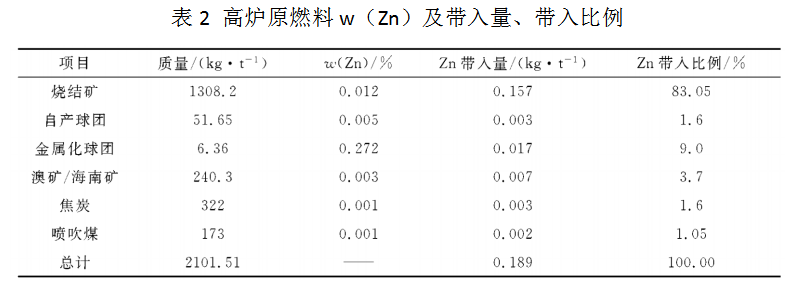

以湛江钢铁1#高炉某月份的数据为例分析,高炉锌主要收入项目如表2所示,可以看出,湛江钢铁1#高炉的锌负荷约为0. 189 kg/t,其中大部分的锌由烧结矿带入,占锌总量的83.05%,其次是金属化球团,占锌总量的9.0%,块矿带入锌含量约3.7%,自产球团、焦炭、喷吹煤带入锌含量较少,分别为1.6%,1. 6%,1. 05%。

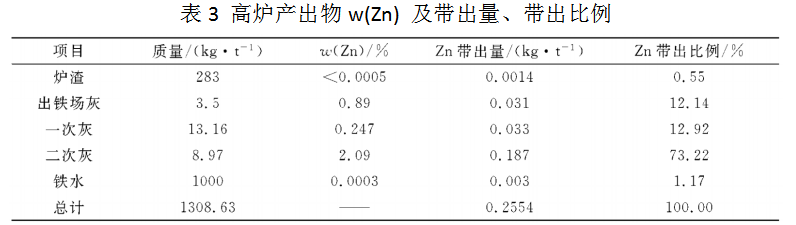

通过对湛江钢铁1#高炉该月份产出物的取样分析,锌的主要支出项目及Zn含量情况如表3和图1所示。

如表3所示,湛江钢铁1#高炉产出物中锌含量较高的为干法二次除尘灰,约2. 09%,重力除尘一次灰和炉前出铁场灰的锌含量分别为0. 247%及0.890%,铁水中锌含量依据取样结果为0. 003%, 而炉渣中的锌含量很低,检测结果小于0. 0005%。对表3进行分析,可以看出,该月份湛江钢铁高炉由干法二次灰带出的锌量最大,占锌总排出量的73.22%,其次是重力除尘一次灰,带出的锌量占锌总排出量的12. 92%,炉前出铁场灰带出的锌占比12.14%,炉渣带出锌量最少,仅占比0.55%。由于锌易被还原及高温下易挥发的特性,故锌大部分由除尘灰带走,炉渣带走的锌数量较少。

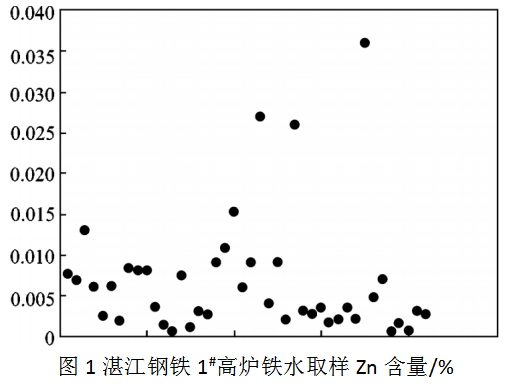

另外,从2017年开始对湛江钢铁1#高炉铁水进行取样检测,其Zn含量如图1所示,少量样品含锌量达0. 01%以上,大部分样品含锌量在0. 003%上下,故文中计算时铁水含锌量取作0. 003%,由锌平衡计算得出,铁水带出锌占比为1.17%。

由以上锌平衡计算可以看出,湛江钢铁高炉锌平衡过程中,收入项目主要包括烧结矿和金属化球团的带入,支出项目主要为炉顶煤气带出的二次灰、 一次灰,其次为炉前出铁场灰。该月份湛江钢铁高炉的入炉锌负荷为0. 189 kg/t,而锌的排出量为0. 255 kg/t,则每生产1吨铁水,就有0. 066 kg/t的锌带出高炉,排锌率135%,则高炉该月份处于排锌状态。通过锌平衡的计算,可以实时跟踪掌握高炉内部锌平衡的状态。

1.2 总量计算

高炉锌平衡总量,是指高炉物料总带入锌与产出物总带出锌的差值,即高炉内部锌富集的总量;通常,高炉锌富集越多,对高炉生产带来的潜在危害性就越大。锌平衡富集的计算式如下

ΣZn=ΣXi — ΣYi (1)

式中ΣZn为高炉Zn富集总量;Xi为各入炉原、燃料带入高炉的Zn量,可简化为高炉锌负荷与累计总产量的乘数;Yi 为各高炉产出物带出高炉的Zn量。

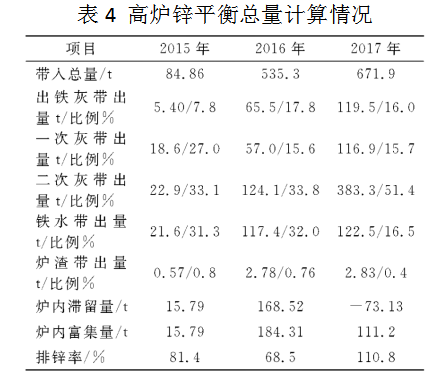

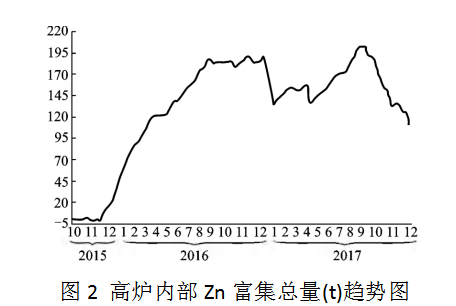

分析了 2015-2017年期间1#高炉锌平衡相关的原、燃料和产出物的成分检测结果,并进行1#高炉锌平衡总量的计算。如表4所示,2015年、2016年高炉内部均产生了锌的富集,排锌率分别为81. 4%, 68. 5%,2016年锌富集最为严重;2017年高炉锌总带入671.9 t,总排出745 t,排锌率110.8%,炉内锌富集量由184. 31 t降低至111. 2 t,高炉呈现排锌状态。

对比表4和图2可见,2015-2016年高炉炉内锌平衡呈现富集状态。2017年初富集情况得到改善,高炉进入排锌状态;4月至9月,又进入富集循环10月份开始,再次转为排锌状态。 2017年高炉二次灰带出锌的比例升高至51. 4%,一次灰带出锌的比例占15. 7%,二者累计带出锌比例达到67. 1%,因此湛江钢铁1#高炉排锌的主要支出途径为炉顶煤气带出,其次为出铁场除尘灰和铁水带出,均在16%左右,炉渣带出量最少。

2 锌富集的影响

湛江钢铁1#高炉锌的富集过程中,高炉生产受到一定的负面影响,并表现为炉前出渣铁时有冒蓝绿火、冒青烟现象,尤其是造成炉墙脱落;炉温较低时,铁沟有大量蓝绿色火焰,炉温较高时,铁沟渣沟上方冒青白烟。由图1铁水随机取样结果可见,铁水含锌量时常有超过0. 01%;休风时风口小套内部结圈且伴有银白色液体流出;个别炉喉保护钢砖翘起并有结瘤现象;炉墙脱落时炉热起伏大,燃料比急剧升高;风压较高,透气性较差,易上部粘结,影响边缘煤气流分布。

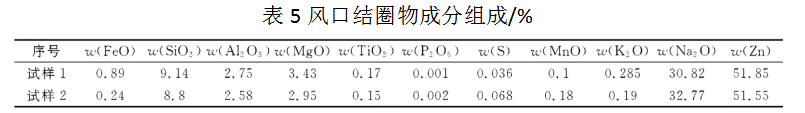

2016年高炉休风定修时,部分风口小套发生“结圈”现象,风口小套内部“结圈”厚度平均为15-28 mm,如图3所示。对结圈物进行取样分析, 结果如表5所示,其中Zn的含量高达51. 85%和51.55%,氧化钠含量为30.82%和32.77%,其组成主要为锌元素和碱金属钠元素。

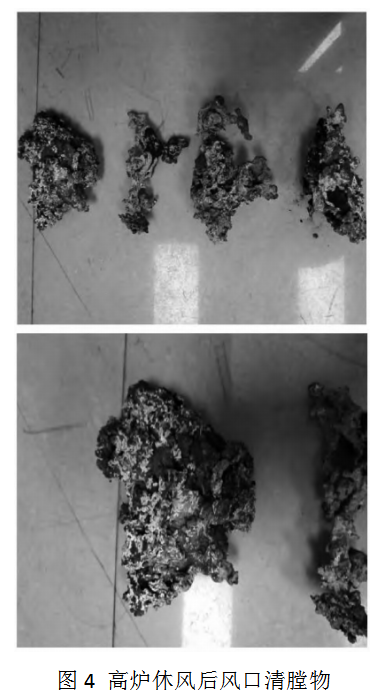

(2) 休风更换风口小套,风口清膛时有大量银白色液态物体流出,且有质地坚硬、银白色的金属物附着在风口小套的前部,极难清理,需用钢钎和风镐打击清除。取样检测发现,其锌元素含量高达73%, 钠元素5%左右,其余有少量硅、铝、铁等元素。

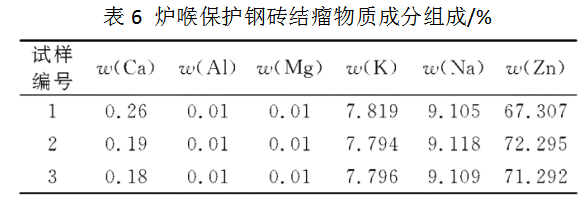

(3) 2017年9月高炉休风后发现,180°至230° 区域炉喉钢砖外的保护板开始出现部分上翘的现象,且在翘起的保护板下方缝隙里出现结瘤。对结瘤物进行取样分析,结果如表6所示,其Zn含量达到 67. 3%, 72. 3%, 71. 3% ,Na和 K 的含量 9. 1%,7. 8%左右,其主要组成也是锌和碱金属。

综上所述,锌在高炉内的富集,对高炉生产造成了一系列的负面影响,限制高炉各项经济技术指标的进一步提升,其富集到一定程度时,会有不同的表现,高炉操作者要及时采取措施应对,防止出现更加恶劣的影响。

3 改进措施

(1) 严控烧结匀矿配加固废二次资源的比例。加强原料配矿管理,严格控制匀矿当中配加高炉除尘灰等二次资源的比例,确保烧结矿锌含量控制在0. 008%-0. 012%。

(2) 开发转底炉脱锌工艺。 2016年下半年转底炉投产运行,对高炉除尘灰、炼钢OG泥等含锌物料进行脱锌处理,将锌元素铁前的富集循环打开出口。经过不断地摸索研究,目前转底炉脱锌率基本达到88%-90%的水平,产物金属化球团含锌量降低到0.2%-0.3%的范围,大大缓解了高炉直接消纳含锌二次资源的压力。

(3) 动态控制入炉锌负荷水平。根据高炉锌平衡计算的结果,将入炉锌负荷控制在0. 015-0. 020 kg/t之间,高炉内部锌富集严重时,锌负荷采取下限控制;高炉处于排锌状态、锌富集情况较轻时,采取上限控制。

(4) 定期采取排锌、排碱措施。利用每次定修时机,对风口小套的结圈物、风口前沉积附着的锌金属和碱金属混合物进行彻底的清除;休风料碱度下放,放慢提负荷过程,保持充沛的炉温,布料制度临时以打开中心为主,保持强有力的中心气流,利用煤气流带出方式进行排锌、排碱。

(5) 日常高炉气流调整以“开放中心,兼顾边缘”为主。安排炉顶布料顺序时,含锌较高的金属化球团布于中心区域,高炉操作坚持“开放中心,兼顾边缘”的方针,保持通透有力、充沛的中心气流,通过高温煤气流和炉顶除尘灰带走大量的锌和碱金属,达到排锌的目的。

4 结束语

通过锌平衡公式,滚动跟进高炉锌富集的程度和阶段,将锌元素的富集可量化、数字化,及时采取必要的干预防治措施,能够最大限度地避免锌富集对高炉稳定生产的不利影响。钢铁行业环保要求日益严格,湛江钢铁率先实现固废不出厂,面临入炉锌负荷高的问题,通过对高炉锌平衡的量化计算和严格把控,根据高炉内部锌富集程度,及时采取一系列降锌、排锌的有力措施,确保高炉炉况稳定顺行,使得锌对高炉生产的影响始终处于可控状态,湛江钢铁1#高炉实现了长期稳定、高产、高煤比的生产实践,各项经济技术指标保持国内大高炉前列。

5 参考文献

[1] 邱金龙,吴长生.高炉碱金属与锌负荷的测定及控制[J].梅山科技,2012,(6):5-9.

[2] 郭卓团,郝忠平,全子伟,等.包钢4号高炉锌平衡研究及抑制措施[J].炼铁2009, 28(2):42-44.

[3] 徐海波,孙艳芹,李燕江.抑制高炉锌危害的措施[J].河北联合大学学报(自然科学版),2015,37(3):48-51.

[4]王雪松,付元坤,李肇毅.高炉内锌的分布及平衡[J].钢铁研究学报,2005,17(1):68-71.

[5]于淑娟,郭玉华,王 萍,等.锌在钢铁厂内的循环及危害[J].鞍钢技术,2011,(1) :13-15.

[6]焦克新,张建良,左海滨,等.锌在高炉内渣铁中溶解行为计算分析[J].东北大学学报(自然科学版),2014,35(3):383-387.

(责任编辑:zgltw)