-

王亚力 卢金伟 刘丹凤 杨立新

(武昆股份技术中心)

摘 要 本文对昆钢为响应云南省钢铁行业去产能政策实施,各基地关停1 000 m3以下级小高炉,开1 000 m3以上级大高炉组织单系统生产模式以来的炼铁技术进步进行总结,并以“问题”为导向,对标国内先进标杆,对制约昆钢炼铁技术进步的一些“关键问题”进行探讨,供炼铁工作者参考决策。

关键词 稳定性 利用系数 有害元素 煤气利用率

1 前言

为贯彻落实国家对钢铁行业产能过剩供给侧结构性改革,昆钢于2014~2015年期间,先后关停七座涉及总容积3 310 m3高炉炼铁产能,至2016年以来,四个生产基地均只开一座1 000 m3以上级大高炉组织单系统生产,炼铁工作者通过不断强化铁前各工序的系统协同,夯实设备维护管理,持续优化用料结构与高炉操作参数,开展褐铁矿冶炼攻关,高炉加废钢新技术开发应用等基础研究、技术攻关与生产管理工作并取得显著成效,本文对该阶段炼铁技术进步进行了回顾、总结,并从生产计划管理、原料质量管控、铁水质量控制、关键操作参数指标等方面对标国内先进标杆,对制约当前及今后昆钢炼铁技术进步的一些“关键问题”进行探讨,以期为昆钢炼铁技术迈上“高效、低耗、优质、长寿、环保”新台阶提供借鉴。

2 近年来昆钢炼铁技术进步回顾

2.1 用矿结构持续优化,综合入炉品位大幅提升

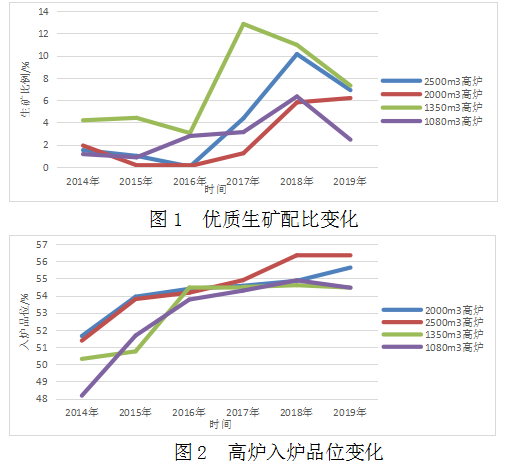

单系统生产模式以来,得益于钢材市场持续稳定,炼铁工作者紧跟铁矿石资源市场,时时跟踪进口矿62普指价格指数变化,强化采、产信息沟通,及时开展新矿种试验研究、性价比测算、生产影响评估、工艺参数优化应对等工作。在性价比综合测算占优条件下,一批优质铁矿石资源如巴西球、美国球、印度球等得以开发应用,优质生矿使用比例提高,高炉用矿结构持续优化,入炉品位提高[1](图1~2)。

2.2 “节能降耗”综合冶炼技术持续进步

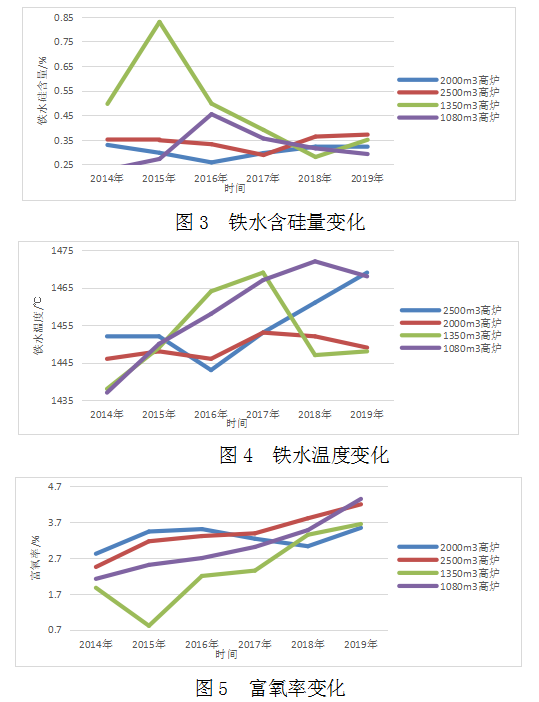

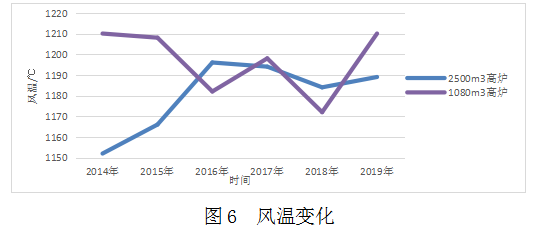

针对综合入炉品位提高,渣比下降,对改善高炉料柱透气性、提高入炉风量有利的实际[2],炼铁工作者持续开展高炉送风与装料参数优化。利用卡鲁金顶燃式高效节能热风炉装备优势,组织开展热风炉掺烧转炉煤气、烧炉、送风工艺参数优化等工作,高炉低硅冶炼、高风温高富氧综合鼓风等“节能降耗”综合冶炼技术持续进步(图3~6):2 000 m3级高炉铁水w(【Si】)长期保持在0.35 %较低水平(2019年全国309座高炉平均0.44 %),1 000 m3级高炉持续下降;富氧率屡创新高,2019年2 500 m3、1 080 m3高炉长期稳定在5 %,在同期全国57户钢铁企业中排名第六;1 080 m3、2 500 m3高炉风温稳定在 1 170 ℃以上,优于国内平均(2019年57户钢铁企业平均1 155℃),2019年1 080 m3高炉风温1 210 ℃,最高达到1 230 ℃,接近国内先进(2019年天津钢管1 232 ℃)。

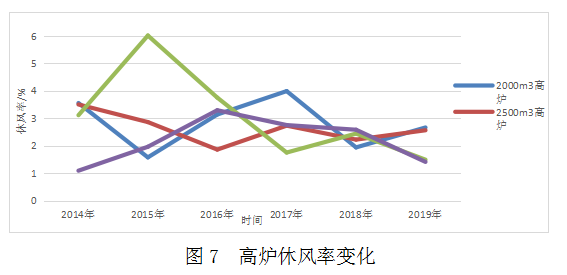

2.3 单系统生产模式日趋稳定

针对单系统生产组织模式可能带来的工序间相互制约问题,各基地、各工序通过加强设备维护管理、细化落实设备包机责任制、强化工序间的沟通协同等基础管理工作,单系统生产模式日趋稳定,高炉保持长期稳定生产,休风率保持较低水平并趋于稳定:2019年1 350 m3、1 080 m3高炉休风率仅为1.49 %、1.41 %,取得全年休风率≤1.50 %的较低好水平(图7)。

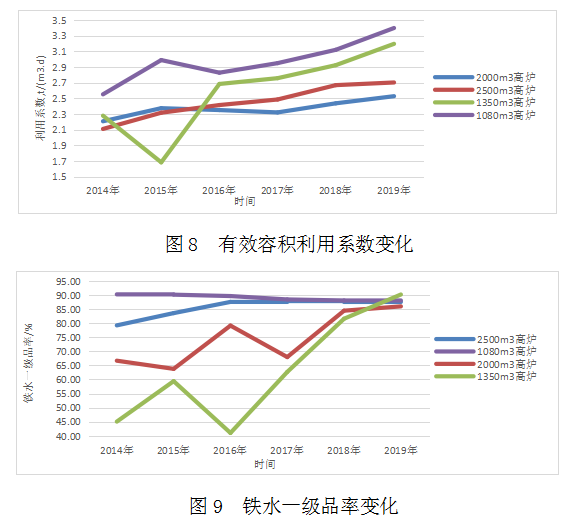

2.4 产能充分释放,铁水质量稳步提升

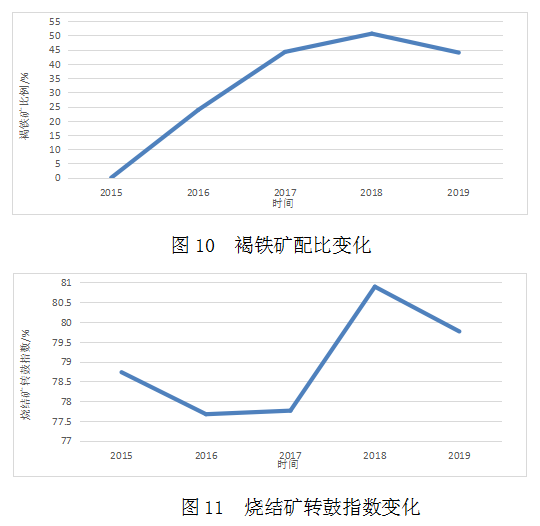

用矿结构持续优化,低硅、大风量、高富氧率等综合冶炼技术提升,设备维护基础管理工作夯实,高炉入炉品位、入炉风量、富氧率提升,铁水含硅、休风率持续改善趋稳,高炉产能得到充分释放,有效容积利用系数大幅提升[3]。2019年,1 080 m3、1 350 m3、2 000 m3、2 500 m3有效容积利用系数分别达3.40 t/(m3.d)、3.20 t/(m3.d)、2.53 t/(m3.d)、2.70 t/(m3.d),均创历史新高(图8)。在关停3 310 m3高炉产能的情况下,铁水产量达711.29万t,仅比2014年769.75万t减少58.46万t。用矿质量改善S负荷降低(6.00 kg/t↓4.00 kg/t),基础管理、工艺参数及操作水平的持续提升,铁水一级品率得以改善(图9)。

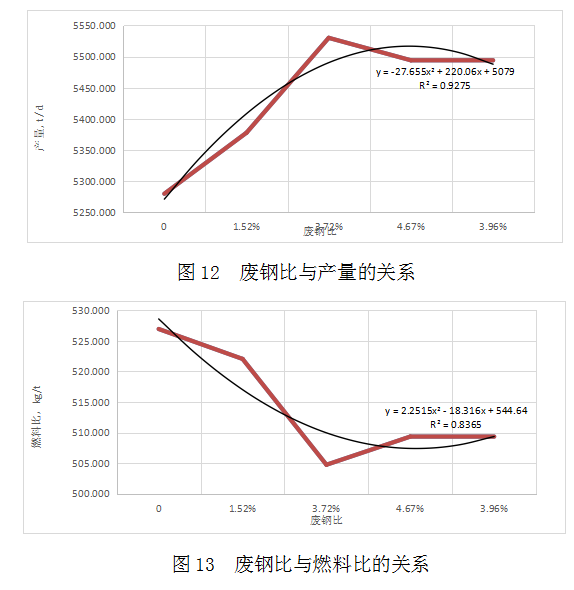

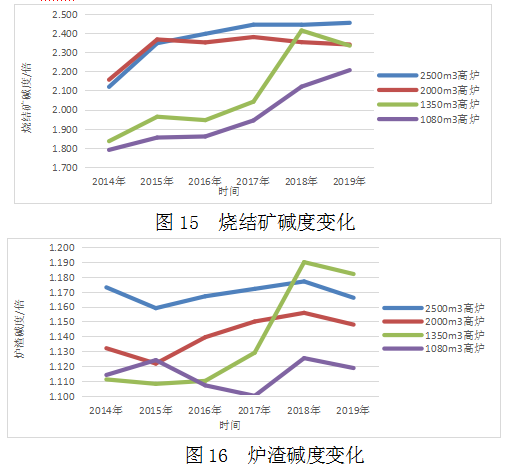

2.5 褐铁矿冶炼攻关成果丰硕

2016年以来,为实现高结晶水褐铁矿资源的高效使用,组织开展燃料结构、燃料粒度、工艺参数、熔剂结构、碱度等系列试验攻关工作,实现褐铁矿配比长期保持在45 %以上,最高达65.52 %,烧结矿转鼓指数78 %以上的工业性稳定生产(图10~11)。

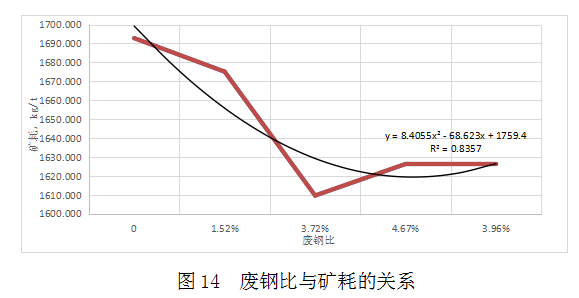

2.6 新技术开发应用成效显著

针对2 000 m3高炉风机能力与氧气供给不足,产能偏低实际,2018年年底,炼铁工作者决定组织开展高炉加废钢“提产降耗”新技术开发应用工作,通过开展实验室试验研究、废钢耗热计算、负荷调整以及加入方式论证、工艺装备改造、废钢尺寸标准制定等研究工作,全方位打通高炉加废钢冶炼新工艺。2019年合计添加废钢3.92万t,废钢比最高达6.93 %。在2 000 m3高炉条件下,产量提升,燃料比、矿耗下降与废钢比具有极强相关性(图12~14),为今后昆钢高炉使用废钢提供技术支撑。

3 昆钢炼铁技术进步“关键问题”探讨

3.1 关于有效容积利用系数

高炉适宜的有效容积利用系数应结合高炉装备水平与精料管理水平[4] [5] [6],以实现高炉“操作可控、炉况稳顺、高效低耗、长寿”为总目标。总结昆钢2016年~2019年的炼铁生产,在总容积6 930 m3不变的情况下,铁水产量631.38万t→612.83万t→668.23万t→711.29万t,最高与最低差距达100万t。2019年,昆钢高炉入炉品位比国内同级别高炉平均低2个百分点,有效容积利用系数1 080 m3高炉3.44 t/(m3.d)比国内平均高0.18 t/(m3.d),1 350 m3高炉3.24 t/(m3.d)比国内平均高0.52 t/(m3.d),2 000 m3高炉2.60 t/(m3.d)比国内平均高0.14 t/(m3.d),2 500 m3高炉2.73 t/(m3.d)比国内平均高0.37 t/(m3.d)。但深入分析近年来在原燃料质量改进方面付出的代价,并没有取得高炉炉况的“稳、顺、优”运行与“燃料消耗”下降的效果,2019年2 000 m3高炉踏料18次、悬料座炉11次,2 500 m3高炉踏料16次、悬料座炉34次,与马钢、宝钢、武钢、首钢、川威等优秀企业高炉保持3年以上不悬料座炉差距较大。有效容积利用系数稳定,方能实现高炉长期“稳、顺、优”运行,结合近年来的生产实践,在昆钢条件下,适宜的有效容积利用系数1 080 m3高炉为3.30±0.10 t/(m3.d),1 350m3高炉为3.10±0.10 t/(m3.d),2 000 m3高炉为2.45±0.05 t/(m3.d),2 500 m3高炉2.50±0.05 t/(m3.d)。

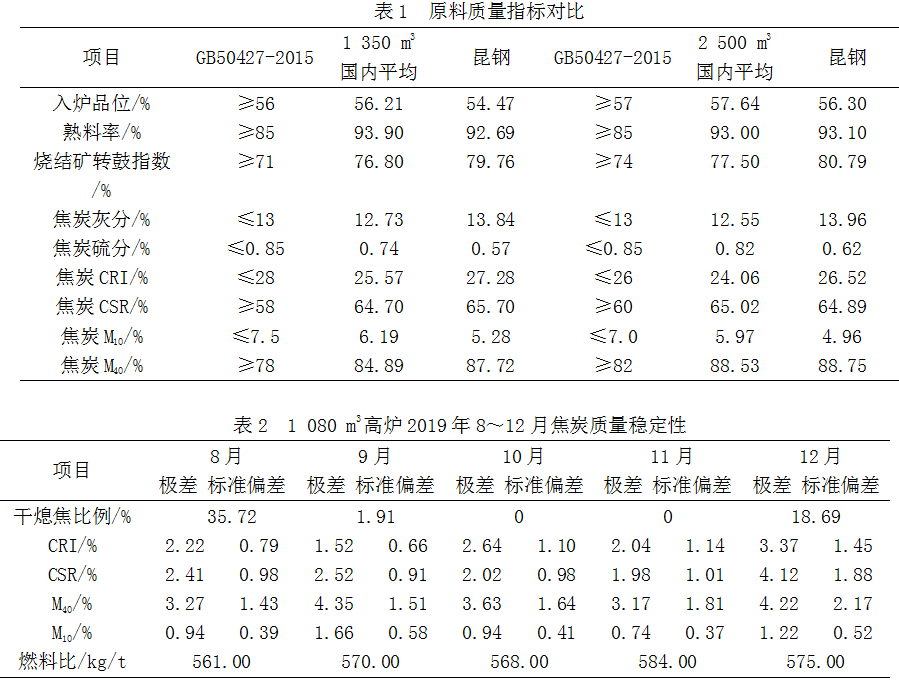

3.2 关于原料质量

将2019年昆钢1 350 m3、2 500 m3高炉与国内同级别高炉平均值、GB50427-2015国家标准关键原料质量指标值进行比对(表1),可见:昆钢入炉品位、焦炭灰分、焦炭CRI指标略差,其余指标均优于国内平均、国家标准,但高炉并未实现“稳、顺、优”运行。简析为原料质量指标稳定性差较差,以2 500 m3高炉2019年用焦情况为例:品种高达19种,CRI最高29.27 %,最低24.12 %,极差5.15 %;CSR最高67.37 %,最低61.52 %,极差5.85 %;M10最高6.16 %,最低4.12 %,极差2.04 %;M40最高91.82 %,最低85.76 %,极差6.06 %。

高炉冶炼钒钛矿的关键在“炉温”稳定,炉温稳定的关键取决于原料质量的稳定。川威1 750 m3高炉钒钛矿使用比例55 %,渣中TiO2含量20 %,高炉保持连续四年的“稳、顺、优”运行,实现燃料比510 kg/t的优秀水平,关键在于其从追求原料质量指标的提高转向追求原料质量指标稳定性的提高。川威高炉对焦炭焦炭质量的控制要求为:90 %以上干熄焦,品种≤3种,CRI、CSR、M40波动范围不能超过±1.00 %,M10不能超过±0.50 %,任何一项指标超过控制范围影响到高炉顺行。昆钢1 080 m3高炉2019年8月6日实施钒钛矿冶炼,焦炭冷、热态指标波动范围逐月扩大(见表2),8~12月焦炭平均CRI28.14 %→27.37 %→27.39 %→27.45 %→27.34 %,CSR63.94 %→65.11 %→64.27 %→64.77 %→64.65 %,焦炭质量改善了,但高炉顺行程度却逐月下降,燃料比逐月升高。因此,应从“追求原料质量指标的提升”转向“追求原料质量指标稳定性提升”观念转变。

3.3 关于有害元素

有害元素K2O+Na2O、Zn在高炉内循环富集,是高炉寿命短、炉墙结厚,渣皮不稳的关键因素[7]。近年来,昆钢高炉基本3~5年就要中修及在生产中频繁发生渣皮脱落引发的炉况失常事故,就是K2O+Na2O、Zn负荷太高所致。昆钢2 000 m3高炉Zn负荷长期在0.80 kg/t以上,2019年达1.60 kg/t,最高曾达2.50 kg/t,2 000 m3级高炉K2O+Na2O负荷长期在4 kg/t左右,1 000 m3级高炉长期在6~8 kg/t,远高于高炉炼铁工程设计规范国家标准(GB 50427-2015)对K2O+Na2O≤3.00 kg/t、Zn≤0.15 kg/t要求[4]。总结国内取得长寿、长期稳顺的高炉,如宝钢、首钢、武钢的高炉寿命十年以上,三年以上不悬料座炉,得益于他们对有害元素负荷的严格控制,Zn负荷达到0.20 kg/t、K2O+Na2O负荷达到3.50 kg/t就坚决采取措施抑制。通过对昆钢高炉有害元素来源调查,70~80 %的K2O+Na2O、80~90 %的Zn由烧结矿带入,其中烧结矿中的K2O+Na2O约70 %由矿石、30 %由内部二次资源带入,Zn约60 %由矿石、40%由内部二次资源带入。这就需从矿石采购源头上严格控制,内部二次资源处理建议引进莱钢、马钢、日钢、沙钢等应用比较成功的转底炉处理工艺,实现昆钢高炉Zn负荷≤0.50 kg/t,K2O+Na2O负荷1 000 m3级高炉≤5.00 kg/t,2 000 m3级高炉≤3.50 kg/t。

3.4 关于煤气利用率

对昆钢2 000 m3高炉2014年~2019年燃料比与ηCO的关系进行回归,情况为:回归方程y=7.3931x2-650.68x+14859,R2=0.6154,具有强相关性。实现“低耗、环保”炼铁的关键在于提高ηCO,总结近年来昆钢炼铁生产,原、燃料质量的提升并没有取得燃料比下降的效果,很大程度就是ηCO 没有提高,2019年1 080 m3高炉、1 350 m3高炉、2 000 m3高炉、2 500 m3高炉ηCO分别仅为41.58 %、41.87 %、44.16 %、45.75 %,与国内同级别高炉平均44.28 %、44.77 %、45.51 %、46.49 %还有一定差距。

操作上“扩大矿批”提高焦炭料层厚度改善料柱透气性,“提高顶压缩小压差”改善煤气利用,“扩大矿焦角差、提高鼓风动能”适当发展中心是提高ηCO的关键。目前,国内1 000 m3以上级高炉压差小于顶压30~50 KPa、矿焦角差10~13°,1 000 m3级高炉标准风速≥220 m/s,矿批≥40 t;2 000 m3级高炉标准风速≥250 m/s,矿批≥60 t,昆钢尚有较大差距。应构建以“原料稳定为基础,操作水平促提升”的工作思路,切实提高ηCO,降低消耗。

3.5 关于铁水质量

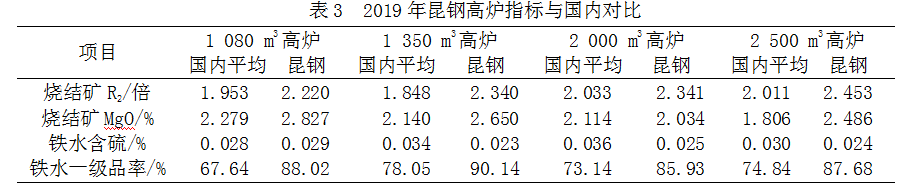

“上道工序为下道工序服务”的核心理念本身没有错,但对于长流程、多工序的钢铁联合企业来说,并不全面,以硫为例,近年来昆钢高炉硫负荷已降至4.00 kg/t左右很低水平,烧结工序仍在不断提R2、提MgO,高炉工序提炉渣R2、提镁铝比,造成了采购上努力提品位、生产上努力降品位增渣比的互相矛盾,虽然取得了铁水质量改善(见图9),但付出的成本代价太大,与2019年国内同级别高炉相比(表3),昆钢烧结矿R2、MgO控制方面依然偏高,应适当放宽铁水质量控制要求。

4 结语

高炉炼铁是一项复杂的系统工程,其成本、能耗均占钢铁企业制造成本、能耗的70 %以上,炼铁技术水平的高低,很大程度上决定了一个钢铁企业的市场竞争力与行业影响力,要实现“高效、低耗、优质、长寿、环保”炼铁目标[8],需各工序统筹协同,稳定有序、方向一致,从“原料采购与生产的高度衔接,物流运输与内部分配的高度统一,生产计划与高炉冶炼规律的高度吻合,配煤、配矿到焦化→烧结→高炉→炼钢”全系统构建 “以高炉为中心”的核心理念,就昆钢而言,尚需重点解决以下问题:

(1)高炉适宜的冶炼强度、有效容积利用系数应结合高炉装备实际与精料管理水平,从生产实践中总结而来,需保持在合理稳定的范围,不应由市场决定大起大落。

(2)“七分原料,三分操作”,高炉炼铁不一定需要最高品质的原料,但一定需要最稳定的原料,应形成以“原料稳定为基础,操作水平促提升”的工作思路。

(3)有害元素是高炉稳顺与长寿的基础,需从原料采购上严格控制,内部二次资源中的有害元素大量返回烧结进入高炉循环富集应引起高度重视,建议引进转底炉处理工艺进行处理。

(4)操作上要围绕提高煤气利用率为努力方向,应进一步从“扩大矿批、扩大矿焦角差、提高顶压缩小压差、提高鼓风动能”等有利于改善煤气利用的方面开展攻关工作。

5 参考文献

[1] 叶匡吾.关于我国球团矿质量问题的探讨[J].烧结球团.2005

[2] 马泽军、王颖生、张卫东.首钢高炉使用澳块矿的生产实践[J].首钢科技.2003

[3] 刘欣、刘志奎、刘铁龙、李淑芳、刘崇亭.济钢160 m3高炉强化冶炼实践[J].山东冶金.2003

[4] 王泰鸿.在编制炼铁车间用地指标工作中的浅见.冶金运输.1995

[5] 张福明、程树森.现代高炉长寿技术.冶金工业出版社.北京.2012.09

[6] 殷瑞钰.冶金流程集成理论与方法.冶金工业出版社.北京.2013.10

[7] 王强、麻德铭.昆钢新区2 500 m3高炉炉体长寿维护实践.昆钢科技.2019

[8] 贾利军、孟淑敏、王冰.莱钢3 200 m3高炉采用的新技术及生产实践[J].山东冶金.2016

(责任编辑:zgltw)