-

摘 要 本文是在国家对钢铁企业环保治理要求越来越高的背景下来着重分析对比各种烧结烟气脱硫脱硝方法的优缺点,最后确定采用氨法脱硫+SCR脱硝技术路线。在具体研究中先是介绍了目前脱硫方法的优点与不足,从而明确了技术路线的方向,之后是从广西钢铁烧结厂实际情况出发设计了先氨法-后SCR联合脱硫脱硝工艺,通过采用这一工艺进一步提升了脱硫脱硝效率,降低污染物排放量。最后在此基础上还设计三级水洗净化烟气,降低颗粒物的排放,进一步减少了烧结烟气对大气的污染。

关键词 烧结烟气;氨法脱硫;SCR脱硝

1、引言

钢铁企业生产过程中会产生大量大气污染物,NOX和SO2就是其中最主要的气态污染物,这些污染主要来自烧结工序。目前“国家对烧结烟气排放指标的要求日益严格,已由单一污染物控制转变为多污染物协同控制”[1]。从目前的国内普遍情况来看,钢铁企业对于烧结工序中大气污染采用的脱硫脱硝及消白方法,能耗高而且占地面积大。长此以往难免会给企业带来巨大财务压力。鉴于此,本文认为为了能够适应日益复杂的形势要求就必须要创新脱硫脱硝与消白工艺,要实现治理技术的积极创新从而降低企业污染治理成本,进而提升其竞争力。

2、脱硫脱硝技术的研究与应用

为了选择出合理的方法首先要对目前较为常见的方法展开对比分析,通过对比分析来明确各方法的优缺点。

2.1 当前最为常见的脱硫方法为干法、半干法和湿法这三种方式。

干法烟气脱硫的优点点表现在使用设备简单、占地面积小而且操作起来非常方便,其缺点表现为反应速度慢且脱硫率较低。半干法脱硫是处于干法与湿法之间的另一种脱硫方法,不管是脱硫的效率还是脱硫剂吸收率都在两者之间,这种方法的优势是不仅投资少而且运行费用比较低,它的缺点是脱硫效率比湿法脱硫要低一点。湿法烟气脱硫“是通过液相氧化-还原吸收来达到脱硫的目的”[2],湿法脱硫技术成熟且脱硫率高,它在脱硫技术中占据了主导地位。氨法脱硫属于一种湿法脱硫,其优势表现为适用范围广,脱硫效率较高,生产运行安全。其缺点表现为:氨非常容易挥发;亚硫酸铵自然氧化率底,需要强制氧化提高氧化率;硫酸铵易结晶;铵盐气溶胶不易铺集处理;对设备腐蚀性强,需做好设备防腐工作。

2.2 现阶段在工业上应用的比较成熟的烟气脱硝技术主要有SCR(选择性催化还原法)、SNCR(选择性非催化还原法)技术。

SCR烟气脱硝技术是用氨气作为还原剂,喷入到280~420℃的烟气中,并在催化剂的作用下与烟气中的NOx发生选择性催化还原反应生成N2和H2O。SCR烟气脱硝技术成熟可靠,经济合理,在燃煤电厂中应用广泛。SCR脱硝效率高,能达到90%以上,可将NOx排放浓度降至50mg/m3(标态,干基,10-12%O2)以下,达到超低排放标准。

SNCR脱硝技术也是用氨气作为还原剂,喷入到900~1100℃的窑炉中,将烟气中的NOx选择性还原成N2和H2O。SNCR脱硝工艺对烟气温度要求比较苛刻,不能很好的适应生产机组负荷的变化,对煤质多变、机组负荷变动较大的电厂,SNCR脱硝技术的应用受到限制。SNCR脱硝工艺简单,建设成本低,但脱硝效率低,大型机组SNCR脱硝效率一般只有25~45%,SNCR脱硝技术不能满足超低排放标准,一般只适用于老机组改造且对NOx排放要求不高的区域。

2.3 氨法脱硫工艺原理

氨法脱硫工艺采用氨水作为吸收剂,吸收烟气中的SO2形成亚硫酸铵溶液,在氧气的作用下将亚硫酸氨氧化后生成硫酸铵溶液,通过加热蒸发结晶工艺析出硫酸铵,经过滤干燥后得硫酸铵副产品。主要过程有吸收、氧化和结晶过程。

(1)吸收过程

在脱硫塔中,氨和SO2以离子形式反应:

2NH3+H20+S02→(NH4)2S03

(NH4)2S03+H20+S02→2NH4HSO3

伴随反应的持续,脱硫塔溶液中的NH4HSO3会慢慢增多,NH4HSO3不能吸收二氧化硫,应及时补充氨水保持对二氧化硫的吸收率。

(2)氧化过程

氧化过程主要是氧气将(NH4)2S03氧化生成(NH4)2SO4的过程:

(NH4)2S03+02→(NH4)2S04

NH4HSO3+02→NH4HS04

NH4HSO4 +NH3→(NH4)2SO4

(3)结晶过程

(NH4)2SO4溶液经加热蒸发,形成过饱和溶液,(NH4)2SO4从溶液中结晶析出,经过滤干燥后得到硫酸铵副产品。

2.4 SCR脱硝技术原理

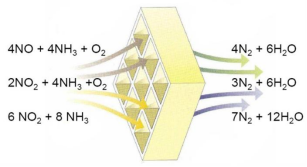

图1 SCR反应示意图

S CR(选择性催化还原法)的基本原理是利用氨气对NOx的还原作用,将体积浓度小于5%的氨气通过喷氨格栅(AIG)喷入到280~420℃的烟气中,使氨气与烟气中的NOx充分混合后,在催化剂的作用下,氨气(NH3)选择性的与烟气中的NO和NO2反应生成氮气(N2)和水(H2O)(图1)。这里“选择性”是指氨气有选择的与烟气中的NOx发生反应,而不与烟气中的O2发生反应。这个反应的控制环节是烟气在催化剂表面层流区和催化剂微孔内的扩散。

2.5 氨法脱硫+SCR脱硝工艺技术的应用

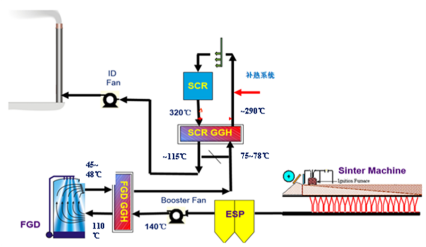

广西钢铁集团有限公司结合公司实际,采用焦化厂废氨水作为脱硫氨源,达到以废治废的效果。每台烧结机烟气脱硫脱硝系统按照“一机双塔”来设计,采用氨法前置脱硫+SCR脱硝工艺,系统的工艺流程为(图2):

先脱硫后脱硝:烧结烟气→机头电除尘器→主抽风机→脱硫烟气换热器(原烟气侧)→脱硫塔→脱硫烟气换热器(净烟气侧)→SCR GGH(原烟气侧)→补燃调温装置→SCR脱硝→SCR GGH(净烟气侧)→增压风机→烟囱排放;2台烧结机共设置4套脱硫烟气换热器,4套脱硝回转式GGH,每套脱硫塔进出口烟道安装一台脱硫烟气换热器,每套脱硝反应器下部安装一台SCR GGH,露天布置。SCR脱硝采用氨气作为还原剂,经脱硝反应器反应后,氨逃逸率小于2.5ppm。

图2 烧结烟气脱硫脱硝系统工艺流程图

2.5.1 脱硫系统

每套脱硫系统设置有1个脱硫塔及其配套设施。脱硫塔按五段循环设计,分别为降温浓缩段、吸收段、水洗段(三段),采用塔外蒸发结晶工艺进行设计;脱硫塔设计直径13.5米,总液气比不小于9,脱硫后烟气要经水洗、冷凝、除雾后才能进入脱硝系统。经过脱硫后烧结烟气二氧化硫含量≤35mg/Nm3。

脱硫塔内降温浓缩段配置2层喷淋,吸收段配置3层喷淋,水洗段配置3段喷淋。氧化槽单独设计,每套脱硫系统设置1套浆液搅拌、氧化系统及其配套设施。氧化系统能确保系统中易分解的亚硫酸铵转换成难分解的硫酸铵,避免亚硫酸铵接触高温烟气分解形成气溶胶,造成外排烟气拖尾现象。

浓缩段配置两层浓缩喷淋系统,达到降温浓缩的效果。浓缩段喷嘴采用SiC(原装进口、空心锥喷嘴),喷淋管采用FRP(采用进口亚什兰树脂高温树脂,耐磨处理,耐200℃)

吸收段配置三层喷淋系统,主要是吸收二氧化硫。将氨水与浆液充分混合均匀,要求流经每个喷淋层的浆液流量要基本相等,并确保浆液与烟气要有充分接触面以及反应时间。净化段配置三段净化喷淋系统,主要是作用是净化烟气,降低烟气中颗粒物浓度。

2.5.2脱硝系统

脱硝系统是烧结烟气净化系统的核心之一,不仅具备烟气换热、脱硝等功能,还具备净烟气消白(采用先脱硫后脱硝工艺)等功能。脱硝系统包含自SCR GGH原烟气入口烟道至脱硝后SCR GGH净烟气出口烟道之间所有工艺,包括烟气换热系统、烟气升温系统、脱硝反应器、氨水供应及喷射系统等,涉及的关键设备和设施有SCR GGH、热风炉/补燃装置、脱硝装置、氨水供应及汽化、氨喷射、吹灰及控制、催化剂系统等。除此之外还包括脱硫烟气换热器。2×500㎡烧结烟气净化系统按脱硝反应器出口氮氧化物排放浓度≤50mg/Nm3(标态、干基、16%含氧量)设计。

工艺路线:烧结主抽风机出口原烟气→脱硫GGH(降温侧)→ 脱硫塔→脱硫GGH(升温侧)→GGH(升温侧)→补燃调温装置→SCR反应器→脱硝GGH(降温侧)→增压风机→烟囱

GGH(回转式烟气换热器)是用脱硝反应器后的净烟气高温去加热反应器入口原烟气的装置,同时也降低了脱硝反应器后净烟气的温度。工作原理:在GGH壳体内分为原烟气侧跟净烟气侧,一个装满换热元件的转子在驱动装置的作用下缓慢的旋转,换热元件在净烟气侧吸收热量,在原烟气侧释放热量,从而完成净烟气对原烟气的加热过程。

补燃系统 在GGH换热器的原烟气侧出口、SCR入口烟道段设置烟气补燃装置,以焦炉煤气为燃料。补燃设备:(1)焦炉煤气燃烧器:在GGH原烟气出口下游的脱硝入口烟道前段,设计补燃装置的点火烟道,沿烟道宽度方向设焦炉煤气燃烧器。(2)燃气系统:压力测点仪表、流量测量仪表、快关阀和流量调节阀。(3)送风系统:焦炉煤气燃烧所需的空气由单独的补燃风机提供。

氨水汽化器是引脱硝原烟气(290℃)进入,将氨水加热气化并和稀释烟气充分混合均匀的装置。气化后的氨气通过喷氨格栅喷射进入脱硝入口烟道。氨水汽化器配置有3只氨水压缩空气雾化喷枪,用于向氨水气化喷入经过流量调节的氨水。

氨注射系统是脱硝系统中的重要部分,它的作用是将喷入烟道内的氨-空气混合气与烟气充分混合均匀,达到催化剂入口的设计条件,最终达到脱硝性能要求。主要有以下两方面作用:一是氨-空气混合气的注入;二是将注入的氨-空气混合气与烟气充分混合均匀。

SCR反应器安装在钢构架平台上,截面成矩形,里面安装有催化剂模块。在每层催化剂层的SCR反应器侧墙处都设有催化剂装载门,且每个催化剂层都设有检修人孔,方便在机组停运时进入SCR反应器内检查催化剂模块。原烟气水平进入SCR顶部,然后垂直向下通过SCR反应器,通过导流板使进入的原烟气均匀地分布到各催化剂模块,以达到最佳选择性催化还原脱硝效果。

3、应用效果分析

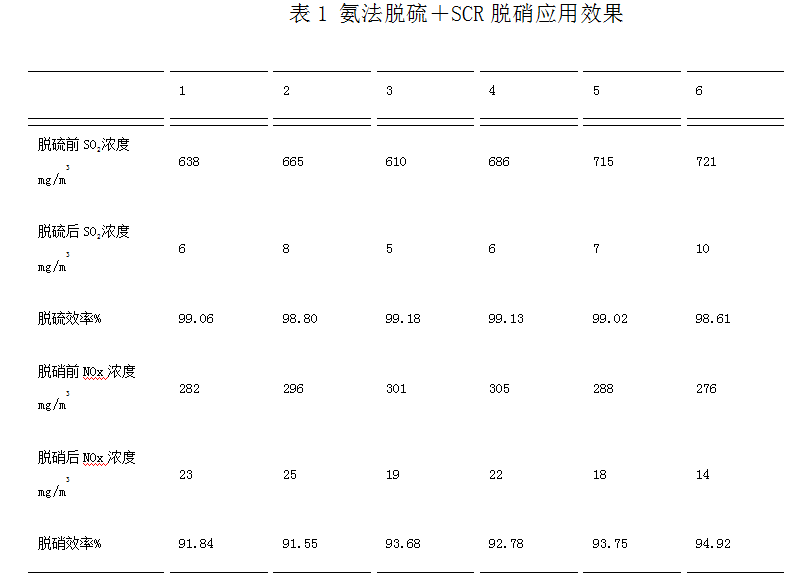

对于应用效果可用下表1表示:

按照国家对于钢铁行业烧结烟气排放标准的规定,烧结烟气SO2排放≤35mg/m3,NOX排放需要≤50mg/m3,而通过观察表1可以发现,利用氨法脱硫+SCR脱硝技术对烧结烟气进行专门处理之后效果是非常明显的。在入口SO2浓度≤2000 mg/m3,NOX浓度≤400 mg/m3,能保证出口SO2浓度≤35mg/m3,NOX浓度≤50 mg/m3,脱硫效率≥98%,脱硝效率≥87.5%,是符合国家超低排放相关标准的。烟气经过脱硫系统水洗后,实际检测外排颗粒物浓度≤5mg/m3,真正达到超低排放水平。这充分说明采用氨法脱硫+SCR脱硝技术来处理烧结烟气是可以达到超低排放水平的。

4、结语

本文对广西钢铁500m2烧结烟气氨法脱硫+SCR脱硝技术进行了介绍,事实证明氨法脱硫+SCR脱硝技术是目前成熟可靠的烧结烟气处理技术,脱硫效率能达到98%以上,脱硝效率能达到90%以上,能有效降低脱硫脱硝运行成本。为了科学应用这种技术,本文分析了氨法脱硫+SCR脱硝技术在广西钢铁500m2烧结烟气处理中的应用状况。事实证明氨法脱硫+SCR脱硝技术的应用能有效提升烧结烟气处理效率,使烧结烟气中SO2、NOX、颗粒物外排浓度真正达到超低排放水平,在烧结烟气处理中有很好的应用前景。

5 参考文献

[1]纪光辉.烧结烟气超低排放技术应用及展望[J]. 烧结球团,2018,43(2):59.

[2]王旭.烧结烟气脱硝工艺的探讨 [J].资源节约与环保,2017(9):7-8.

(责任编辑:zgltw)