-

孙育柱

西钢矿冶公司高炉作业区

摘 要 对2#高炉焖炉,开炉及达产情况说明,2#高炉炉容450m,单出铁口,2022年4月15日因疫情原因被迫焖炉停产,原计划焖炉30天,后因本市疫情防控有力,开炉时间提前,焖炉时间共计12天,恢复过程组织得当,技术措施到位,过程控制严密,58小时各项参数恢复至正常生产时的状态。

关键词 焖炉 开炉 出铁 开风口

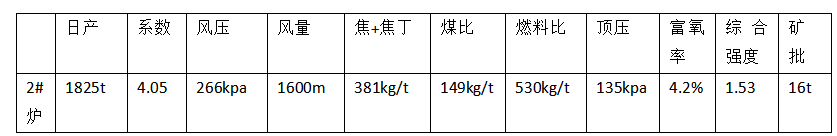

2#炉停炉前生产概况,因前期停炉检修后,原燃料质量变差,以及检修时上部粘结物大量下落至炉缸,造成炉缸严重堆积,后期炉况运行较差,3月至本次停炉前炉况运行较好,指标达到了本年度最好指标:

1 焖炉过程:

1.1 焖炉计划:

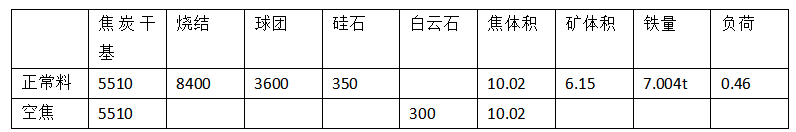

本次因受疫情影响焖炉初步计划为30天,按计划焖炉料加入时间为4月15日2:40开始集中加焖炉净焦66t,之后加空焦共计63.8吨(空焦构成:焦炭5800kg +白云石300kg,循环11批),之后走正常料6批(正常料矿批12t,组成:烧结矿70% +庆华球团15%+双利球团15%+硅石350kg,硅2.0%,碱度0.95,焦批5800Kg,焦比780Kg/t)综合焦比选择为3710Kg/t,综合负荷0.46

1.2焖炉小结:

本次焖炉采用空料线打水法停炉,从开炉情况来看本次焖炉基本成功但存在以下不足之处:

1.2.1 焖炉过程中打水次数及打水量较多,顶温可控性差,因焦比较高料速慢,矿批应进一步缩小,减小炉顶打水量,其可尽可能防止布袋板结,节约成本,其二在复风开炉时炉内加风容易接受,保证开炉复产的顺利。

1.2.2 因计划闷炉时间初步定为30天,而后期实际闷炉时间为12天,导致闷炉料负荷过轻,复风过程中铁水硅最高达到4.0+%,渣铁流动性差,炉前劳动强度过大。

1.2.3 在正常料及空焦中带入溶剂料量较大,增加热量消耗,成本升高。

1.2.4 焖炉后打开俩小人孔,以及炉顶大放散为全开状态,导致后期炉内从上部进风过多,焦炭燃烧,料线下降明显。

1.3 本次闷炉效果:

闷炉后卸掉全部直吹管,因备件原因小套未拆,里面用黄沙填实,外层砌砖堵泥,最外层用黄油封死,四小时后停高压水,常压水水泵压力由正常的0.52kpa逐步下调至0.46kpa.

1.3.1 从刚送风的前几炉铁口喷出的渣铁量来判断,喷出的渣铁量较少,焖炉前炉缸残余渣铁排放较为干净,保证了炉缸透液性。

1.3.2 焖炉后至送风时料线下降约1m,以及检查风口时风口前有一定空间,以及一些焦炭灰烬,说明焖炉风口密封不是很严密,还存在一定漏风情况。

1.3.2 从拆完风口后烧铁口时焦炭不断下落,风口前基本无残余渣铁,以及烧铁口时炉顶有白烟冒出,说明炉内上部透气性良好。

2 送风前准备工作:

2.1 处理风口:25日中午13:00开始扒开风口,清理风口前残渣铁和焦炭余烬,从扒风口实际情况观察,风口前基本很干净,均无红焦炭出现,但都存在一定空间。检查完风口后,留15/16/1/2#风口后,其余风口均用有水炮泥和砖堵好,之后装直吹管及风口小套送风装置,装完之后检查有无漏风情况并调整。

2.2 烧铁口:焖炉开炉时保证进风风口与铁口相通是开炉送风的必要条件。联通风口与铁口,使风口与铁口不仅要透气,还要保证其透液性。26日下午14:00开始烧风口,拆完中套后开始从1#/16#风口向下烧铁口,同时铁口用开口机按正常角度开至1.5m后,用氧管开始烧氧,持续烧氧2小时后,从铁口拔出的氧管观察有渣铁带出,烧氧4.5小时后,18:30从铁口烧氧风口可以看到有火焰冒出,之后从2#/15#风口向下烧氧1小时后烧开,开始装1#/2#/15#/16#风口中小套及直吹管,于20:16送风。

3 送风复产过程:

3.1 送风制度的选用:

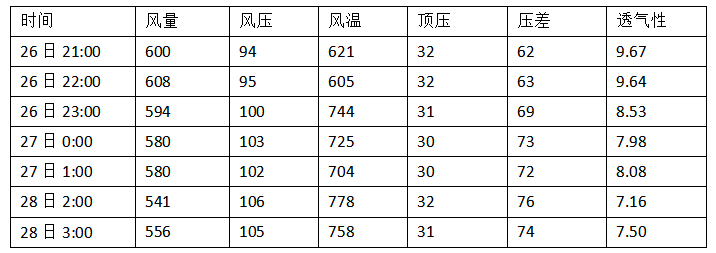

送风时1#/2#/15#/16#风口与铁口相同,送风后第一个小时风压为61kpa,压差60kpa,开风口前送风制度的选用如下表

刚开始送风,主要是软熔带的形成过程,要求快速提高热风温度,故风量风压应大于正常生产的参数,风压使用系数均大于1.0,因焖炉开炉进风风口数少,风量小,冶炼周期时间很长,而炉缸及上部料柱温度低,要快速提高炉缸温度,若要等开炉料下达来提升炉缸温度,时间很长,而风温是最廉价且最快的提升炉缸温度的手段,所以开炉风温是关键,而本次开炉前期风温均未达到800度,期间因1#热风炉蓄热能力差,风温产出低,在前期送风过程中,1#热风炉风温一直在600度左右,1#热风炉停止送风,由风温能力强的2#/3#热风炉一烧一送,后期渣铁温度上升后1#热风炉和3#热风炉并联送风,来提高1#热风炉的风温。前期引煤气后顶压一直维持在30kpa左右,其目的:一是常压状态更有利于上部料柱透气性的提高从而疏松料柱,二是一定的顶压可以降低煤气流速,提高煤气利用率,提高炉内温度。

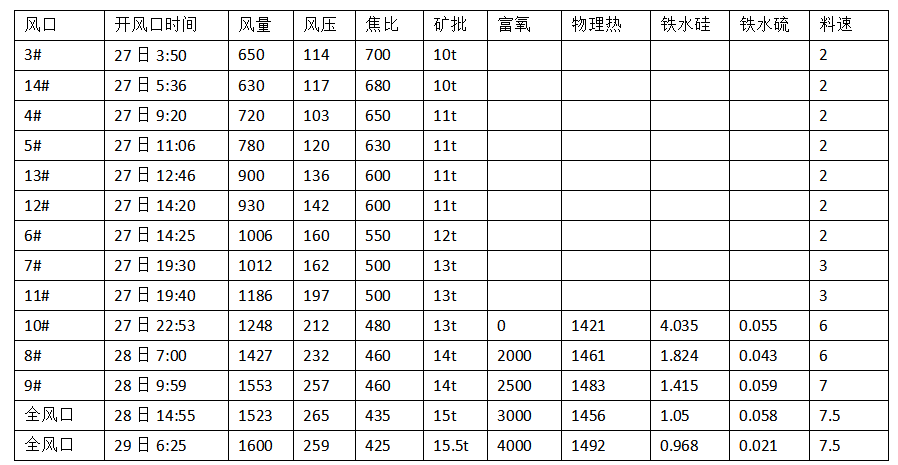

28日3:50风口逐渐变亮,铁口出来的渣铁量增大,开始开第一个风口(3#)之后逐步恢复各项参数;

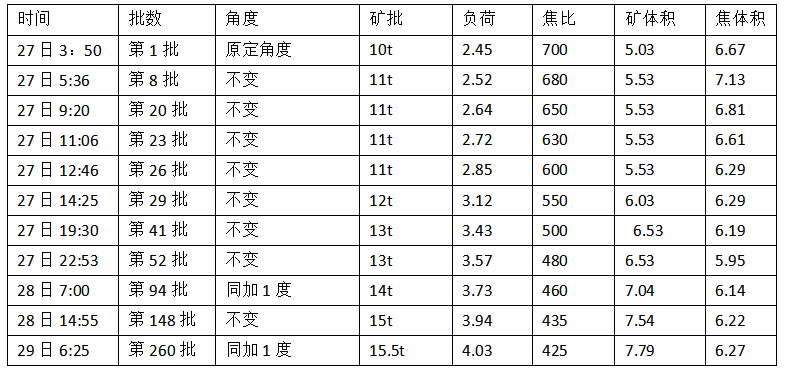

具体过程如下表

3.2 上部调剂:

本次开炉布料角度为:

焦:33(3) 31(3) 28.5(2) 25.5(2) 焦平均角:30

矿:30.5(3) 28.5(3) 26(3)矿平均角:28.333 角差:-1.677

前面说到开炉的两个关键一个是风温,另一个是煤气利用,本次开炉时未采取大放边的方式开炉,目的是尽快提升炉内温度,缩短炉子恢复进程,尽快达产。送风时北尺料线深度为4.066m,南尺料线深度为2.578m,布料角度在正常生产的角度基础上同退两度,后期根据炉温及炉内透气性情况逐步外扩角度,从后期开炉渣铁排放情况来说,一周期后渣铁物理热起势很快,在前期炉子恢复过程中再没加净焦,煤气利用达到了预期的效果,炉温趋势也易于把控。炉温把控在恢复过程中尤为重要,炉温过高或过低都会使炉前劳动强度加大,拖延炉子恢复时间,后期降焦比与开炉料下行时间和位置的把握是重点,具体调整过程如下表:

3.3炉温与造渣制度的调配

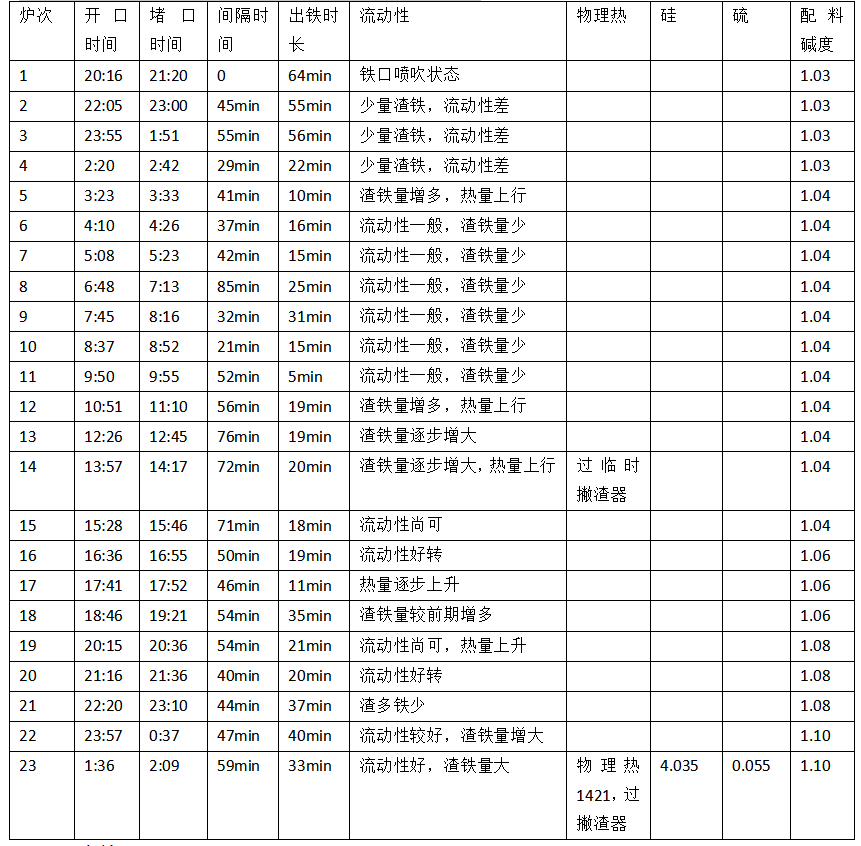

开炉过程由于受疫情影响,非计划开炉,负荷过轻,导致后期铁水含硅过高,渣碱度过高,渣铁流动性差,增加了恢复难度,开炉过程不需要高硅,但需要较好的物理热保证渣铁流动性,尽快恢复各项参数,顺利达产。前期焦比高未上调炉渣碱度,焦比降至600kg/t以下时逐步上调炉渣碱度,开炉渣铁排放过程如下表

4 小结:

4.1 本次焖炉至开炉的关键

总体来说,本次焖炉12天,恢复过程较为顺利,30小时过撇渣器铁水进灌,37小时全风口送风,58小时氧气加至4000,日产达到1600t,进入正常生产状态,做足了以下主要工作:

4.1.1 整个焖炉过程按计划进行,焖炉料按计划入炉,

4.1.2 设备保障到位,恢复过程中设备未出任何故障影响炉内;

4.1.3 恢复过程未大放边操作,煤气利用好。

4.1.4 后期降焦比节奏快,降低了炉前操作难度。

4.1.5 整个恢复过程来说,未出现风口涌渣现象,炉前操作组织有力。

4.2 存在以下不足

4.2.1 外围方面来说:

4.2.1.1焖炉后炉顶人孔为开状态,炉顶放散为全开状态,上部密封性不好。

4.2.1.2 烧风口时,中套拆完应及时把中套上部用有水炮泥堵住,原因是:1),防止上部焦炭下落,风口与铁口不容易烧开;2),烧铁口时焦炭着火后,不断有风在烧风口过程中向上流动,造成一部分渣铁提前融化,在送风后,1#/16#风口凉渣铁大量下落,风口变黑,不利于炉温提升,后期减风操作,影响炉子恢复进程。

4.2.1.3 送风后出铁过程中,28日早晨8:00,铁口烧不开风口长时间泛渣,原因分析:因刚送风炉缸没有热基础,虽然风口与铁口已经相通,但是不断下落的凉渣铁在铁口附近逐步沉积再次凝固,造成底部凉渣铁凝固面上升,铁口在原来的角度不容易烧开,所以闷炉刚送风后烧铁口时烧铁口时角度应随着渣铁排放逐步放小,待渣铁物理热上升,渣铁量增大再恢复正常角度开口,有利于凉渣铁尽快排出炉缸,防止因长时间烧不开铁口,造成风口涌渣,甚至休风重新烧铁口。

4.2.1.4 由于炉内加风缓慢,未熔化足够的渣铁,前期开口出的渣铁少,主支沟长时间未出铁温度低,渣铁出来后迅速固结,流动性差,造成铁前人员劳动量大,开口时间过长,又耽误炉内加风,形成恶性循环,延长了炉况恢复时间。

4.2.2 炉内操作方面:

4.2.2.1 炉温控制方面:28日22:00炉温下行过快,最低至硅0.344%硫0.088%,物理热下行至1401度,物理热过低,容易造成凉渣铁在炉缸再次堆积,延误炉缸恢复进程,在炉况恢复趋于正常时,不宜操之过急,降焦比放炉温不宜过快,做好碱度与炉温匹配,尽可能将炉温做到上限,保证充足的热量在炉缸完成热交换,随着炉缸凉渣铁熔化,需吸收大量热量,以防止炉温碱度下行过快,出现炉况反复;

4.2.2.2 碱度控制方面:炉温回升过程中,未按计划开炉,负荷过轻,硅最高达到4.035%,炉渣碱度升高,炉渣碱度与预算发生较大偏差,渣铁粘稠,流动性差,加大了炉况恢复难度;

4.2.2.3 整个恢复过程中前期炉温上行,料速偏慢,炉顶温度过高。顶温过高容易烧坏箱体内布袋,缩短布袋使用寿命,在炉内来说,顶温长时间居高不下,炉顶一直打水,不利于炉内温度的提升,增加消耗。

4.2.2.4 从渣铁流动性来看,本次开炉过程渣铁流动性偏差,可以考虑多加锰矿。

本次开炉,30小时过撇渣器铁水进灌,37小时全风口送风,58小时氧气加至4000m/min,日产达到1600t,进入正常生产状态,本次顺利开炉,为矿冶公司本年度产量任务打下了坚实的基础。

(责任编辑:zgltw)