-

赵 康 黄 科 牛海荣 解天华 高红娟 李 颖

(云南天朗节能环保集团有限公司)

摘 要 在管道输送行业中,矿物浆体管道输送环节经常出现固体颗粒磨损弯管,致使管道系统泄漏失效的现象。本文借助软件仿真,对弯管中固体颗粒及流体运动情况做分析,解析磨损原理、预测损坏位置、提出防治措施。为浆体管道输送工艺优化及设备改造提供参考。

关键词 浆体 输送 弯管 磨损

1 前言

管道输送是一种新型的物料运输方式,区别于传统的靠车辆、船舶实现的搬运。早期的管道输送技术被用来运送石油、天然气、水这类单一的介质。随着技术进步,如今的管道输送技术已经在多种物料混合物的输送方面得到了应用和推广。但是在“矿物浆体”这类固液两相流的输送过程中,固体颗粒对管道的磨损控制却一直都是行业内难以解决的问题。以铁精矿浆的管道输送工艺为例,高浓度高压力输送段的工艺可以通过添加药剂或调整矿粉粒径比例等方式来改变浆体的流动特性,进而达到控制输送过程中浆体对管道磨损的目的;而矿山选厂到泵站浓密机这个环节却多以低浓度矿浆的形式使用管道输送,由于没有相对精准的矿浆PH控制,也不能保证持续稳定的矿浆浓度,这样一来就加速了固体颗粒对管壁的磨损。

以弯管为例,采用一种相对科学的方式,判断固体颗粒在弯管中运动的规律以及磨损的原理,寻找更多的途径来降低磨损带来的危害,进一步降低矿浆管道输送系统的停机率,成为管道输送行业中高效运营服务的发展方向。

2 磨损原因分析

2.1磨损位置的集中分布

矿物浆体(简称矿浆)由带有一定温度的水和固体矿石小颗粒按照一定的比例组成,固体矿石小颗粒粒径分布多在-200目至-325目之间,通常低浓度时为浑浊液体,高浓度时为流动性膏体,经过矿浆泵的挤压后在管道中以均质流的状态向前推进。从微观上看,固体颗粒浸泡在水中,随着水的流动而被动获得向前的动能,单个的颗粒运动表现为移动、爬升和旋转。当颗粒物接触管壁时会对管壁形成相对滑动摩擦和撞击,管壁材料也随着撞击产生局部的拢脊、凹陷,反复多次的压平和拢脊导致管壁金属局部出现表层冷硬化,最终出现疲劳以及逐渐剥离并脱落的现象。管道内壁金属经过多次的剥离脱落可导致管材破损泄漏,管内压力逐渐下降,影响管道输送系统的密闭性、连续性。反复的更换失效的弯管,增加了系统的停机率,增加了生产成本,影响经济效益。

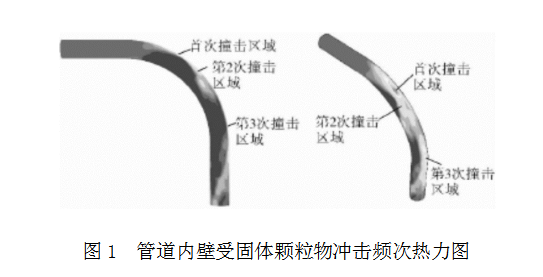

以常见的90°弯管为例,运用流体运动仿真软件Fluent 15.0对浆体输送中的弯管做流体运动模拟,以此观察矿浆中固体小颗粒在管内运动的轨迹。弯管两头的直管设为无限延长,对照大红山铁精矿日常输送工艺参数,将管内流体默认为满管流,浆体浓度65 %,并且将流速设置为7 m/s,温度为35~42 ℃,管内压力1~16.5 MPa,刚性管材,内径φ273 mm,经过流体运动仿真结果呈现图1(管道内壁受固体颗粒物冲击频次热力图)。固体颗粒在直管中水平运动,进入弯管后与管道内壁发生多次碰撞到达另一端的直管中。

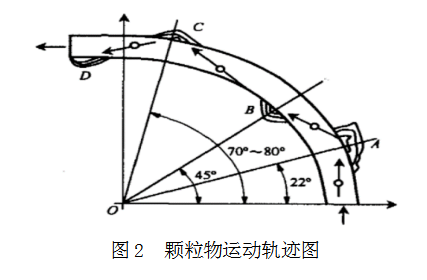

颗粒物在运动中会发生互相碰撞,动能较大者会将能量传递一部分给动能较小的,以达到平衡,逐渐越来愈多的颗粒携带相对一致的动能,表现为质量小的颗粒运动速度快,质量大的颗粒运动速度慢。运动速度不同的颗粒在管道内的撞击和反弹集中分布,见图2(颗粒物运动轨迹图),中的几个区域(A、B、C)。同时撞击区域分布在弯管起始点和曲率半径形成22°、45°、75°夹角上。

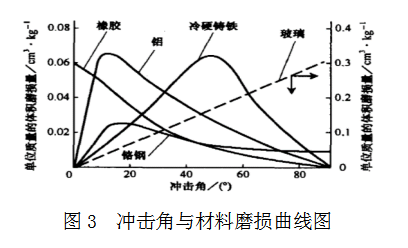

2.2不同材料耐磨特性不同

如图3(冲击角与材料磨损曲线图)所示,随着冲击角度变化,像玻璃这样的脆性材料磨损量冲击角的增大呈线性增长。金属类材料和橡胶适合用在冲击角较大的地方。对于管道内壁而言,增大颗粒物的入射角可减少进入弯管后第一次撞击带来的磨损,同时也会给管内浆体带来该系统一定的压力降。弯管的形状设计可结合压力降和磨损量两个变量来选择较为经济的入射角范围。

3 预防措施

3.1增大弯管曲率半径

从上述分析可见弯管的曲率半径与磨损量也存在着联系,曲率半径越大,弯管从局部看就越趋向于直管,固体颗粒在管壁上撞击的入射角减小,从图3可知冲击磨损也随之减小。单位法向距离内改变浆体流动方向的能力也就降低,管材使用寿命增加。由于大曲率半径的弯管受空间限制,在实际运用时需视现场情况而定。

3.2 改变弯管材质

在固体颗粒冲击较为集中的几个点增加耐磨内衬,由图3可知,如弯管中固体颗粒作用在管壁上的冲击角大于20°的冲击点可采用铬钢或橡胶,当冲击角大于60°的采用硫化橡胶等,同时也会使管材的加工技术增加了难度。

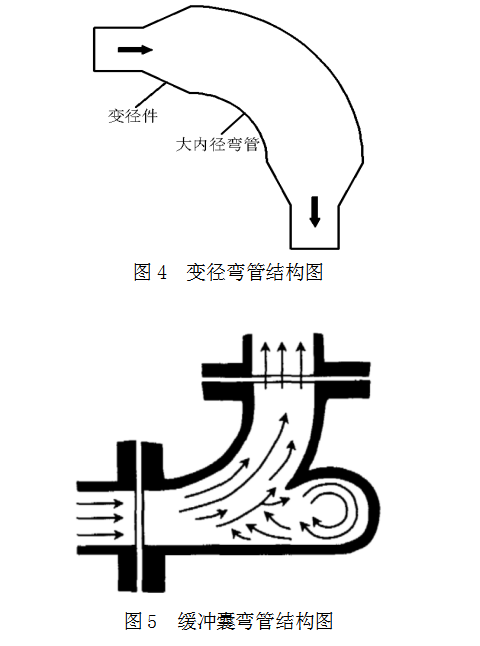

3.3改变弯管形状

改变弯管的形状方式有多种,形式多样,不必拘泥于传统弯管的形状。在满足输送要求的前提下降低流速,也就降低了颗粒物运动改向带来的冲击力,将较大内径的弯管通过变径管件与直管相连,可在弯管段降低流速形成缓冲效果如图4(变径弯管结构图)。这一方法工作原理也较为简单,我们将两批相同体积的矿浆以相同的速度分别注入普通弯管和变径弯管中,由管内矿浆体积等于管长和管径的乘积可知,大管径内矿浆的流速必然会减小。另一种方法是在弯管处增加缓冲囊,在缓冲囊中形成旋流效应,使冲击力作用在浆体本身上,从图5(缓冲囊弯管结构图)中可见流体的运动轨迹。

3.4设置辅助部件

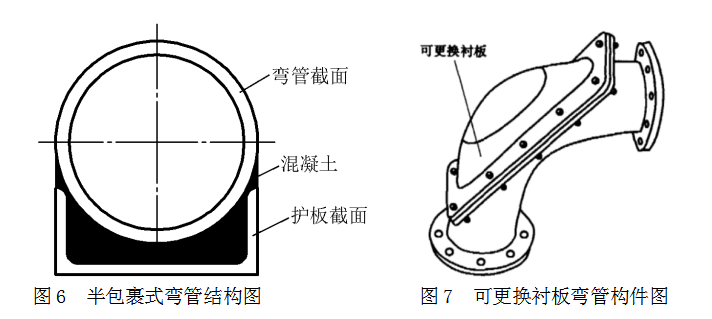

针对碰撞点的位置,加设耐磨性更高的材料,如包裹混凝土、陶瓷材料等,如图6(半包裹式弯管结构图)。当圆管被磨损泄漏之后,仍然可由管外的混凝土继续承担管材的密封作用,而且混凝土的获取降低低廉,且可有效延长弯管的使用寿命。除此之外,也可以在磨损处单独设置易更换的结构件,并对结构件的制作选择合适的耐磨材料例如陶瓷、碳化硅等耐磨材质,如图7(可更换衬板弯管构件图)。通过这些方式也可以做到有效加强弯管机械强度。

4 结论

浆体输送中影响弯管磨损的因素有很多,本文对磨损产生的原因分析进行了分析、借助软件仿真的方式探索管内浆体运动的轨迹,以及冲击角对管材磨损曲线图的绘制。将以上信息综合利用可有效长弯管使用寿命,措施如下:

1)增大弯管曲率半径;

2)在弯管段受冲击较集中的几个区域分别设置不同材质的内衬;

3)结合流体特性,相应的改变弯管内腔的形状机构;

4)在弯管段易受到磨损、泄漏的区域采用加固、易更换的辅助构件。

除常规的更换高耐磨性的管材之外,还应适当结合管内浆体流速的调整,控制物料的粒径分配,甚至结合流体运动特性来改变弯管的形状及结构。在浆体管道输送中,物料对整个系统的磨损无处不在,除弯管、直管和阀体外还存在于各种增压、泄压设备甚至泵体的加压仓中。输送过程中浆体与加压设备内腔的接触不仅会产生强烈的磨损,同时磨损也会消耗浆体本身的动能,具体表现为沿程阻力。管道输送行业相关知识所涉及到的学科众多,专业性较强,通过对单一问题做深入的研究和逐个突破,才能使管道输送技术得到进一步的发展。

5 参考文献

[1]赵利安,许振良.水平管道中粗颗粒浆体磨阻损失的研究[J].湖南文理学院学报(自然科学版),2007,1.

[2]费祥俊.浆体输送管道的不淤流速研究[J].煤炭学报,1997,22(5):532-536.

[3]朱秀苹,李勇.气力输送中管道磨损原因分析及预防措施[J] .橡胶工业,2008,55(11):680-684

[4]王俊敏,袁家斌.基于Fluent的APU流体系统仿真程序设计[J].信息技术,2010,(1):82-84

[5] 关成君,陈再冉.机械产品的磨损—磨料磨损失效分析[J].理化检验-物理分册,2006

(责任编辑:zgltw)