-

沙永志1,马丁·戈德斯2,宋阳升3

(1.中国钢研科技集团,北京 100081;2.戈德斯咨询公司,荷兰;3.力拓铁矿,上海 200000)

摘 要 提高高炉球团比例正成为我国高炉炼铁发展新动向。国外大量的成功生产实践证明了高比例球团高炉冶炼的技术可行性。不同种类的球团应满足基本的质量要求标准,其中球团膨胀性能应是关注的重点。在高炉生产中,需在炉料结构、高炉炉料分布、炉热控制等方面进行优化和改进。提高球团比例的最大挑战是炼铁成本的控制。铁精矿和球团的资源供应,球团生产和使用的节能减排效果,精矿和球团的溢价水平等,都是限制球团比例升高的关键因素。

关键词 炼铁;高炉;球团

1 引言

2018年,全球高炉炼铁产量达到 12.39 亿吨,其中我国高炉生产生铁 7.71 亿吨,占 62.2%。高炉炼铁工艺在我国将长期保持其垄断地位。与此同时,我国的高炉炼铁也正面临着越来越严格的节能和环保压力,新的排放标准已严于国外水平。尤其是作为主要造块工艺的烧结工序,成为环保部门重点监督和控制对象。

特殊时段的烧结限产似乎正成为某种常态。在钢铁企业的各种应对措施中,减少高炉烧结矿入炉比例、增加入炉球团矿比例,被认为是有效的方法,并在个别企业实施。 本文通过对国外状况的分析,探讨高炉高比例球团生产的技术特点和经济性,以期为企业和行业提供参考。

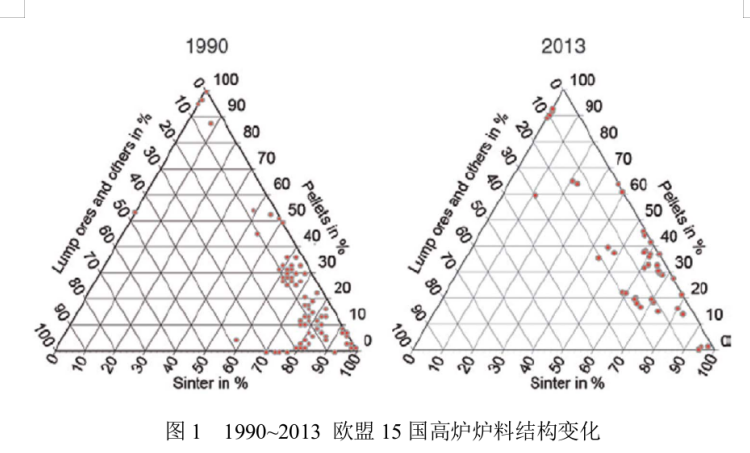

2 国外高比例球团高炉生产的现状

与烧结矿生产相比,球团生产一直被认为是更节能,排放更低。并且球团矿被认为品位高、粒度均匀、强度好、冶金性能佳、适合远距离运输等。 根据资源和生产条件的不同,在不同的国家和地区,球团在高炉中的比例有很大不同。高炉使用高比例球团主要集中在北美和欧洲等一些企业。

2.1 北美地区

长期以来,由于铁矿资源的禀赋,北美地区(美国、加拿大、墨西哥)的高炉均采用高比例球团生产。2017年,全部25座高炉的球团在传统铁料(烧结矿、球团矿、块矿,不包括废钢/直接还原铁,以及冷压块)中的比例为93%,有13座高炉使用 100%球团矿,其余高炉的球团比例从 51%到 99%不等。高炉平均燃料比为 504kg/t[1]。

2.3 其他

日本大多数高炉采取以烧结矿为主的炉料结构,但仍有三座高炉使用较高比例的球团矿(+块矿):某年其中一座使用 70%球团+30%块矿,另外两座使用 27%球团+23%块矿 (烧结矿 50%)。

俄罗斯的下塔吉尔钢铁厂高炉入炉球团比例为 53% (2015 年),高炉燃料比为 492.5kg/t, 其中:焦比361.9kg/t, 煤比 53.7kg/t, 天然气 76.9kg/t。

巴西某厂 2 座 3284m3 高炉的炉料结构为:48% 烧结矿, 12% 块矿, 40% 球团,实现高炉煤比:~180 kg/t。

我国河钢收购的塞尔维亚钢厂高炉,曾长期使用高达 75%球团的炉料结构,在 2016 年 1 月,曾进行了短期 100%球团的高炉试验,获得成功。

总之,当今全球的实践表明,高炉可以在各种不同的炉料结构,包括高达 100%(90%)球团的条件下,都能成功高效运行。

3 球团矿种类及质量评价

3.1 球团矿种类

高炉使用的球团种类主要有三种:

(1)酸性球团:以铁精矿的自然碱度为基础生产的球团,碱度(Ca O/Si O2)≤0.5。

(2)碱性(熔剂性)球团: 在铁精矿中添加石灰石(生石灰)或白云石生产的球团。球团碱度提高至0.7~1.3。

(3)氧化镁(橄榄石)球团:在铁精矿中添加橄榄石或白云石生产的球团。球团 Mg O 含量约 1.5%,碱度≤0.5。

还有其他一些种类的球团,因在铁精矿中添加了不同的物料,分别被称之为含碳球团、含钛球团、高镁球团等。

3.2 球团矿质量

球团矿的品位是最重要的质量指标。球团矿的品位取决于所使用精粉的品位,高品位的球团需要用高品位的精粉生产。确切地说,高品位球团需要只有用低杂质含量的精粉才能获得。在使用相同品位的精矿粉条件下,受添加剂成分的影响,酸性球团的品位最高、橄榄石球团次之,碱性球团最低。

对于球团的抗压强度指标,酸性球团最高、另两者偏低。该规律并非绝对,主要取决于球团焙烧的工艺参数。

在冶金性能方面,一般情况下,酸性球团相对还原性指标差、碱性球团和橄榄石球团稍好;酸性球团的软熔性能差,碱性球团稍好。

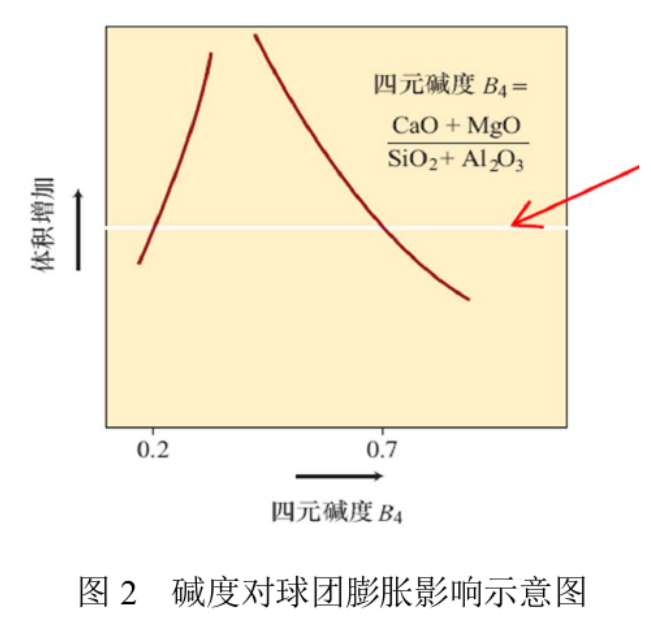

球团的膨胀被认为是最需关注的指标。酸性球团在膨胀指数上有好有差。碱性球团和橄榄石球团的膨胀性能一般较好。研究发现球团的膨胀受球团碱度影响,存在发生异常膨胀的碱度区域,见图2[3]。

上述性能的区别并非绝对的。通过球团生产工艺参数的调整和严格控制,都能够生产出满足高炉要求的球团质量。如,碱性球团因在配料中加入石灰石或白云石,其焙烧固结的能量需求要适当增加,焙烧温度和时间也要做相应调整。 对球团质量的基本要求和相关标准见表 1[3]。

4 高炉高比例球团生产

在提高高炉使用球团的比例时,首先需要对若干技术方面进行分析评估,做出正确选择,以达到预期的目的。

4.1 炉料结构

当高炉使用球团比例较低时,基本使用的是酸性球团加块矿,与高碱度烧结矿搭配。随着球团比例升高成为主要的铁料时,则会出现多种炉料结构供选择,主要有:

(1)碱性球团+ 烧结矿;

(2)碱性球团+ 酸性球团;

(3)酸性球团 + 超高碱度烧结矿。

以北美 2017 年的实际情况为例,在 25 座高炉中,有 16 座以碱性球为主,配加酸性球/烧结矿,占 64%。

有 8 座高炉以酸性球团为主,配加烧结矿/碱性球团,占 32%。有 1 座高炉则是 50%碱性球团+50%烧结矿。

荷兰艾默伊登厂当前的炉料结构是 60%酸性球团+40%超高碱度烧结矿的炉料结构。

欧洲某著名企业的同一个厂区内的三座高炉中,采取了不同的炉料结构。如 2013 年,A 高炉的炉料结构是:34%酸性球团+5%碱性球团+45%烧结矿+15%块矿,B 高炉和 C 高炉的炉料结构则是:37%~39%酸性球团+26%碱性球团+21%~23%烧结矿+11%块矿+3%废钢。

我国企业基本是以烧结矿为主,配加酸性球团和块矿。球团比例大都在 20%以下。如将球团比例提高到 40%以上,可选择的技术路线可以是多样的。各厂可根据球团比例的高低、铁矿资源情况、球团生产及烧结生产设备状况、球团及烧结矿生产转变的难易程度,对球团还原性和高温性能的要求等多方面,进行综合技术分析,最终确定最经济的炉料结构。

4.2 高炉操作

当改变了炉料结构后,高炉操作也应进行相应的调整,以保证炉料在炉内的合理分布,实现高炉顺行和高效低耗。

4.2.1 料序调整

球团与烧结矿不仅在粒度组成上差别很大,在冶金性能上也区别明显。研究和实践表明:将不同种类的炉料进行混合,不仅能实现料层径向孔隙度一致,还有助于改善铁料的综合冶金性能。例如:块矿的软熔温度低,烧结矿的软熔温度高,块矿与烧结矿混合后,综合的软熔性能更接近烧结矿。因此,当使用高比例球团时,应研究综合炉料的粒度分布和性能,确定最佳的料序。

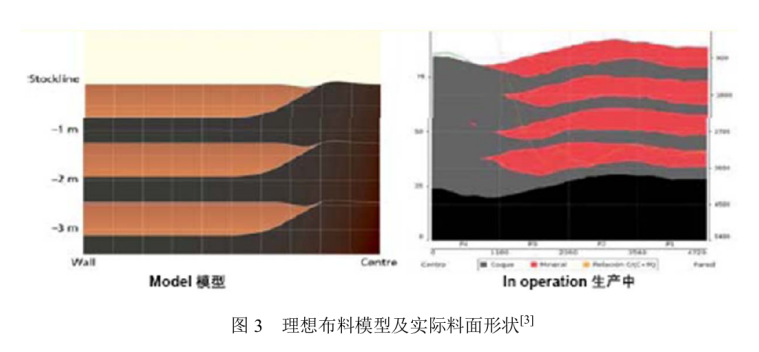

4.2.2 布料方式

国外高比例球团高炉操作实践证明,采用中心焦+水平料面的“理想料面分布”(见图 3),能够获得高炉稳定顺行和良好指标。该种料面分布能有效消除不同炉料和焦炭因安息角的不同带来的分布偏析现象。同时,该方式在保持中心气流通畅的前提下,实现径向煤气流分布的一致,保证铁料的径向还原均匀性。

在该布料原则中,强调将焦丁布在边缘,以保护边缘大块焦的消耗、降低边缘冷却热损失、以及改善边缘透气性的目的。此外,布料的档位和圈数、以及批重等参数,也存在进行优化的必要性,以实现最佳的运行效果。这不仅针对高球比操作,对常规炉料结构操作也是一项持续改进的工作。

4.2.3 炉热控制

高炉炉缸热状态的稳定是高炉适应炉料结构变化、接受高球比的基础。我国高炉在炉热控制上尚存在需要改进的方面。如对于普遍以喷煤调炉温的习惯操作方法,应运用先进的炉热监测系统,提前判断炉缸热状态的走势,并采用勤调微调的方式、以及综合使用如湿分和富氧等其它鼓风参数,消除喷煤调节的反向滞后副作用、提高炉热控制的准确性和有效性。

5 高炉使用高比例球团生产的经济性分析

相对于技术上的可行性,我国高炉使用高比例球团在经济上则存在若干不确定因素,高比例球团使用面临诸多挑战。

5.1 铁矿资源

提高高炉球团比例,需要增加球团矿和或用于生产球团的铁精矿供应量。按我国目前的生铁生产规模来估计,如果炉料结构中提高 10%的球团比例,需要增加球团和或精矿约 1.4 亿吨以上。

当前,我国国产铁精矿仅为 1.5 亿吨左右,大多数已用于球团生产。未来我国自产精矿的增长空间非常有限。因此,靠增加国内精矿产量来提高球团供应量是非常困难的。目前,我国球团产能利用率仅 50%左右。其主要原因是精矿短缺,尤其是高质量磁铁矿精矿短缺。

如果寄希望于增加进口球团和精矿量,现在看来,也是不现实的。这是因为,在每年进口的 10 亿多吨铁矿中,粉矿和块矿合计占 90%,精矿约 8%,球团约 2% (2018 年,共进口铁口 10.65 亿吨,其中粉矿 7.72亿吨,占 72.5%,块矿 1.86 亿吨,占 17.5%,精矿 8745 万吨,占 8.2%,球团 1869.7 万吨,占 1.8%)。并且,在进口的精粉中,大多数是赤铁矿精粉和烧结用精粉,并不适合在竖炉和链篦机回转窑中大量使用。

现有的球团和铁精矿供应无法满足大幅度提高球团比例的需要。如果全国高炉大幅度提高球团比例,会造成短期球团和铁精矿价格上涨。长远看,增加铁精矿供应量则需要巨大的投资,并且由于运营成本高,没有竞争力,投资者很难决策。

5.2 节能环保及生产成本

高炉使用高比例球团被普遍认为具有节能减排效果,从而利于企业可持续发展。对此尚需进行客观细致分析,以避免产生误区。

5.2.1 球团生产使用的原料

球团使用的铁精矿是经过细磨和选矿后获得的。国内外的原生贫矿和一些特殊矿甚至经过了超细磨矿和或复杂选矿(包括复选),才能获得高质量的精矿。该过程消耗的能量和产生的尾矿及废水等均是巨大的。

相对仅进行简单破碎和水洗就可获得的粉矿来说,铁精矿生产在节能和环保上处于严重劣势。这也是为何长期以来,进口精矿价格明显高于进口粉矿的根本原因。

此外,球团使用的皂土以及碱性球添加的熔剂,以及链篦机-回转窑的喷吹煤粉,均是经过细磨处理的,甚至是焙烧或烘干预处理。这些均是需要付出额外的能耗和环保代价。

5.2.2 球团生产工艺

球团生产的燃耗和能耗明显低于烧结矿,而过程排放的有害物质总量(尤其是二恶英的排放)也低于烧结工艺,这是需要肯定的。从定量分析看,工序能耗相对降低约 30kg/tce。但把使用精矿和其它物料的细磨加工能耗考虑在内时,单位球团的总能耗比对等烧结矿能耗的优势将缩小,甚至可能逆转。二者的能耗差距缩小。

球团工艺比烧结工艺的废气排放大幅减少,优势突出。但同样,当考虑生产精粉的污染排放,以及球团也要采取末端严格治理后,二者的最终污染物总排放量差距将会缩小,由此带来的末端处理费用差距会进一步缩小。

如果把球团与块矿相比,则上述的球团生产能耗和污染排放均成为突出的缺陷,相对付出的成本代价将是非常突出的。

5.2.3 高炉冶炼

提高球团比例具有提高高炉产量和降低燃料比的效果。然而,需要注意的是,该效果主要是高炉使用高品位低杂质的球团(例如>65%),从而使高炉入炉品位提高,高炉渣量降低所带来的。球团的冶金性能特点所带来的高炉运行变化尚未得到明确证实。当球团的品位不高、而综合冶金性能不佳时,使用高比例球团矿很可能会造成高炉指标变差。因此,具体条件下,需要对拟增加球团的质量进行严格评估,以保证预期的高炉增产和燃料比降低目标的实现。

增加球团比例时,会出现高炉煤气利用率提高,但燃料比不降低的现象。其原因是球团比烧结矿的氧含量高,故增加了煤气中 CO2含量。

球团的还原性,尤其是酸性球团,往往低于烧结矿。由此会产生增加球团比例带来燃料比升高的担忧。目前尚未找出铁料的还原指标与高炉燃料比之间的定量关系。但初步研究表明,现有的还原度检测方法与高炉实际情况偏差较大,是造成不同铁料之间还原度指标差别大的主要原因。

5.3 球团和精矿的溢价

球团和精矿的生产工艺决定了其成本明显高于块矿和粉矿,由此造成了国际市场上球团对块矿,精粉对粉矿有较高的溢价。国外直接还原发展对高品质球团和精矿的需求也加剧了球团和精矿价格的升高。因此,通过外购球团或外购精矿生产球团来提高高炉的球团比例,将付出较高的额外原料成本。而该成本将难以通过高炉产量升高或燃料比降低得到有效补偿。

因此,除非是企业自有铁矿资源,或因环保限产等因素,我国高炉提高球团比例将难以避免付出铁水成本上升的代价。

在世界范围内,使用高比例烧结矿的高炉,如在日本,韩国,中国,及中国台湾的高炉,与在美欧等国家使用高比例球团的高炉相比,铁水的成本仍然具有明显优势,并且这种优势还会继续。

6 结语

高炉使用高比例球团炼铁在技术上是可行的,但在经济上存在若干不确定因素。企业需针对自身条件、铁矿资源、球团工艺节能减排效果等多方面,综合考虑炉料中的球团比例调整,以确保预期的效益实现。对于我国整体炼铁工业来说,高炉球团比例的变化将会对我国钢铁产品的竞争力产生直接影响,需要总体的把握、科学的管理和引导。

7 参考文献

[1] 2018 AIST North American Blast Furnace Roundup. Iron &Steel Technology, March, 2018: 270-271.

[2] Hans Bodo Lerngen, etc. Ironmaking in Western Europe – Status Quo and Future Trends, AISTech 2015 Proceedings: 1483.

[3] 马丁戈德斯, 等. 现代高炉炼铁[M]. 北京: 冶金工业出版社, 2016: 34, 95.

(责任编辑:zgltw)