-

杨春雷1 张卫强1 张继斌2 速国武2 陈 伟1 马军文2 文玉兵1

( 1.武昆股份技术中心;2.武昆股份安宁公司)

摘 要 针对昆钢安宁公司新区120 t转炉高强度长寿命顶底复吹关键技术应用过程中存在的炉底和底吹元件维护难度大、渣线和倒渣面损伤大及需进一步缩短冶炼周期的需要,对高强度长寿命顶底复吹关键技术进行研究并开展工艺优化,研究和优化结果表明:采用高强度长寿命顶底复吹关键技术并对顶枪同步优化和炉底维护技术改进后,120 t转炉顶底复吹同步炉龄达17 182炉,创昆钢同步复吹历史纪录,与采用高强度长寿命顶底复吹技术前相比,在钢水平均终点[C]保持一致的情况下,终点钢水[C].[O]降低0.0017,终点钢水终点[Mn]提高0.02 %,平均终渣(TFe)降低2.25 %,渣料消耗降低4.00 kg/t,冶炼周期缩短42 s,达到了预期的复吹效果。

关键词 高强度长寿命复吹 氧枪优化改造 复吹模式 炉衬维护 复吹效果

1 前言

随着国内钢铁市场竞争的日趋激烈,高质量、低成本及完善的用户服务成为钢铁制造商共同努力的方向,降低生产成本是企业保生存和增加效益的永恒主题。采用复吹技术是炼钢实现高质量、低成本生产的重要技术手段。如果复吹转炉的底吹效果不好,造成熔池渣金反应动力学条件差,使得脱碳、脱磷就很困难,易造成炉内过氧化,炉渣氧化性强,钢水氧含量高,这会带来一系列的问题,如金属收得率低、铁合金消耗量大、钢中夹杂物多、影响溅渣护炉效果和炉龄等 [1] 。采用更为稳定成熟的高强度长寿命复吹技术是进一步降低铁水消耗、钢铁料消耗和合金消耗的技术创新举措。

在转炉复吹工艺中,供气元件是最关键的的设备,其中顶吹供气系统中氧枪喷头是影响转炉吹炼效果的核心元件,氧枪喷头的参数设计直接影响冶金性能。底吹供气系统中底吹枪和透气砖的优劣对吹炼过程也起着十分重要的作用,要提高转炉的复吹效果,必须使氧枪喷头及底吹枪或透气砖的各项工艺技术参数达到最优化[2]。

本文基于引进的高强度长寿命顶底复吹关键技术,针对技术引进后熔池侵蚀严重、底吹系统维护难度大、倒渣面浸蚀严重和冶炼周期偏长制约“提量降本”工作的问题进行分析研究和改进,保证了新技术应用效果的实现。

2 顶底复吹转炉主要工艺参数

武昆股份公司安宁公司新区炼钢厂共2座120 t顶底复吹转炉,原复吹底吹元件为透气砖,系统设计思路落后,存在流量低、阻损大、搅拌弱、调节精度差、无防堵等问题,一般在2 000炉以内便堵塞停用, 转炉终渣平均TFe17.55 %,转炉炉龄13 340炉,复吹同步炉龄仅2 500炉,复吹同步率18.73 %,在平均终点钢水C含量0.05 %时,终点氧含量600~800 ppm,终点钢水碳氧积约0.0035,复吹效果较差。

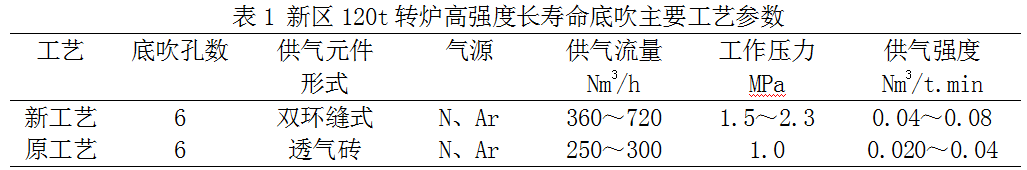

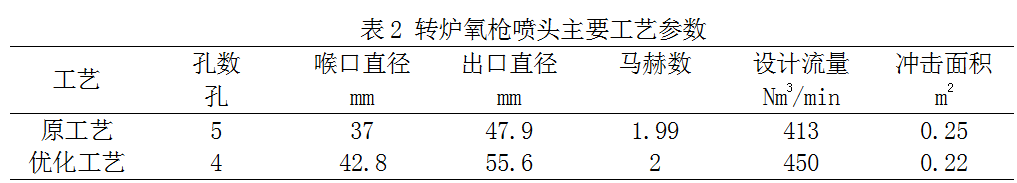

为彻底改变昆钢转炉复吹存在的复吹效果差,复吹同步炉龄低的问题,充分发挥顶底复吹的优势(降低终点钢渣氧化性、提高终点残Mn、降低渣料消耗、缩短供氧时间、提高转炉脱磷率、减缓喷溅),公司研究决定引进钢铁研究总院高强度长寿命顶底复吹技术,该技术具有供气流量大、控制精确稳定、系统集成化高和防堵复通等优点,复吹主要工艺参数对比情况见表1。

为避免进铁水、废钢对底吹元件的损伤,底吹供气元件布置夹角按加料侧和出钢侧各80°,耳轴两侧4夹角均为50°,供气元件底吹布置方式见图1。

3 保持高强度长寿命复吹存在的主要问题

3.1 熔池渣线部位和倒渣面浸蚀严重,透气性时有降低

吹炼过程存在终渣TFe偏高、枪位控制不合理、底吹模式需优化、炉衬维护和溅渣工艺需完善等问题,其中终渣TFe偏高、枪位不合理、底吹模式不匹配,造成熔池渣线浸馈严重,加料方式、炉衬维护不合理和溅渣频次增加,一方面造成倒渣面损伤较大得不到有效保护,另一方面溅渣较多,易在炉底形成高熔点溅渣层影响底吹正常透气。

3.2 转炉炉底波动大

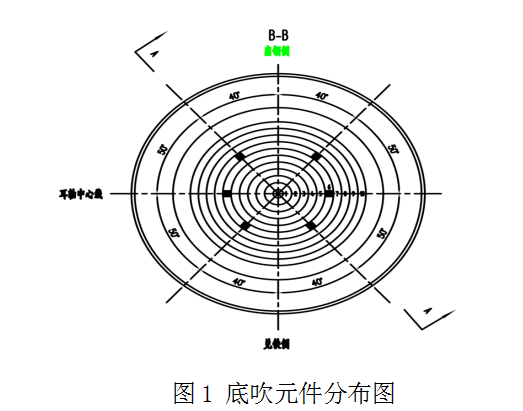

转炉(F#)在复吹新技术初期试用实际生产过程中,由于各种工艺和操作原因造成炉底波动大,炉底测量值频繁波动,特别是炉役250炉后液面高度超标情况较多,说明炉底浸蚀下陷情况较多,加大炉底补炉次数和溅渣难度,严重影响复吹效果特别是全炉役复吹和合理碳氧积控制目标的实现。

3.3 冶炼周期偏长

转炉冶炼周期39.1 min,纯供氧时间14.33 min,与先进企业存在较大差距,无法满足公司“提量降本”工作需要。

4 采取措施

4.1 氧枪喷头参数优化

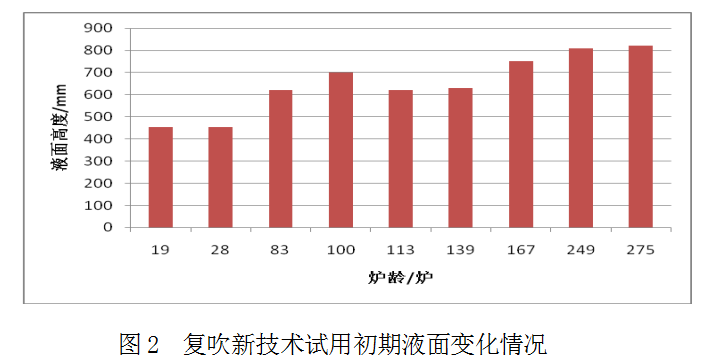

除存在少量终点过氧化和溅渣工艺需完善等原因外,造成渣线部位浸蚀严重和吹炼时间长的主要原因为原顶吹氧枪参数与高强度长寿命复吹底吹工艺不匹配,原5孔顶吹喷枪喷头孔数多、喷孔夹角大、供氧流量低,造成冲击面积大、喷溅严重、吹炼时间延长。

通过理论和实践分析,决定对氧枪喷头进行参数优化,减小喷孔夹角并增加供氧流量,避免化渣效果太好造成的终渣TFe偏高和冲击面积过大对渣线的冲刷,同时缩短供氧时间减轻高温熔体对炉衬和溅渣层的浸蚀,最终研究并确定的参数及对比及表2。

4.2 复吹模式完善

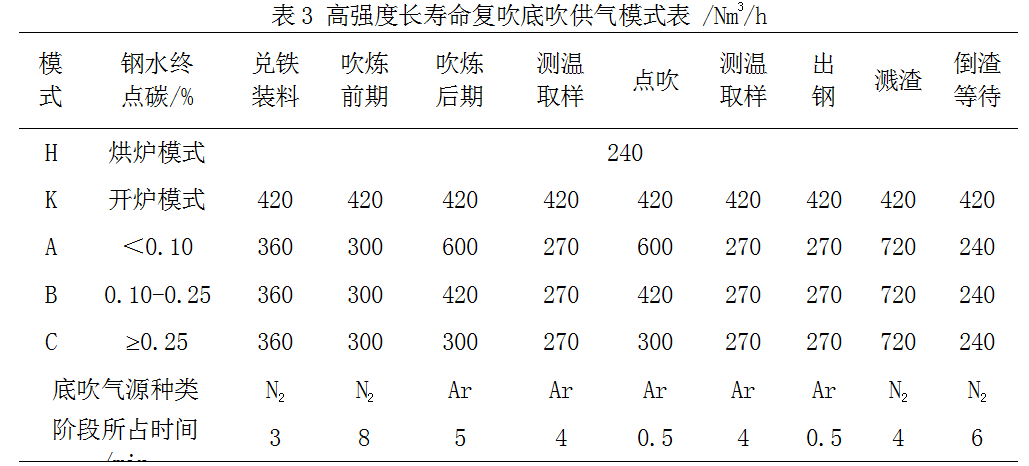

为避免和减小炉底波动过大,必须结合钢种、吹炼终点和冶炼各阶段特点,结合新区炼钢工艺特点完善复吹模式,确定各阶段供氧流量和供气介质,保持底吹畅通和炉底供气元件和形成“蘑菇头”少受损伤,完善后的复吹模式见表3。

4.3 溅渣工艺规范和优化

为避免炉底波动过大,必须结合终点、终渣情况和液面测量情况采取合理的溅渣工艺,在保持底吹透气砖畅通的情况下维持合理的溅渣层厚度,保证炉膛形状正常。

(1)要求每天接班时认真测量炉底,对炉底的上涨或下降做到心中有数,将炉底上涨幅度控制在+50~150 mm以内。

(2)倒炉及出钢过程中,应注意观察底吹供气元件出口及炉渣-金属蘑菇头的形态。

(3)液面过低炉底上涨时,倒出部份终渣,不再补加溅渣材料溅渣,降低溅渣枪位至400~600 mmm,溅渣时间≤1.5 min,溅完溅即摇炉挂渣并倒出多余炉渣,减少炉底炉渣堆积。

(4)炉底下陷造成液面过高时,正常终点情况(终点C≥0.05 %)时,出钢结束转炉摇正立即加入轻烧白云石400~600 kg,先低枪位(400~600 mm)溅渣30 s,随后提高枪位至800~1 200 mm高枪位溅渣,保证溅渣时间≥2.5 min。

(5)若终点钢水过氧化(终点C<0.05 %),溅渣前倒出部份过氧化渣并加入轻烧白云石400~600 kg,结合液面情况采用液面过低(炉底上涨)和液面过高模式(炉底下陷)溅渣。

4.4 倒渣面维护工艺优化

(1)为减缓进料操作对倒渣面和炉底的冲击损伤,溅完渣立即向炉内加入石灰600~800 kg并向倒渣面摇炉100°~110°,随后再进铁水和废钢。

(2)为快速冷却溅渣层形成保护层并对废钢迅速烘烤,原则上应先进废钢后兑铁水。

(3)优化内部连铸坯坯头和废坯入炉长度,减少长度0.2 m;中包残钢块用量每斗小于2块;单重大于500 kg的重废钢必须放置在废钢斗尾部。

(4)在倒渣面浸蚀较严重而补炉时间有限时,提前准备生铁块1.2 t与轻烧白云石0.5 t的混合料溅渣完后立即加入实现快速补炉。

5 工艺优化取得效果

5.1 有效控制炉底下陷,倒渣面损伤显著减缓

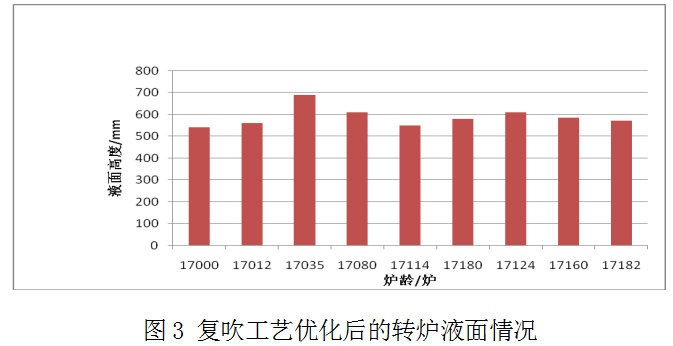

通过采取溅渣护炉工艺规范和优化、底吹模式完善和倒渣面工艺优化工作,底吹供气元件和系统运行正常、倒渣面得到有效维护,有效控制了炉底下陷情况,将转炉炉底变化控制在合理的波动范围内,转炉液面波动控制在150±20 mm,为高强度长寿命复吹工艺的实现、转炉操作指标提升奠定了基础。

工艺优化稳定后炉役后期(全炉役17 182炉)转炉液面波动情况见图3。

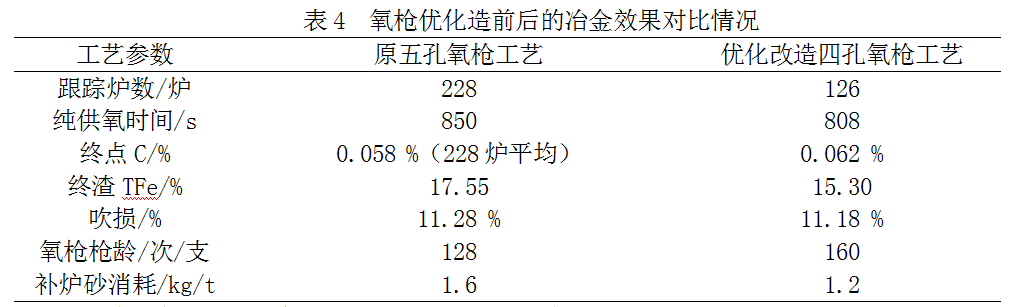

5.2 转炉冶炼周期缩短、渣线部位维护正常

通过氧枪优化和改造,解决了冲击面积过大、终渣氧化铁偏高对渣线的浸蚀严重问题和供氧流量不足造成冶炼周期延长的问题,同时氧枪粘枪明显缓解,枪龄明显提高,氧枪工艺优化前后的冶炼效果见表4。

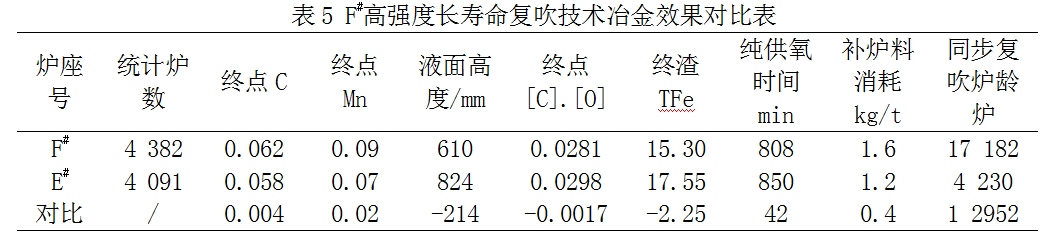

5.3 复吹各项技术经济指标明显改善,达到复吹新技术的应用目的

自2018年6月开始在F#转炉使用高强度长寿命复吹技术以来,通过对过程中存在问题的系统优化,最终建立了稳定的复吹工艺技术。与未改造前的E#转炉相比,各项复吹主要技术指标明显改善,具体指标对比见表5。

6 结论

(1)溅渣工艺规范、倒渣面维护工艺优化和复吹供气模式完善是实现长寿命复吹、保持底吹正常运行和炉膛形状良好的基础工艺技术保障工作。

(2)顶吹氧枪设计改造和优化应用是实现顶底协同、减缓渣线浸蚀和缩短冶炼周期的技术关键。

(3)建立稳定完善的顶底复吹工艺后,转炉同步复吹炉龄从E#转炉的4 230炉提高至17182炉,复吹同步炉龄提高12 952炉,实现全炉役顶底复吹。从钢水质量和终渣改善情况对比看,在终点C一致的情况下,终点残Mn提高0.02 %,终点钢水[C].[O]降低0.0017 %,终渣TFe降低2.25 %。从转炉维护情况看,转炉液面高度降低214 mm,液面高度更为稳定,补炉料消耗降低0.4 kg/t。

(4)转炉钢水终点[C].[O]与国内先进水平相比仍然偏高,应进一步改进顶底复吹工艺,提高终点控制水平,降低钢水终点[C].[O]。

7 参考文献

[1] 钟良才,朱英雄,李梦英,曾兴富等. 复吹转炉搅拌技术及应用,炼钢,2016(5)

[2] 何凯. 100t转炉半钢炼钢复吹工艺优化,河北冶金,2016(12)

(责任编辑:zgltw)