-

毛爱香,蓝伯洋

(宝武集团广东韶关钢铁有限公司制造管理部,广东韶关 512123)

摘 要 通过对韶钢现用配矿方案进行烧结适宜焦粉粒度组成的技术研究,创造性地提出了韶钢烧结历年来未明确的焦粉适宜粒度组成,为韶钢烧结用焦粉破碎工艺提供了科学依据;该研究成果应用于韶钢实际生产中后,年降低烧结固体燃料成本 4400 万元以上。

关键词 烧结;配矿方案;焦粉粒度组成;固体燃耗

1 引言

铁矿石烧结过程是一个氧化还原兼有的复杂过程,固体燃料的燃烧在这个过程中提供了主要的反应动力。大量研究表明[1,2],燃料(焦粉、煤粉等)的配加量、粒度组成和燃烧性质直接影响烧结料层的温度与热量分布,燃烧带的厚度以及料层的透气性,烧结气氛等各个方面,当燃料的种类、配加量固定时,燃料粒度的大小就成为烧结过程的决定性因素。不同的燃料粒度组成对烧结矿产质量指标和燃料消耗有不同的影响:粒度过大,燃烧速度慢,燃烧带变宽,烧结透气性变差,垂直烧结速度下降,利用系数会降低;而且粒度大小差异较大时,易发生偏析,大颗粒集中在料层下部,容易导致下部料过熔,而小颗粒由于燃烧速度快,在其周围不能保持一定的高温时间,不利于液相的形成,会导致成品率降低[3~5],粒度组成的改变,还会对氧化物的再结晶、高价氧化物的还原和分解,低价氧化物的氧化、液相的生成数量、烧结矿的矿物组成以及烧结矿的宏观和微观结构等产生影响,尤其对烧结矿中铁酸钙的生成产生影响[6],将会直接影响到烧结质量指标。

目前,韶钢烧结用矿粉绝大部分为进口矿粉,主要为巴西粗粉和澳大利亚粉矿,其共同点为粒级较粗。燃料为焦粉和煤粉,其中煤粉是经外购后直接使用于生产;焦粉为自产焦粉,经对辊和四辊破碎、过筛后(6烧过筛、5 烧未过筛)使用。而韶钢历年来未对烧结用适宜焦粉粒度组成展开过相关的研究,对烧结用适宜焦粉粒度组成没有一个明确的概念,而与沙钢、宝钢湛钢等相比,韶钢烧结燃耗明显偏高,对比其烧结用焦粉粒级,韶钢烧结用焦粉粒级中的细粒级、特别是小于 0.5mm 的粒级比例明显偏高,针对韶钢矿粉粒度与焦粉粒度不匹配的现状,为降低烧结燃料消耗,提高烧结矿产质量,找出韶钢配矿结构适宜的焦粉粒度组成,特提出本研究课题。

2 研究过程和结果

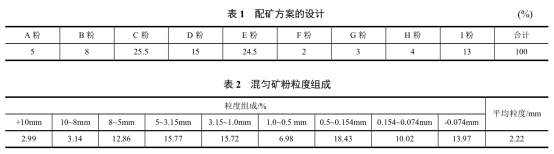

2.1 配矿方案的设计及混匀矿粉的粒度组成

由上表可知:韶钢现用配矿方案的混匀矿粉平均粒度较粗。

2.2 烧结杯试验研究

2.2.1 试验工艺技术参数和试验方案的设计

2.2.1.1 工艺技术参数

混合料水分:7.3±0.1%;烧结矿目标碱度:1.96(倍);烧结矿的镁铝比为 1∶1。

2.2.1.2 试验方案的设计

共设计了 9 个试验方案(见表 3),其中:基准方案为韶钢在用的焦粉粒度组成;方案 1 为某公司烧结用焦粉粒度组成;以湛钢焦粉粒度组成为基准,设计方案 2、方案 3 和方案 4:方案 2 为降低<1mm 的比例至 35%,因韶钢匀矿粒度比湛钢小,降<0.5mm,增 1~3mm;方案 3 为降<1mm 至 35%,降<0.5mm,增 3~5mm;方案 4 为降<1mm 至 30%,降>3mm 至 15%,增 1~3mm 至 55%;方案 5 是在方案 4 基础上,降>3mm,增1~3mm;方案 6 是在方案 5 的基础上,降低<1mm 和 1~3mm 的粒级比例,相应地提高 3~5mm 和>5mm 的粒级比例;方案 7 是在基准方案的基础上,将<0.5mm 粒级筛掉 50%后的粒度组成;方案 8 全为 1~3mm 粒级。

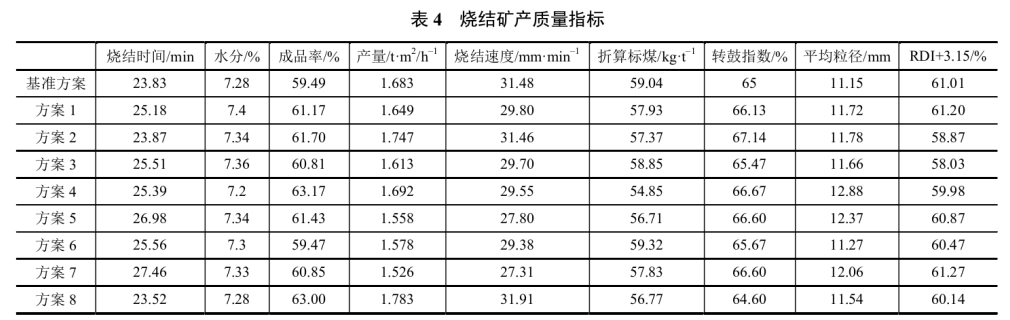

2.2.2.2 试验结果分析

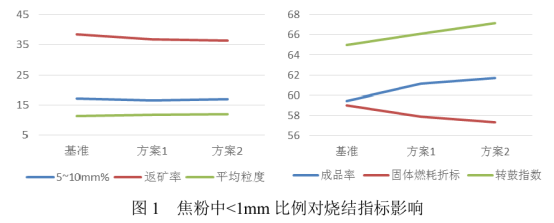

(1)焦粉粒度中<1mm 比例对烧结指标的影响。

图 1 给出了焦粉中<1mm 比例对烧结指标和烧结矿粒度组成的影响。从实验结果来看,随着其中<1mm比例由 55%降低至 35%,烧结速度降低,烧结矿成品率和转鼓强度均明显提高:其中折算生产转鼓强度提高了 2.56%(生产与试验室的折算系数按 1.2 计算),幅度较大;同时,固体燃耗降低,成品率提高,烧结矿粒级组成指标改善。

当焦粉过粉碎时,随着<1mm 粒级含量升高,燃烧速度加快,产生高温时间变短,升温速度更慢,提供给料层熔融所需的热量更少,因此使成品率与烧结矿的强度下降[7];同时,由于<1mm 粒级的焦粉容易被气流抽走,造成燃料的浪费,使燃耗升高。因此,为了保证烧结矿强度,必须控制焦粉中<1mm 的粒级量,改善焦粉的整体粒度分布。在本实验的条件下,方案 2 的烧结矿综合质量指标最优,因此焦粉中<1mm 的比例不宜超过 35%。

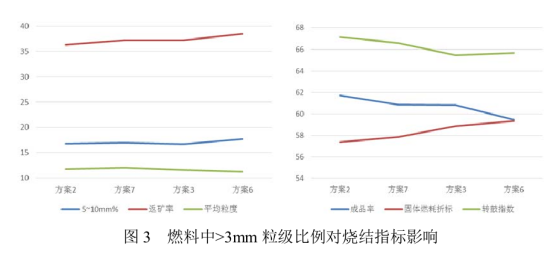

(2)焦粉粒度中 1~3mm 对烧结指标的影响。

图 3 给出了燃料中>3mm 比例对烧结指标和烧结矿粒度组成的影响。从实验结果来看,随着其中>3mm比例的提高,烧结矿成品率和转鼓强度均显著降低,固体燃耗增加;>3mm 量从 21%提高到 35%后,折算转鼓强度下降了 2%左右,幅度较大,烧结矿粒级组成指标趋于恶化。燃料中>3mm 的量增加,布料后由于粒度偏析,大颗粒燃料容易落到下层,其自动蓄热性会造成下部高温热量高形成大块,造成这部分烧结矿冶金性能变差;同时,由于大颗粒量增加,而燃料整体配加量未变,也会造成中上部燃料分布更加偏析,造成燃料分布极其不均,部分生矿周围无充足液相粘结,不易矿化,影响成品矿粒度,粒度指标恶化,而且固体燃耗升高。烧结的根本是燃料燃烧,焦粉是提供烧结燃烧所需热量的主要原料,而且焦粉是用量少,但可以发挥较大作用的燃料,因此要着力控制焦粉粒度分布,避免其在布料过程中造成过分偏析,影响燃料的充分利用,同时影响烧结指标。在本实验条件下,>3mm 控制在 21%内时的烧结矿产质量综合指标最好,由此可得出大于 3mm(%)为小于 21%。

2.2.2.3 分析结果对比

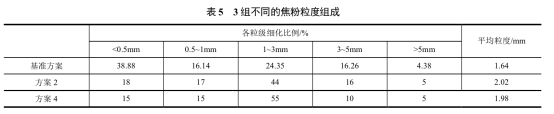

通过对 9 组不同焦粉粒度组成对烧结指标影响结果的分析,得出结论为:焦粉粒度中 1~3mm 粒级控制在 55%;<1mm 控制在 35%;>3mm 控制在 21%以内,从而得出方案 2 和方案 4 为适宜的焦粉粒度组成方案(见表 3),将此 2 个方案与基准方案对比,结果见表 5。

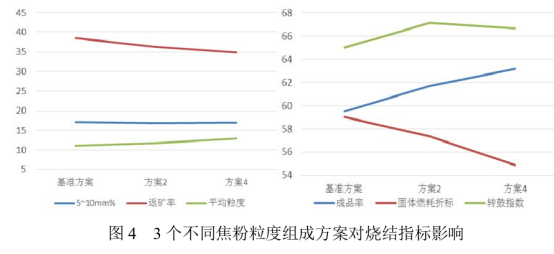

由图 4 可知:方案 2 和方案 4 的烧结矿产质量指标明显高于基准方案,而方案 2 和方案 4 相比较而言,方案 4 的综合产质量指标更优,基于此,得出韶钢现用配矿结构的烧结适宜焦粉粒度组成以方案 4 最优。

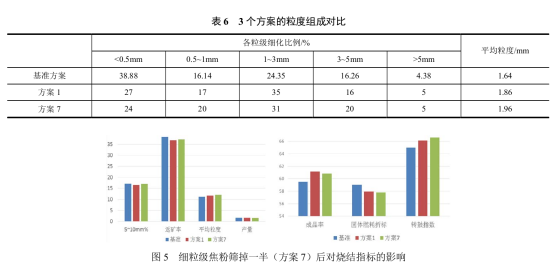

2.2.2.4 韶钢细粒级(<0.5mm)焦粉筛掉一半后对烧结指标的影响

为掌握并了解韶钢细粒级(<0.5mm)焦粉筛掉一半(方案 7)后对烧结矿产质量指标的影响,将其与韶钢现用焦粉粒度组成(基准方案)及某公司焦粉粒度组成(方案 1)的烧结指标进行比对,分析其可行性,具体如表 6 所示。

由表 6 可知:方案 7(<0.5mm 细粒级筛掉一半)的焦粉粒度组成与某公司(方案 1)相比较:<1mm 和>5mm 粒级基本相同,而 1~3mm 粒级降低了 4%,3~5mm 粒级提高了 4%,造成方案 7 比方案 1 的平均粒度提高了 0.1mm,总之,2 个方案的粒度组成比较接近。

烧结指标相比较(见图 5):与基准方案相比对,方案 7(<0.5mm 细粒级筛掉一半)除产量指标略有降低以外,其余各项指标都有提高,特别是转鼓强度和固体燃耗明显改善,即:固体燃耗降低了 1.2 公斤标煤/吨烧结矿,转鼓强度提高了 1.6%;与方案 1 相比,烧结指标都较接近。

3 效益

2018 年以来,韶钢每吨烧结矿固体燃料消耗为 51.95kg 标煤,本课题研究完成后,按年产烧结矿 860万吨计算,煤粉价格为 1000 元/吨,煤粉折算成标煤的系数为 0.7143,试验室固体燃耗与生产的折算系数为0.88,则产生的效益为:

(1)若按照方案 4(优化后的韶钢烧结用焦粉粒度组成)组织烧结生产,在提高烧结矿质量指标的同时,每吨烧结矿的固体燃料消耗降低 4.19kg 标煤左右,则年降低烧结固体燃料成本为: 4.19/0.7143×0.88×860/1000×1000=4439 万元

(2)若按照方案 7(<0.5mm 细粒级焦粉筛掉一半)组织烧结生产,在提高烧结矿质量指标的同时,每吨烧结矿的固体燃料消耗降低 1.21kg 标煤左右,则年降低烧结固体燃料成本为: 1.21/0.7143×0.88×860/1000×1000=1282 万元

4 结论

通过对韶钢现用配矿方案的 9 组不同焦粉粒度组成试验方案的烧结杯对比试验研究,得出:

(1)韶钢烧结适宜焦粉粒度组成为:<1mm 控制在 35%;1~3mm 粒级控制在 55%;>3mm 控制在 21%以内。

(2)对符合“适宜焦粉粒度组成”的 2 个方案优化后,找出韶钢现用配矿方案的最优焦粉粒度组成是方案 4,即:<1mm 控制在 30%(<0.5mm 与 0.5~1mm 各占 15%);1~3mm 粒级控制在 55%;>3mm 控制在 15%。

(3)优化后的焦粉粒度组成(即方案 4)与韶钢现用焦粉粒度组成方案相比,在提高烧结矿产质量指标的同时,可降低烧结固体燃料消耗 4.19kgce/t 烧结矿,则年降低烧结固体燃料成本为 4439 万元;将焦粉中<0.5mm 细粒级筛掉一半(即方案 7)后,在提高烧结矿产质量指标的同时,可降低烧结固体燃料消耗 1.21 kgce/t 烧结矿,则年降低烧结固体燃料成本为 1282 万元。

总之,韶钢现用配矿方案的适宜焦粉粒度组成以方案 4 为最优,因此,在当前烧结产能要求高产的前提下,应综合考虑焦粉平均粒度和合理控制焦粉粒度组成,使其与混匀矿粉各粒级相匹配,最终达到改善烧结综合指标、降低烧结生产成本的目的。

5 建议

(1)根据试验室研究结果,对于韶钢现用配矿方案,建议在韶钢将来具备预筛分焦粉条件时,按照方案4 组织焦粉破碎、加工、生产;

(2)鉴于将韶钢现用焦粉中<0.5mm 细粒级筛掉一半后,可达到降低烧结固体燃耗 1.21 公斤标煤/吨烧结矿,提高转鼓强度 1.6%的效果,建议在韶钢目前不具备筛分工艺条件下,尽可能筛除其中<0.5mm 的细粒级焦粉,用于高炉喷吹等。

(3)由于市场环境的影响,韶钢将来的配矿结构可能会发生变化,鉴于此,有必要在现有研究成果的基础上,进一步完善该课题的研究。

6 参考文献

[1] 冯根生, 吴胜利, 赵佐军. 改善厚料层烧结热态透气性的研究[J]. 烧结球团, 2011, 36(1): 1-5.

[2] 吴胜利. 提高厚料层烧结燃料燃烧性的试验研究[J]. 钢铁, 2010, 45(11): 16-21.

[3] 刘自民, 金俊, 武轶, 等. 固体燃料和溶剂粒度对烧结生成影响的试验研究[J]. 烧结球团, 2015, 40(4): 16-19.

[4] 欧大明, 孙祺, 沈红标, 等. 焦粉粒度对铁矿石烧结过程的影响[J]. 钢铁, 2008, 43(10): 8-12.

[5] 韩淑峰, 周明顺, 夏铁玉, 等. 烧结固体燃料最佳粒度的研究[J]. 烧结球团, 2013, 38(2): 20-24.

[6] 王永红, 刘建波, 周俊兰, 杜屏, 冯根生. 燃料粒度对烧结指标的影响研究. 烧结球团, 2018, 43(3): 37-42.

[7] 孙丽明, 李建宏, 夏志宏, 李保军. 不同焦粉粒度对烧结过程影响的探讨. 烧结球团, 2000, 25(2): 19-20.

(责任编辑:zgltw)