-

孙智慧

(珠海粤裕丰钢铁有限公司)

摘 要 高炉安全容铁量的计算是高炉生产中的常用计算,随着高炉大型化和原燃料的精料水平的提高,绝大部分高炉基本取消了传统设计上的渣口,因此,原安全容铁量的计算也就不再需要以渣口的烧损来界定,而是改为以风口各套的安全为前提。本文从此展开,对现用安全容铁量计算公式进行了对比,并对每类算法存在的问题进行了分析,最后提出了合理的安全容铁量计算公式。

关键词 高炉 渣口 风口 容铁量

传统高炉在设计上设置有渣口。早期的设计有两个渣口,上渣口和下渣口;随着炉料品位的升高,渣比下降,所以晚点的高炉设计改为了一个渣口;随着精料技术的不断进步,渣比越来越低,加上炮泥质量的提高,铁口抗渣铁侵蚀能力增强,现代高炉基本取消了渣口设计,改为无渣口高炉。从近代无渣口高炉的实际运行情况来看,渣比300Kg/t铁左右的高炉,取消渣口完全是可行的。国外有的高炉渣比在200Kg/t铁,更没有设置渣口的必要。渣口的取消,不仅减轻了工人的劳动强度,更重要的是杜绝了渣口套破损带来的影响。

随着高炉大型化和原燃料的精料水平的提高,目前绝大部分高炉取消了传统设计上的渣口。因此,原安全容铁量的计算也就不再需要以渣口的烧损来界定,而应该改为以风口各套的安全为前提。

1 现用公式的分类

目前所用安全容铁量的计算公式,大多是沿用渣口时代的公式,在取消渣口后,出现了另一类公式,对渣口时代的公式进行了修正。笔者把收集到的安全容铁量的计算公式分为三类。分别如下:

第一类:传统公式,以渣口中心线至铁口中心线间炉缸容积的60%所容铁量为安全容铁量。如式1:

T安=0.6×π/4×D2×h渣×r铁 -------式1

式中:

0.6:安全系数;

D:炉缸直径,m;

h渣:铁口中心线到渣口中心线的距离,m;

r铁:铁水密度,建议值7.0,t/m3。

这个公式适用于有渣口的高炉,如果有两个渣口,以下渣口的中心线为准。

第二类:取消渣口的高炉,用铁口中心线到风口中心线的距离取代渣口中心线至铁口中心线,以风口中心线下0.5米至铁口中心线间炉缸容积的60%所容液体为“安全容液量”,铁量占“安全容液量”的60%。如式2:

T安=0.6×π/4×D2×(h-0.5)×60%×r铁 -------式2-1

T安=0.6×π/4×D2×h/2×r铁 -------式2-2

式中:

0.6:安全系数;

60%:铁量占“安全容液量”的体积比;

h:风口中心线至铁口中心线的距离,m;

h-0.5:风口中心线下0.5米至铁口中心线的距离,m;

其余同公式1。

这类公式有的使用h/2,有的使用h-0.5来界定液面高度。

第三类公式:考虑铁口角度,在公式1的基础上,以渣口中心线至实际液面到达位置间炉缸容积的60%所容铁量为安全容铁量。如式3:

T安=0.6×π/4×D2×(h渣+△h)×r铁 -------式3

式中:

△h:最低铁水面的变化值,m;△h= Lr×sinθ。其中Lr:铁口深度,m;θ:铁口角度,°;

其余同公式1。

2 现用公式的不足

目前所用安全容铁量的计算公式,除了在计算时有计算错误的情况外,在实际生产中存在一定的问题。公式1未考虑铁口通道深度及角度的问题,液面高低浮动的影响未计算在内。导致计算量存在偏小的可能。公式2以风口中心线或风口中心线下0.5米定义液面安全高度,存在一定风险。毕竟液面是波动的,大型高炉的风口结构尺寸已经到了0.5m甚至以上,以此为液面高度进行控制,完全没有考虑液面的高度存在差异、液面存在波动的情况。在遇到崩料时,液面突然升高,很容易引发事故。公式3考虑了铁口情况,但只是针对有渣口高炉,不适用于无渣口高炉。网络及个别文献上采取以上公式计算安全容铁量时,很容易忽视安全容铁量的本质。

3 安全容铁量的本质

安全容铁量的本质是为了安全生产,设置一个铁量,以不超过这个铁量来控制炉缸的理论铁储存情况来控制生产,达到安全生产的目的。在有渣口高炉,通过计算控制铁水液面高度,并设置一个安全系数,是有必要的,可以有效避免铁水液面上升到渣口小套高度烧损渣口小套。过去的经验表明,运用公式3进行计算也是符合实际的。但取消了渣口的高炉,已经不能再考虑铁水液面对渣口小套的威胁,而应该考虑渣铁液面对风口各套的威胁。“安全容铁量”的说法已经不适用了,应该考虑“安全容渣铁量”。安全容渣铁量是指在保证安全的状态下,炉缸所容纳的活动渣铁液体的总体积。炉缸安全容渣铁量跟铁口深度和角度、炉缸侵蚀程度或堆积程度、风压高低、死料柱沉浮、渣皮稳定性等都有关系。铁口浅、炉缸堆积严重、风压低、死料柱坐底、堵风口、渣皮不稳等情况下,安全容渣铁量会下降;铁口深、炉缸活跃或侵蚀多、风压高、死料柱悬浮、渣皮稳定等情况下,安全容渣铁量会上升。

炉缸安全容渣铁量引入安全容铁量的计算,是十分有必要的。

4 安全容铁量的修正

基于炉缸安全容渣铁量对无渣口高炉进行炉缸安全容铁量的计算,可以不再考虑原公式中的安全系数,但考虑到液面在炉缸的波动情况,不允许液面到达风口结构的位置,应设置以风口中心线向下一定位置的高度为安全液面高度,建议以风口中心线向下1.5-2倍风口结构尺寸的高度为安全液面高度。

炉缸安全容渣铁量占实际炉缸有效容积的比值选择,建议在30-60%之间(不同状态的炉缸容积,能够容纳活动渣铁液体不同,资料显示,炉缸内焦炭最少时占炉缸容积的40%左右)。

同时,在炉缸有效容积的计算上,考虑铁口状况。根据铁口深度和角度的不同,确定更加合理的炉缸有效容积。在铁口深度的问题上,可能还会有“漏铁口”情况的影响,这要根据实际情况进行甄别,避免实际渣铁液面偏高带来的影响。

基于以上思路,笔者建议无渣口高炉的炉缸安全容铁量可用下式计算:

T安=B×π/4×D2×(h-C×L+△h)÷(1/ r铁+Z/ r渣) -------式4

式中:

B:炉缸安全容渣铁量占实际炉缸有效容积的比值, 30-60%;

C:安全液面高度与风口结构尺寸的比值,1.5-2,大高炉选小值,小高炉选大值;

L:风口结构尺寸,m;

Z:渣比, t/t铁;

r渣:炉渣密度,建议值2.6,t/m3;

其余同公式1、公式2、公式3。

注:修正后的公式中,Lr×sinθ实际跟公式3中的△h是相同的。

5 公式修正前后的比较

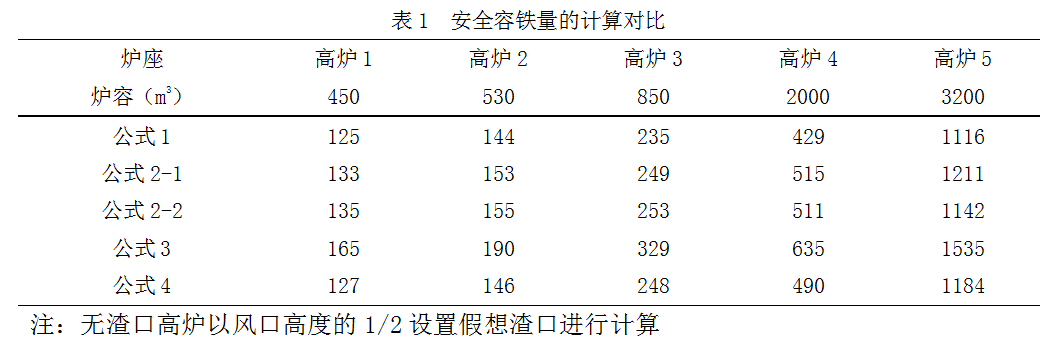

基于炉缸安全容渣铁量进行安全容铁量的计算与原公式的差异,通过举例进行比较。表1是无渣口高炉的安全容铁量的计算结果:

通过比较,无渣口高炉的安全容铁量均大于有渣口高炉。公式2-1的计算结果,小高炉大于公式2-2的计算结果,大高炉相反。公式3的计算结果最大,可能也是最不安全的。公式4的计算结果相对较小,但安全性应该最高。

6 铁渣密度的选择

计算中,除了以上所述之外,还有铁水密度和渣水密度的选择问题。选择不同密度的计算结果也是不同的。经验计算中,铁水密度选择7.0t/m3,渣水密度选择2.6t/m3。笔者从网络上没有找到铁水密度的测定方法或测定过程相关的资料,只找到铁水密度的一个介绍,说到铁水密度是7.138t/m3。事实上,铁水密度由于成分变化、温度变化而变化,计算选择7.0t/m3,是基于更加安全的考虑。渣水密度也会随着成分变化、温度变化而变化,渣水密度选择2.6t/m3也是一个相对安全的选择。建议有条件的单位对铁水、渣水密度按照成分、温度的不同进行检测,以提高特定温度和成分下的高炉安全容铁量计算结果的准确性。笔者曾试探性地测算铁水密度,但单独通过成分的变化很难测算出实际密度。笔者的测算过程:单质铁的密度为7.874t/m3,选取Fe原子量(参考相对原子量表,下同)为55.85、C原子量为12.01、Si原子量为28.09、Mn原子量为54.94、S原子量为32.07、P原子量为30.97。然后根据铁水中以上各原子含量的加权求和,结果是52.32。用单质铁的密度除以铁原子量后乘以52.32得到数据7.38,但这不是真正的铁水密度,随着温度的变化,各原子的熵变不同、焓量也会变化、原子间排列会发生变化,进而密度也会变化。

7 应用

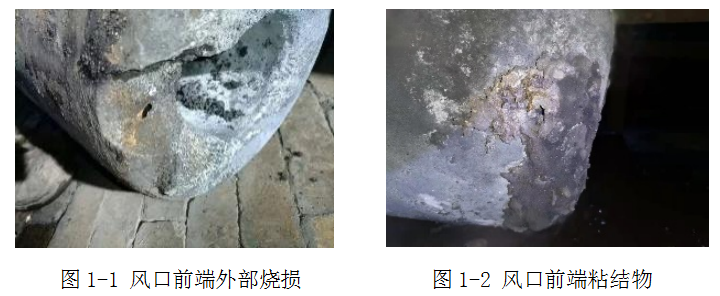

国内某高炉2020年初开始频繁发生风口小套漏水情况,1月份发生5起风口漏水,2月份上半月发生2起风口漏水情况,由于风口漏水导致的非计划休风4次,严重影响高炉安全稳定顺行。对漏水小套进行破损调研发现,大部分风口小套由于前端外部烧损导致漏水,如下图所示。

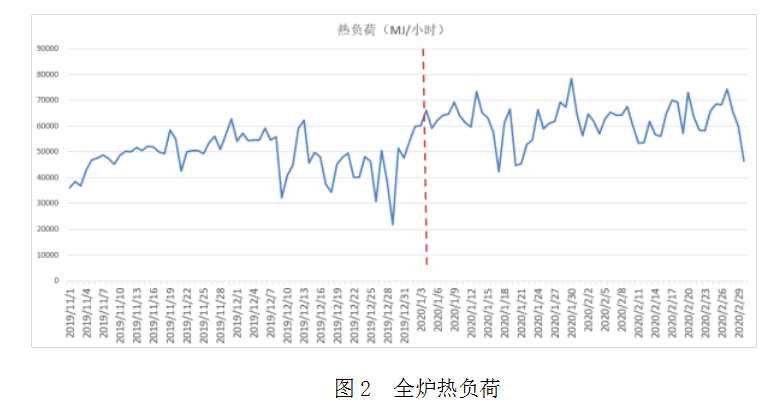

分析造成此次风口频繁烧漏的主要原因是2019年底对入炉焦炭结构进行了调整,由原来的100%干熄焦变为50%湿熄焦+50%干熄焦,焦炭整体质量下降,透气性透液性下降,渣皮波动频繁,全炉热负荷从2020年1月份开始整体水平升高。

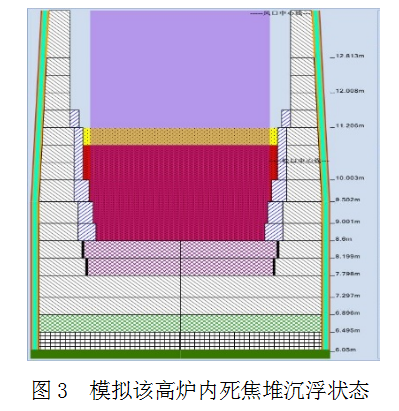

高炉死焦堆长期沉坐于炉底,炉缸容渣铁量降低,致使炉缸渣铁液面偏高,频繁的渣皮波动造成渣铁液面高低波动,易对风口安全造成威胁。

该高炉最初设计安全容渣铁量炉缸安全系数取60%,不适应高炉当前焦炭质量差、炉缸不活的生产状态,得到的理论安全容铁量过大,由此推出的出铁间隔时间过长,所以造成渣铁液面偏高。按照笔者的公式,建议该高炉此时的炉缸安全容渣铁量占实际炉缸有效容积的比值应该取下限30%,相当于炉缸安全容铁量降低一半,再结合料速制定合理的出铁间隔时间,保证安全生产。

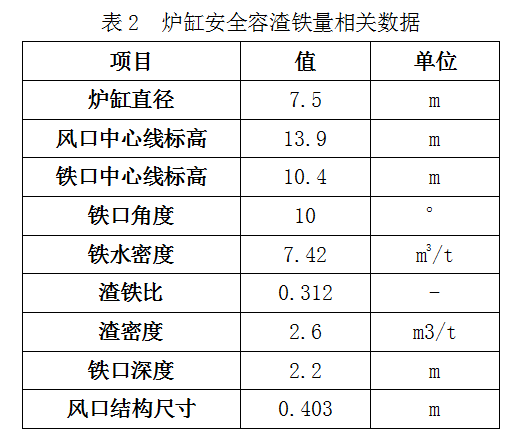

该高炉安全容渣铁量计算相关数据如下表所示。

根据上述值,计算得到炉缸安全容铁量为78t,该高炉产铁速度约2.83t/s,为了保证风口安全,则此时出铁间隔应该小于27分钟,不应该再按照原来的30分钟。

从2月底开始,一方面根据笔者建议的公式重新修正炉缸安全容渣铁量,并结合料速对该高炉出铁间隔时间进行临时性修正,适当降低了出铁间隔时间,另一方面采用保证中心,适当引导边缘的布料制度调整思路,渣铁稳定性得到提高,风口小套烧损漏水情况得到有效缓解。

8 结论

(1 )高炉安全容铁量的计算,涉及到高炉的安全生产,应该根据高炉有无渣口使用不同的公式,分清安全容铁量的本质;

(2)考虑铁口状况、炉缸状况、风压状况、死料柱状况及渣皮状况的计算才是考虑最全面的计算,也是最安全的合理计算。

(3)无渣口高炉的安全容铁量计算,应以实际炉缸液面的安全性作为评判标准;

(4)从安全角度考虑,建议统一以本文中公式4为安全容铁量的计算公式。

(责任编辑:zgltw)