-

褚世亮 李伟 范小斌 裴浩然

(首钢京唐钢铁联合有限责任公司河北 唐山 063200)

摘 要 首钢京唐公司3号高炉自开炉以来,充分发挥了大型高炉技术、装备优势,摸索出了适合高炉稳定顺行的操作制度,煤气利用率长期保持在51.5%~52.5%,燃料比保持在470kg/t以下,主要经济指标不断改善,实现了高效、低碳冶炼。

关键词 高炉 燃料比 操作制度

前言

首钢京唐公司3号高炉(设计容积5500m3)于2019年点火送风。开炉以来,充分发挥了大型高炉技术、装备优势,摸索出了适合高炉稳定顺行的操作制度,煤气利用率长期保持在51.5%~52.5%,燃料比保持在470kg/t以下,2020年1月降到463.3kg/t,工序能耗352.5kg标准煤/t,实现了低燃料比生产。

1 高炉设计优化

京唐公司3号高炉在设计时,坚持“高效、低耗、长寿、低碳、绿色”的设计理念,遵循“高效低耗、节能减排、清洁环保、循环经济、低碳冶炼、智能集约、绿色发展”的设计原则,全面总结国内外大型高炉特别是5000m3高炉的设计和生产经验,积极采用了当今国际一流的先进工艺装备。

(1)优化高炉内型:高炉的冶炼过程十分复杂,涉及到传热、传质、动量传输和化学反应,高炉炉型的设计以改善高炉的料柱透气性、提高煤气利用率、促进高炉顺行为目的,并综合考虑高比例球团矿炉料结构,本次高炉炉型使炉身角和炉腹角进一步减小,炉腹角由79°减小到74°,可以抑制炉腹内边缘气流发展[1],提高煤气利用率。

(2)采用合理的炉缸炉底结构:采用高导热炭砖+综合炉底的传热法设计结构,在炉缸炉底象脚侵蚀区引进国外高导热、高抗铁水渗透性的优质炭质耐火材料,优化炉缸炭砖布置,炉底满铺高导热大块炭砖,其上砌筑优质耐磨、低导热、抗碱的陶瓷材料。利用高导热炭砖结合外部强冷却形成有效完整的“炉缸杯结构”,将1150℃铁水凝固线尽可能移往炉内,充分利用陶瓷材料抗铁水侵蚀的特性,尽可能长时间地保护炭砖[2]。

(3)冷却设备:采用全冷却壁结构,炉缸象脚侵蚀部位和铁口区域采用铜冷却壁,炉腹、炉腰及炉身下部等关键部位采用铜冷却设备,在风口以上区域形成基于渣皮自保护的“动态永久性内衬”以延长高炉寿命,炉身中上部采用新型砖壁一体化薄壁炉衬结构。

2 原燃料管理

2.1 入炉原燃料的质量管理

高炉炼铁是以精料为基础,精料水平对高炉生产经济指标的影响率在70%。大型高炉因为炉缸直径大,鼓风在原料粒度较差时就很难吹透中心。焦炭有较好的粒度组成,有利于提高高炉块状带的透气性,降低高炉压差,有利于改善高炉炉缸工作状况、降低焦比和炉况的稳定。

焦炭强度包含冷态强度和热强度。冷态强度通常用抗碎强度和耐磨强度两个指标来表示。焦炭的抗碎强度是指焦炭能抵抗受外来冲击力而不沿结构的裂纹或缺陷处破碎的能力,用M40值表示;焦炭的耐磨强度是指焦炭能抵抗外来摩檫力而不产生表面剥离形成碎屑或粉末的能力,用M10值表示。热强度包含反应性指数CRI和反应后强度CSR。焦炭的反应性低,开始气化温度高,高炉的间接还原区域扩大,矿石在高炉区域停留的时间得以延长,有助于间接还原。而且由于直接还原的降低,焦炭的熔损率下降,反应后强度提高,有利于高炉的透气性和渣铁的渗透[3]。

首钢京唐公司对一级干熄焦质量的进行严格管控,通过采取优化资源、试验优化配比、延长焦炭碳化时间等措施,自产干熄焦的质量得到了很大的改善,目前使用的焦炭主要指标:M40≥91%、M10≤6%、CSR≥72%、CRI≤20%。

除此之外,管理好原燃料筛分是提高入炉原燃料质量的另一种手段。如果原燃料在入炉之前筛分不净,入炉粉末率升高会恶化固体料柱的透气性。因此,在原燃料筛分过程中,对影响筛分效果的参数进行严格控制管理,把筛网尺寸、更换周期、振动幅度等参数进行标准化管理。规定原燃料的筛分时间,控制各料种的筛分速率:焦炭筛分流量≤40kg/s,烧结矿筛分流量≤50kg/s,球团矿筛分流量≤100kg/s,生矿筛分流量≤50kg/s。通过控制筛分时间降低了筛分流量,不仅使原燃料在筛子上分布更均匀,还能够有效筛净粉末,每种料可以查询最近十次的筛分流量,并能统计出全天的达标率,做到了可视化管理,充分保证了入炉原燃料的质量。

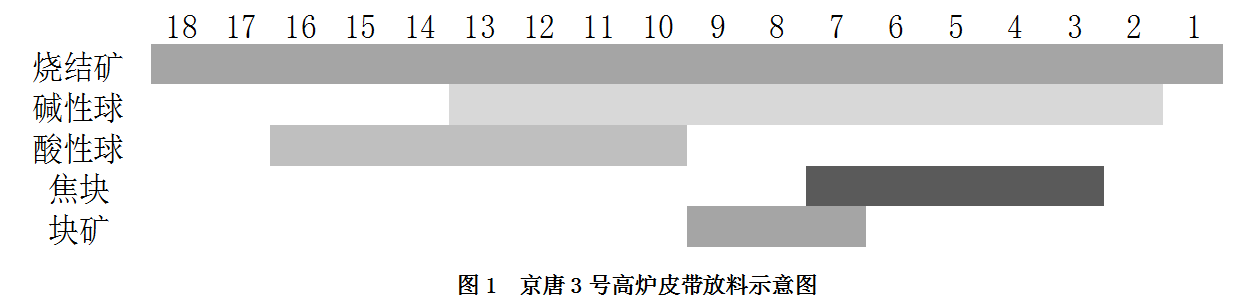

2.2 料序的优化

原燃料加入高炉形成的料面形状,不仅取决于布料溜槽的α角、β角、转速等,还取决于原料在皮带上的位置。以往采用原料分段布料的方式放在主皮带上,装入料罐。使用这种方法,原料在料罐中处于层状结构,入炉时每种原料按照先后顺序加入高炉,这样,料面产生的偏析较大,并且料面形状不规整,料面很难保持稳定。

为了降低料面形状造成的煤气变化,采用矿石混装形式,将球团矿布在烧结矿上部,有利于减少球团矿在炉内的滚动效果,增强料面的稳定性。同时,由于不同金属料间交互作用增强,混装后开始软化温度降低幅度、熔融温度区间扩大幅度均缓解。通过对放料曲线的在线监控,实时掌握料层的分布状态,随时调整各种原料的入炉位置。根据各种原料成分的差异,将酸碱料尽量分散均匀,使矿层的碱度尽量均匀,达到了稳定软熔带的目的。

3 操作制度的优化

3.1 送风制度

高炉炉缸的初始煤气分布,不仅决定炉缸工作状态,也主导了炉内软熔带和块状带的煤气二次、三次分布[4]。合理的初始煤气分布,是确保高炉顺行、稳定的基础。

炉腹煤气在高炉内上升过程中,穿过料层,遇到阻力,其阻力的大小除了与炉腹煤气量有关,还与煤气黏度、密度、炉料的粒径、形状、空隙率等因素有关[5]。

风口前回旋区的大小和形状主要由鼓风动能决定,鼓风动能越大,风口燃烧带越大,有利于活跃炉缸。但是,高炉风速过高,鼓风动能过大,就会在风口外围形成负压区,风速越高,在风口外围形成的负压也越高,当负压高到一定程度,对上部滴落的渣铁具有一定的吸引力后,会将上部滴落的渣铁吸附到风口表面,将风口烧坏。

因此,降低炉腹煤气量不仅能够解决鼓风动能过高造成风口破损问题,还能够降低压差。京唐3号高炉采用了高富氧率低风量的送风制度,这样,在利用系数不变的情况下,炉腹煤气量降低,风速、鼓风动能下降,吨铁耗风降到了860m3,有利于降低压差,延长风口寿命。

3号高炉主要的控制参数为:富氧率6%,风量7800±50m3/min,风速250±5m/s,鼓风动能13500-14000kg·m/s,理论燃烧温度2350-2400℃,炉腹煤气量10400m3/min,炉腹煤气指数仅为57.2m/min。

3.2 装料制度

装料制度主要是通过炉料装入顺序、装入方法、料线高度、批重、焦炭负荷、布料方式、布料溜槽倾动角度的变化等调整炉料在炉内的分布,以达到煤气流合理分布的目的。改善煤气利用率,提高间接还原,是有效的节焦降耗措施。

开炉以来,一直贯彻“稳定中心,调整边缘”的操作方针。由于大球比操作容易造成中心抑制,为了防止球团滚向中心,采用18%的中心焦。边缘焦炭比例不变,采用矿角外挪的方式加重边缘矿焦比,降低边缘煤气量,改善煤气利用率。

通过几个月的调整后,逐渐摸索出了与送风制度相匹配的装料制度:布料矩阵为O2345676 3333221C13456789 43332214,中心焦炭档位放在第9档,保证中心开度。同时,为了改善煤气利用率,逐步降低边缘煤气,将W值降到0.5-0.6,边缘矿焦比4.3,煤气利用率由51.5%提高到52.5%。

3.3 降低渣比

在高炉生产中,随着精料、高风温等技术措施的采用,渣铁比逐渐降低。大型高炉一般处于精料低渣铁比的中等冶炼强度生产状态,而中型高炉也有向精料低渣铁比强化冶炼推进的趋势,从而使中型高炉显著地改善生产技术经济指标。

京唐3号高炉根据自身的原料条件,采用55%球团矿+40%烧结矿+5%生矿的炉料结构,熟料率达到95%,这种炉料结构不仅将综合入炉品位提高到62%,还大幅降低了渣铁比,长期保持在230kg/t以下。低渣比降低了炉缸贮存的渣铁量,弱化了渣铁排放不净对高炉造成的影响。低渣比还减少了炉料中非铁元素氧化物的融化与还原,减少了高炉的热量支出,为高炉降低焦比创造了条件。

4 生产实绩

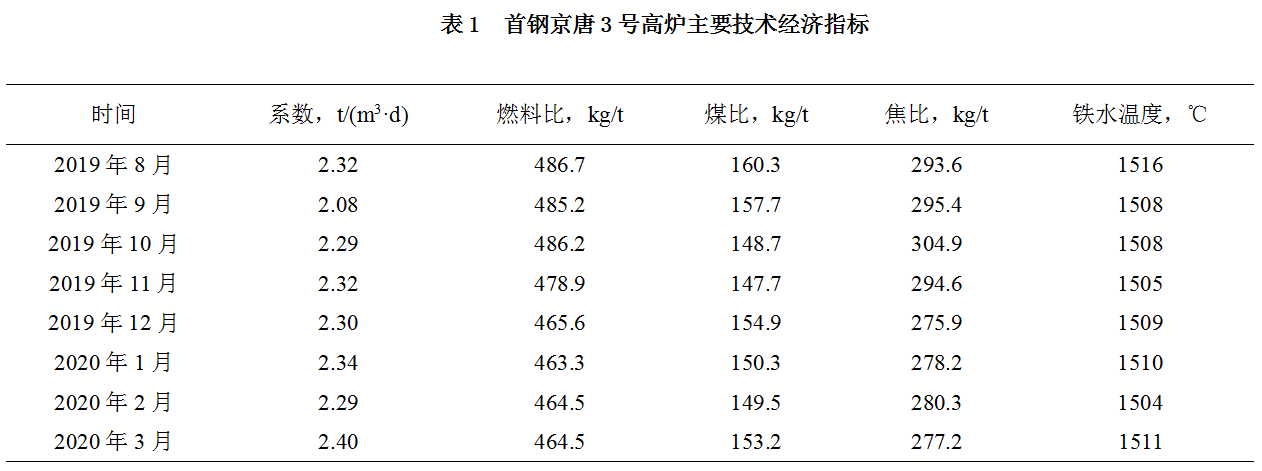

3号高炉投产以来,充分利用了先进的设备,摸索出了与高炉相匹配的操作制度。从原燃料抓起,做好原燃料的基础管理,优化煤气流分布,不断改善煤气利用率,并保持在52%以上,大大改善了间接还原,经济技术指标持续改善(见表1)。

5 参考文献

[1] 左海滨,郭龙飞,王亚杰等.炉腹角和炉身角对高炉煤气流分布的影响[J].炼铁,2018,53(2):20-26.

[2] 伍积明,张 涛,贾娟鱼等.高炉炉缸陶瓷杯结构及对寿命的影响[J].炼铁,2019,38(4):7-11.

[3] 郭瑞,汪琦. 焦炭CRI和CSR指标的产生、发展和应用[J]. 炼铁, 2012(01) :54-57.

[4] 张贺顺,马洪斌,任 健.首钢高炉送风制度的基础研究[J].钢铁研究,2010,38:1-5.

[5] 项钟庸,王筱留等.高炉设计—炼铁工艺设计理论与实践[M].北京:冶金工业出版社,2007:164-165.

(责任编辑:zgltw)