-

李兵 纪江林 余浩

(广西北港新材料有限公司)

摘 要 本文针对红土镍矿高炉冶炼低镍铁生产特点,通过加强入炉料管理,优化炉内外操作,提高设备作业率等一系列措施,实现了长期稳定顺行,冶炼强度由1.74t/(m3.d)提高到1.87t/(m3.d),利用系数3.45t/(m3.d)。

关键词 红土镍矿 炉料管理 优化操作 作业率 冶炼强度

1 前言

北部湾新材料高炉炉容450m³,采用串罐式无料钟炉顶设备,冷却系统采用板壁结合结构,工业水开路循环冷却,三座卡鲁金式热风炉,全干法煤气除尘,BPRT发电装置,一个铁口,14个风口。

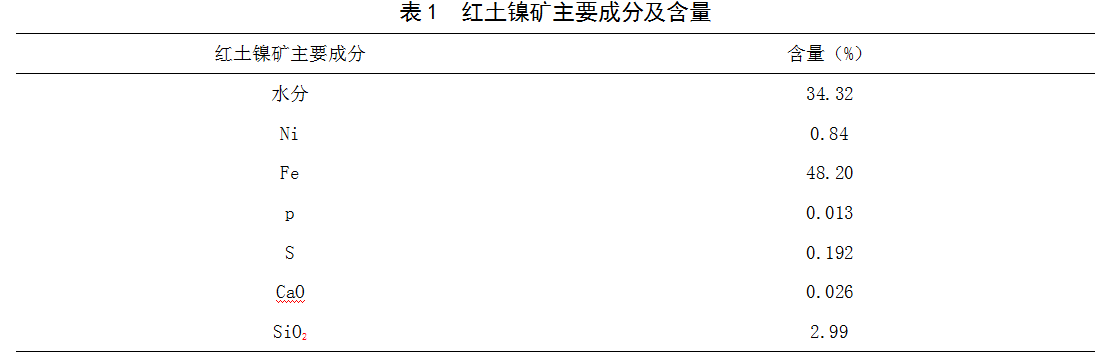

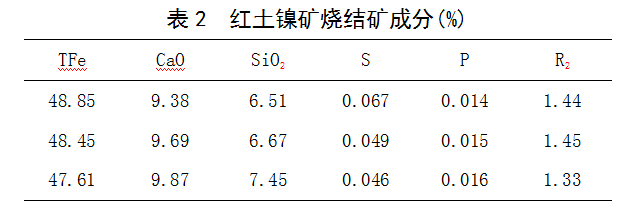

北部湾新材料有三座450m³高炉,主要利用红土镍矿生产低镍铁水,炉料结构为烧结矿、块矿。烧结矿为进口红土镍矿烧制而来。红土镍矿含铁分低,SiO2、AI2O3含量高,物理水与结晶水总量30%-40%,而大量的烧结生产实践证明,SiO2含量大于6%,AI2O3含量大于2.5%时,烧结强度大幅下降且易粉化[1]。经实测,北部湾新材料烧结矿SiO2含量6.5-7.5%,AI2O3含量5.5-6.5%,转鼓强度平均49%,品位低,平均品位48.5%。红土镍矿含有一定量的Cr2O3,Cr2O3熔点高,粘度大[2],炉缸中心更易形成死料柱,全风操作和合适的鼓风动能就更加重要。焦炭为全外购焦,质量不稳定,水份波动大。为尽可能提高铁水中镍、铬合金含量,降低单位能耗,日常冶炼少配或不配熔剂,烧结二元碱度控制范围只能在1.2-1.6倍之间,制约了烧结强度的提高。以上因素为高炉强化冶炼带来了很大困难,根据存在的问题,通过加强入炉料管理,优化炉内外操作,提高设备作业率等一系列措施,冶炼强度逐步提高,实现了长期顺稳,产量稳步提高,焦比550kg/t,煤比120kg/t,综合燃料比670kg/t。

2 强化措施

2.1 加强入炉料管理

2.1.1 加强入炉焦筛分

高炉使用焦炭全部外购,近90%焦炭运输为海运,为控制扬尘,在码头堆放时,大量打水,因此焦炭含水较高,焦粉附着在焦炭上,不易筛分且易堵塞筛板,导致大量焦粉进入炉内,恶化料柱透气性。为提高筛分效果,采取如下措施:

(1)改造下料口,控制料流,摊薄料层。

(2)每小时槽下工清理筛底一次,并拍照上传微信工作群。

(3)更换更大振幅地振筛。

(4)推进“散改集”,避免码头堆放打水。

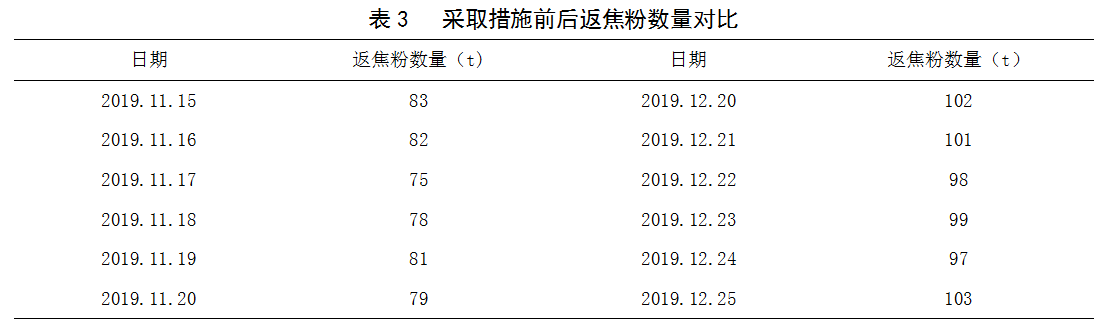

通过以上措施,筛分效果明显,每天的返焦粉量有70-80吨提高到90-100吨。

2.2.2 加强入炉矿筛分

新材料公司现有3座450m3高炉,配备132m2,180m2烧结机各一台,烧结供应偏紧张。为降低成本,尽可能满足高炉用矿需求矿振筛,由上7下4.5改为上7下4,因此,提高筛分效果显得尤为重要。为此改造给料机出料方式,保证小料流,薄料层,筛尽粉末。全料仓投入使用,保证筛分效果的同时兼顾供料速度。

2.2 优化高炉操作管理

2.2.1 布料制度的优化

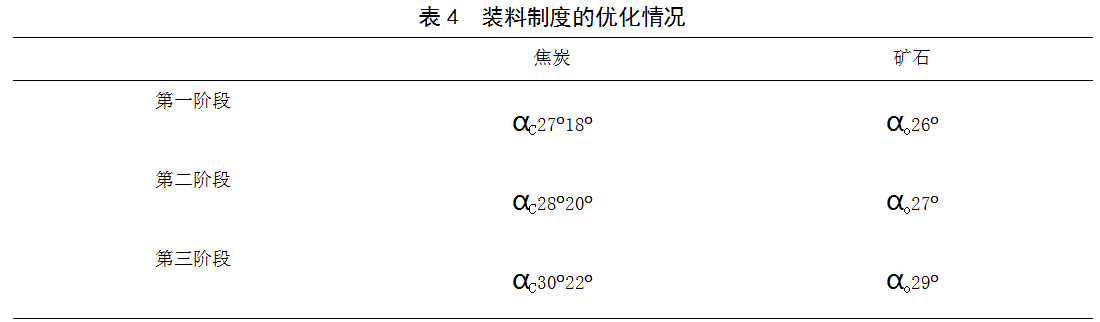

由于红土镍矿冶炼高炉软熔带靠上,软熔区间宽,渣量大,造成高炉透气性差[3],影响高炉顺行。为确保顺行,在操作上以发展两股气流为主,并配以合适的鼓风动能,因此,在装料制度的选择上,采用焦两环,矿一环,为提高煤气利用,开始逐步优化操作制度,逐步引导中心气流,实现两道气流。

2.2.2 调整初始煤气流分布

红土镍矿品位低,渣量大,中心更容易不活,炉况稳定性差,为活跃炉缸,发展两股气流,提高炉况稳定性,风口小套由10个340mmx110mm,4个340mmx115mm风口调整为全部为360mmx110mm风口,使操作炉型更加合理,标准风速由171m/s提高到185m/s,实际风速由227m/s提高到245m/s。

2.2.3 提高炉顶压力

根据红土镍矿烧结的成品矿品位低,强度较普通烧结矿差,易粉化,易软熔的特点,炉顶压力从最初的145kpa逐步提高至165kpa,顶压提高后,风量也从1250m3/min逐步提高到1400-1500m3/min,炉缸更趋活跃,炉况更稳定。

2.2.4 提高富氧与喷煤

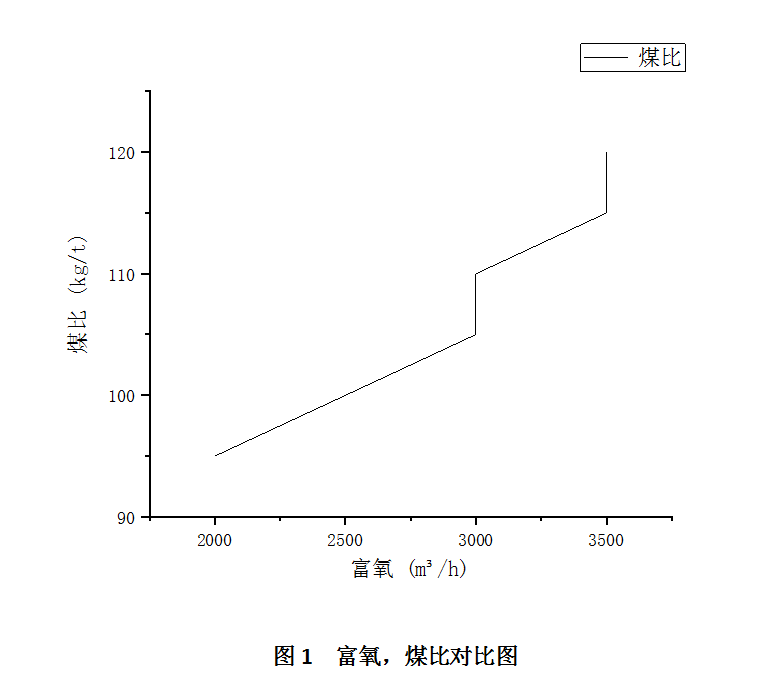

红土镍矿高炉冶炼,渣比高,透气性比一般高炉差,不利于煤比的提高,为兼顾炉况顺行,逐步摸索提高煤比的方法。首先,通过提高富氧率,配合煤比的提高,维持风口合理的理论燃烧温度并提高煤粉燃烧效果;其次,确保全风口喷煤,提高煤粉的均喷广喷;第三,改造喷煤管道,实行等距离喷煤,实现均匀喷吹;第四,抓好铁口维护,按时出尽渣铁。目前煤比已从95-105kg/t提高到110-120kg/t

2.2.5 选择适宜的造渣制度

红土镍矿高炉冶炼的炉渣特点是AI2O3含量偏高,低时18%,高时达28-30%,因此,选择适宜的造渣制度保持良好的流动性就显得尤为重要。经过不断的实践,炉渣二元碱度

控制在0.9-1.0之间,氧化镁含量控制在10-12%之间,根据Al2O3的变化,镁/铝比控制在0.45-0.55之间,炉渣具有较低的熔化性温度,流动性较好。

2.2.6 强化炉前操作管理

红土镍矿品位低,其渣量远比普通高炉大,因此,按时出尽渣铁就显得更加重要。虽然高炉配备有两个渣口,但因放渣时渣中带铁经常烧坏渣口中、小套。不仅造成休风率高,而且炉前劳动强度大,成本高,安全隐患上升,所以已经封死不用。所有冶炼的渣铁都要由铁口排出,导致出铁节奏加快,铁口维护难度加大,时常因为铁口潮,断口,不耐冲刷而造成出不尽渣铁,炉内憋压。二次开口增多,铁口更难维护。通过不断的总结与摸索,对炉前操作进行了优化。

(1)跟炮泥厂家沟通,根据镍铁冶炼的特点调整炮泥配方,提高炮泥质量。

(2)扩大出铁间隔,从堵口到开口时间由20-25分钟增加至25-35分钟,给炮泥充分结焦时间,提高耐冲刷时间。

(3)稳定打泥量,统一操作,不经允许不能减泥。

(4)除特殊情况外,铁口不来风严禁堵口。

(5)调整做泥套用材料,由有水泥改为浇筑料配玻璃水,泥套的使用时间提高一倍,开裂,破损大幅降低。

通过以上措施,铁口深度由1700mm-1800mm提高到1900mm-2000mm,铁口合格率提高到95%以上,确保了渣铁按时出尽。

2.3 提高设备作业率

高炉生产6分原料,3分设备,1分操作[1],可见设备正常运行在高炉生产中的重要性,因此,做好设备点检、保养、维护、定修,到期下线是提高设备作业率的重要保证。生产实践中采取加大加大奖惩力度,提高职工的积极性,创造性;严格执行“三级”点检制度,润滑维护,保养采取定点、定质,定量、定时、定人,利用定修,严格执行设备到期下线制度,杜绝设备带病、带伤作业,提高备品备件质量,达不到使用要求的供货厂家纳入黑名单管理。通过以上措施,设备作业率大幅升高,目前设备作业率已提高至99.5%。

3 结论

(1)采取“加强入炉料管理,优化操作,提高设备作业率”的有效措施后,冶炼强度水平显著提高,冶炼强度由1.74t/m3.d提高到1.87t/m3.d,利用系数3.45t/m3.d,日产量由1420t提高到1550t。

(2)做好入炉料管理工作,提高原燃料质量,减少粉末入炉,改善透气性是强化冶炼基础。

(3)推进海运“散改集”有利于焦炭水分稳定,并可减少钠、氯离子入炉。

(4)红土镍矿冶炼需要较高的物理热及更加活跃的炉缸,抓好日常炉温稳定和合适的鼓风动能是操作管理的重要环节。

(5)渣量大,渣中AI2O3含量高是红土镍矿冶炼的主要特点,及时出尽渣铁,选择合适的造渣制度是强化冶炼的必要条件。

(6)红土镍矿冶炼装料制度需要兼顾边缘和中心两股煤气流,在确保顺行的基础上,提高冶强,优化指标。

4 参考文献

[1]周传典,刘万山,王筱留等.高炉炼铁生产技术手册[M].北京:冶金工业出版社.2005

[2]郭培民.赵沛.庞建明.高炉冶炼红土矿生产镍铬合金关键技术与发展方向

[3]董训祥.秦涔.红土镍矿高炉工艺技术及发展趋势

(责任编辑:zgltw)