-

摘 要 多年来,我国高炉平均燃料比在545kg/t 左右,比国际先进水平高40kg/t,约有20几座高炉燃料比在500kg/t左右,大多数高炉燃料比偏高。降低燃料比可以降低炼铁生产成本,减少污染物排放,降低炼铁工序能耗,实现炼铁绿色生产。不再追求高冶炼强度、高产,可以降低燃料比;提高高炉入炉矿石铁品位、热风温度,改善炉料质量(特别是焦炭质量),提高高炉操作水平等技术措施均可以降低燃料比。

关键词 降低;高炉;燃料比

1 我国高炉燃料比现状

当前,我国一批钢铁企业在追求高炉高产,实现利润最大化。主要是通过进行高冶炼强度操作,大风量、实现高利用系数;致使高炉燃料比较高。近年我国中钢协会员单位平均高炉燃料比在545kg/t左右,且有上升的趋势,高于国际先进水平约40kg/t,具体情况见表 1。

高炉燃料比的定义:高炉燃料比=焦比+小焦比+煤比。其中煤比是不能进行折算,要用原数据。近年来,中钢协会员单位只有35个单位上报小块焦比数据,其它企业无小焦比数据;个别企业将煤比数据进行换算,使一些企业燃料比数据失真。

根据中钢协统计数据分析,2018年中钢协会员单位有 24企业高炉燃料比得到下降,有31个企业高炉燃料比在升高;燃料比较低的企业是:衢州元立486.70kg/t,三明496.55kg/t,唐钢 499.96kg/t,永锋淄博506.32kg/t,太钢508.52kg/t,兴澄510.99kg/t,永锋淄博 509.12kg/t,唐钢509.78kg/t,圣戈班511.02kg/t,兴澄 512.69kg/t,青钢512.17kg/t,邯钢512.33kg/t,首钢517.65kg/t,泰钢517.88kg/t,韶钢518.12kg/t,达钢521.08kg/t,马钢521.36kg/t 等。但燃料比最高的企业达579.80kg/t。说明我国高炉生产技术发展不平衡。

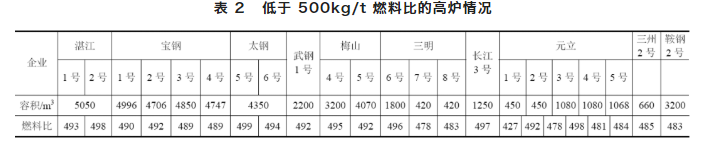

2018 年据不完全统计,中国有917座高炉,但我国只有 22 座高炉燃料比低于500kg/t,见表 2。

据统计,2018年我国有4座高炉的燃料比是大于600kg/t,大多数高炉的燃料比在 540~560kg/t。

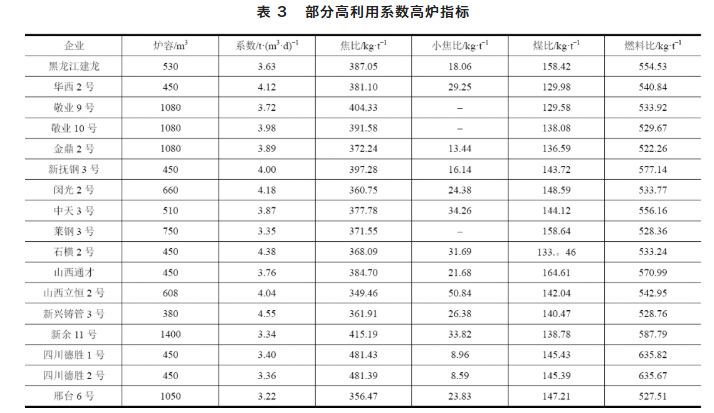

一般高炉高利用系数高,会使燃料比升高,部分高炉情况见表3。

据分析,我国3000m³以上高炉的入炉铁品位较高、热风温度较高、焦炭质量较好,他们的燃料比普遍比一些中小高炉的燃料比要低。

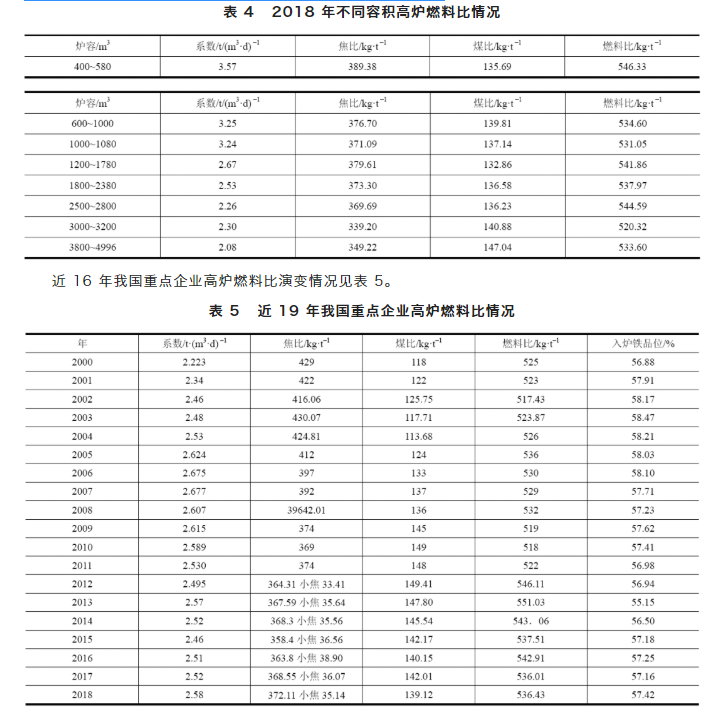

表 5 反映出 19 年来我国高炉喷煤比在先升高,近年下降;焦比近年上升;入炉铁品位近年微升,这些的变化,严重影响了燃料比变化;2013 年是指标最差的一年:入炉铁品位是 55.15%,燃料比 551.03kg/t。总体上 19 年我国燃料比是在上升,说明了炼铁技术没有大进步。当前,进口铁矿石价格下降,我们应提高购买进口矿石的品位,使行业高炉入炉品位要大于 58%,争取达到 58.5%以上,促进高炉的节能减排,高效化生产。

总体,我国炼铁技术已经进入世界先进行列,企业之间技术水平差距大,大多数企业在高炉寿命、能耗指标、燃料比,以及设备效用率等方面,仍与世界先进水平存在一定的差距。我国是能源和焦煤缺乏的国家,在降低燃料比、焦比、能耗指标方面必须引起炼铁界高度重视。

2 国外高炉燃料比情况

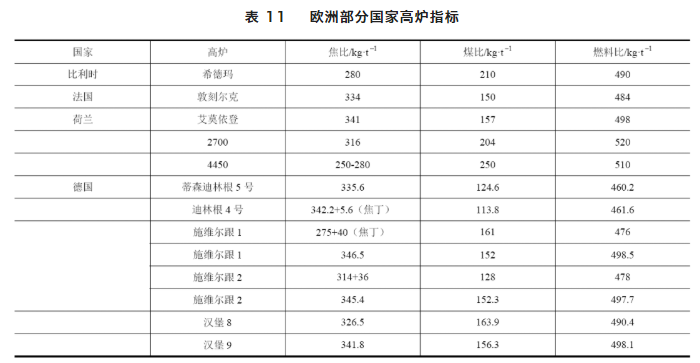

多年来,日本、韩国、欧洲高炉生产采取低燃料比、高效的操作方针,不追求高系数、高产量,是值得我们学习的。

(1)多年日本高炉指标情况见表 6[1]。

评论:多年来,日本高炉利用系数在2.0以下,实现低燃料比,成本低;是正确的操作方针;他们的炉料结构中球团矿比例一直不高,块矿比在 300kg/t 以上,是有效提高入炉铁品位的好办法,促进了燃料比降低。

(2)韩国高炉数据见表 7、表 8。

3 降低高炉燃料比的作用

(1)是降低钢铁工业吨钢综合能耗的重点

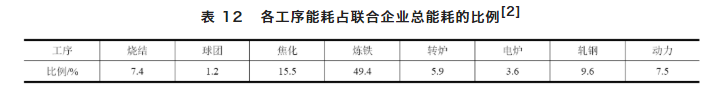

炼铁工序能耗占钢铁联合企业总能耗的50%左右,降低钢铁工业吨钢综合能耗的工作重点是要努力降低炼铁工序能耗,高炉炼铁所需能耗有78%是来自碳素燃烧,因此要努力降低炼铁燃料比。表12说明了高炉炼铁工序在钢铁工业中的能源消耗量最大。

从表 12 可看出,钢铁联合企业能源消耗的大户是炼铁和焦化工序。所以钢铁企业的节能工作要重点抓好炼铁和焦化工序的节能工作。

(2)有好的环境保护效应

在钢铁生产中,能源与环保是相互关联的两个部分,污染物的产生主要是由燃煤引起的生产能耗高,必然造成污染物排放高。炼铁系统能耗占钢铁联合企业总能源消耗的73.5%,生产成本和污染物排放也占70% 以上,所以炼铁系统,应当承担钢铁联合企业的节能减排,降低生产成本,实现生产过程的环境友好。

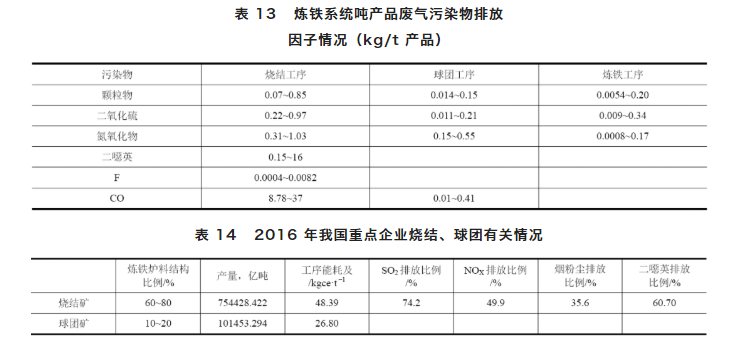

表13和表14说明了钢铁工业烧结工序污染物排放最多。要加强对烧结烟气综合治理,降低烧结矿生产量(高炉炉料结构要努力提高球团矿配比),提高钢铁工业绿色制造水平。

国内钢铁行业 SO2 排放量居工业的第二位,占总量的11%,排放量约150万~180万吨/年,仅次于煤炭发电,是减少 SO2 排放量的重点行业。烧结工序外排 SO2 占钢铁行业的 85%~90%.

(3)有降低生产成本的作用。

高炉炼铁成本中,一般燃料费用占 25%~30%。

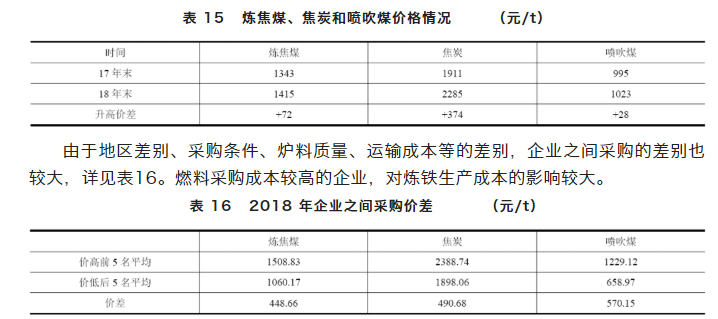

据统计,中钢协会员单位 2018 年末采购炼焦煤、焦炭和喷吹煤采购价格比年初均有升高,说明努力降低燃料比会有好的经济效益,详见表15[3]。

2018 年有一批高炉因燃料价格升高,认为采购低价的燃料,能够降低成本;但出现焦炭质量下降,会导致高炉指标退步(包括一些 4000m³级以上的高炉),需要认真科学分析、研究对策。

4 降低高炉燃料比的措施

4.1 高炉实现中等冶炼强度操作,是科学的高炉操作方针

炼铁学基本原理:利用系数=冶炼强度÷燃料比。

低燃料比的作用:可以实现高利用系数。

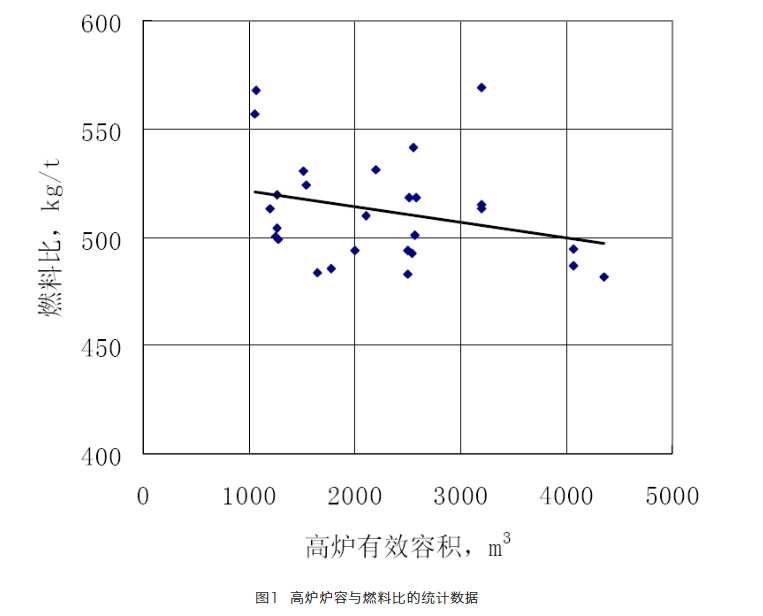

据统计,制约我国高炉指标改善的主要因素是高炉燃料比高,大型高炉的优势在于燃料比较低。各级高炉的燃料比统计见图 1[4]。

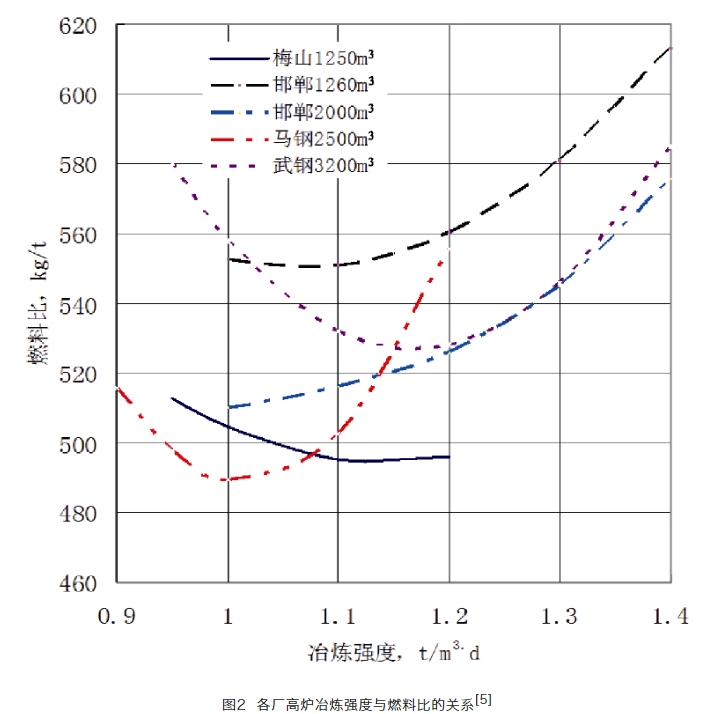

在一定的原料、燃料条件和技术措施的情况下,冶炼强度与燃料比和焦比的关系存在一个燃料比最低的区域。经过研究分析,认为这个最低焦比的冶炼强度区域在 1.0~1.1t/(m³·d)范围内。高炉强化需要降低燃料比和提高冶炼强度并重,特别要把措施用在降低焦比上。

由图2可知,我国高炉的冶炼强度与燃料比之间的关系可以分成三类:图中冶炼强度在1.05~1.15t/(m³·d) 区域的中间区域,各方面条件比较好,获得了低的燃料比;低于1.05t/(m³·d)的区域原料、燃料及其它条件差, 高炉难以强化,而且燃料比高;高于1.15t/(m³·d)的区域的高炉强化程度超过原料、燃料的容许范围,引起燃料比的升高。根据分析,虽然这批高炉的冶炼强度很高,而利用系数却不高,因为利用系数是冶炼强度除以燃料比。当燃料比的升高超过冶炼强度的升高时,提高冶炼强度,利用系数反而下降。由此,更应以降低燃料比为中心环节。

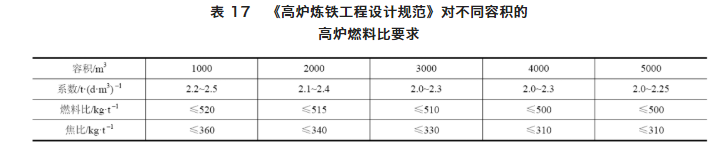

《高炉炼铁工程设计规范》对不同容积的高炉,燃料比有不同的要求,见表 17[6]。

科学的高炉操作方针是,通过降低燃料比,来获得高利用系数。高炉最佳冶炼强度是在1.2t/(m³·d)左右。高于这个值,高炉产量会有所增加,但燃料比要升高、成本要升高。一些中小高炉采用大风量、高冶炼强度,来实现高利用系数,是不正确的操作方针。吨铁风耗高(宝钢、太钢等 4000m³级高炉吨铁风耗在1000m³以下,一批中小高炉吨铁风耗在 1200~1400m³/t),燃料比必然高(燃烧1kg 碳需要 0.93m³ 的氧气,约 4.42m³的空气),也造成炼铁工序能耗高(鼓风能耗占炼铁总能耗的4.5%左右)。所以说,中等冶炼强度,可获得炼铁最佳指标。工业发达国家高炉就是进行中等冶炼强度、中等利用系数操作,获得低燃料比,生产成本低,同时获得高炉长寿。

根据以降低燃料比来提高利用系数的观点,在进一步确定合适的上、下限值时,研究了各级高炉的燃料比与冶炼强度的关系。U 字型曲线有普遍性,设计的年平均利用系数的上、下限应选取燃料比低的区域。

炼铁规范设定了年平均利用系数的上限值,只要降低燃料比,完全能够取得更高的利用系数。炼铁规范设置上限值的目的是为了克服过高的年平均利用系数引起的如下弊端:

(1)高利用系数对全面贯彻高炉炼铁的技术方针不利。如果过分利用提高冶炼强度的方法来提高利用系数(燃料比高、能耗高、污染物排放多),而不是以降低燃料比的方式来提高利用系数,不符合钢铁产业发展政策的要求,不符合钢铁工业可持续发展的道路。

(2)不利于炼铁车间综合设备能力的发挥。设计过程一般根据总体规模先定产量,高炉的上料能力、送风系统和煤气除尘系统的能力,渣铁处理系统的能力等,都是直接按铁产量定的,惟有炉容有较大弹性。

(3)不利于企业的生产平衡,使高炉生产始终处于被动状态。炼铁经常处于生产的“瓶颈”,使得整个企业的投资和设备能力难以发挥。

(4)从我国的钢铁产业政策和能源政策来看,首先要抓的是降低能耗,利用系数将在次要位置。只有以降低能耗而得到的高利用系数才是科学的。

过高的利用系数将导致燃料比、能耗上升,高炉寿命缩短,对降低成本不利。高炉进行中等冶炼强度操作,可实现最佳指标。

4.2 影响燃料比的因素分析

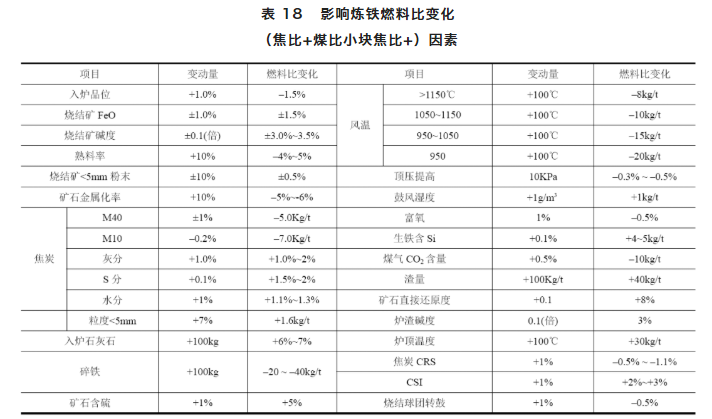

影响燃料比的因素有炉料质量水平、设备运行状态、高炉操作水平和众多外界因素和企业管理水平等数百个条件。表18中数据是部分条件下,燃料比变化因素[7]。

高炉炼铁要以精料为基础,精料技术内容包括:高(入炉铁品位要高、炉料转鼓强度高、烧结矿碱度高),熟(熟料比要大于 80%),稳(炉料质量要稳定),均(炉料粒度要均匀),小(炉料粒度要偏小),少(炉料含有害杂质要少),好(炉料冶金性能要好)。

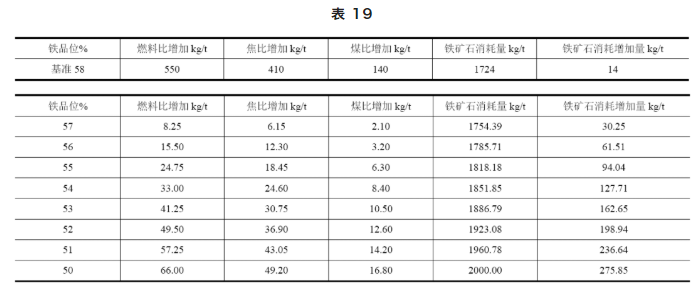

(1)精料技术的核心是入炉铁品位要高,它对燃料比的影响最大。入炉铁品位变化对高炉指标的影响见下面数据[8](表 19)。

上述数据说明,入炉铁品位越低,对燃料比等因素的影响越大。所以说,使用低于 54%品位的矿石进行冶炼是不经济的。我们认为 50%以下品位的铁矿石,白给炼铁也不要;因为高炉是炼铁,不是炼渣,且其能耗必然要超过国家规定的标准。建议采购进口铁矿石的品位应大于 60%。

(2)高风温是低燃料比的保证

我国高炉风温带入的热量占高炉冶炼热收入的 16%~20%,较低数值(16%)出现在高富氧低燃料比的吨铁风耗少的高炉,高值(20%)则出现在不富氧或低富氧高燃料比的吨铁风耗多的高炉。在现有高炉的冶炼条件下,风温提高 100℃可降低燃料比 1.5%~3%(低值适用于风温 1150℃以上,高值适用于风温 1000℃±50℃)。

(3)焦炭质量是低燃料比的保证

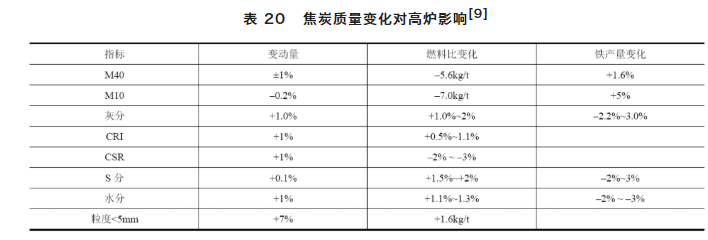

在高冶炼强度、高喷煤比条件下,焦炭质量水平,对高炉指标的影响率在 35%,焦炭指标中 M10 数据是最重要的,它是抗碎指标,严重影响炉料的透气性;所以说焦炭的 M10 号 CSR 指标是非常重要的指标, 要高于对焦炭其它指标的关注。我们希望一般高炉用焦炭 M10<7%,CSR>60%,巨型高炉指标要更好。焦炭质量对高炉指标的影响见表 20。

从表20可看出,M10变化0.2%,燃料比变化 7.0kg/t;比其他指标对高炉燃料比的影响大。M10 是抗碎指标,表示焦炭在高炉内碎化的程度。焦炭从炉顶加入,到达炉缸时,粒度会缩小 60%左右,同时会产生粉末。优质焦炭这种劣化作用会降低。捣固焦抗碱金属侵蚀能力低,会加速焦炭的劣化作用。所以,建议使用捣固焦生产的高炉开停炉时不要使用捣固焦,可提高工作效率。

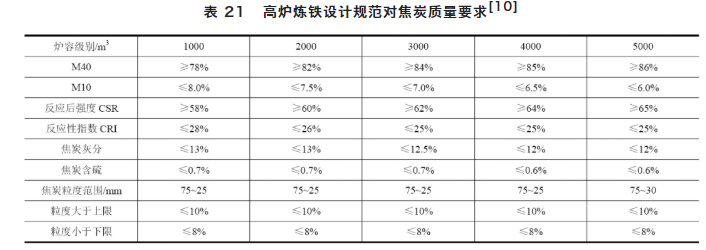

新修订的《高炉炼铁工程设计规范》提出了不同容积高炉对焦炭质量的要求,见表 21。

表中数据说明,大高炉对焦炭质量要求高,是因为大高炉料柱高,炉料压缩大;为保证炉料的透气性好, 就需要焦炭质量好。这是必须的。表 1 中京唐、宝钢、太钢等企业的大高炉用焦炭 M40 和 M10 均好;京唐公司焦炭的成本比其他企业要高 100元/t,是实现高炉生产顺行的保证。高炉大修进行扩容,建设大高炉, 必须要有焦炭质量提高的保证。

(4)炼铁炉料质量对燃料比的影响。

我们希望入炉矿含铁品位高,(1)已叙述了不同品位矿石对燃料比的影响。在 58%以上品位时,品位波动 1%,焦比变化 0.8%~1.2%,产量变化 1.2%~1.6%,渣量变化 30kg/t,喷煤量波动 15kg/t。但铁品位越低,对燃料比的影响是越大。所以,我们希望入炉品位不要低于 58%。

要关注矿石(特别是烧结矿和球团矿)的还原度,铁矿石在高炉内的间接是个放热反应。矿石间接还原度改善 10%,高炉焦比下降 3%~5%,产量增加 3%~5%。

炉料含硫增加 1%,高炉燃料比增加 5%。熟料率提高 10%,燃料比下降 4kg/t 左右。

自产球团矿的企业,因减少运输和倒运次数,可生产抗压强度在 1800~2000N/球,努力提高球团还原度,有利于降低高炉燃料比(还原度提高 1%,燃料比降低 4~5kg/t)。

烧结矿 FeO 含量增加 1%,高炉焦比增加 1%~1.5%,产量下降 1%~1.5%。

烧结矿粒度 5~15mm<30%,最多不能超过 35%. 实现上述要求焦比下降 0.5%,产量增加 0.4%~1.0%。

<5mm 含量从4%升到11%,煤气阻力由1.6升到2.9,焦比升高1.6kg/t。烧结矿粒度由8~75mm 改为8~30mm,燃料比可下降9%左右。

烧结矿碱度波动0.1,燃料比波动3%~3.5%。烧结矿含硫增加 1%,高炉燃料比增加5%。

烧结矿转鼓指数提高1%,高炉燃料比下降0.5%。

烧结降低漏风率1%,产量增加1%,降低烧结电耗,降低烧结矿中 FeO 含量,提高余热回收水平。

(5)提高操作水平降低燃料比

转变追求产量的观念,进行中等冶炼强度冶炼,实现低燃料比。我们希望冶炼强度在<1.2t/(m³·d);科学配备鼓风机(风量是高炉炉容的 1.8~2.0 倍),吨铁风耗在 1000~1200m³/t。冶炼强度提高 0.1t/(m³·d),燃料比升高 1kg/t。

优化布料技术,实现炉顶料面是大平台+小漏斗,中心和边缘气流都得到发展;大高炉煤气CO2含量 22%以上,中型高炉在20%左右,炉顶温度下降100℃,燃料比下降 30kg/t。CO2含量提高0.5%,燃料比下降10kg/t。

提高炉顶煤气压力。顶压提高10kPa,燃料比下降0.3%~0.5%。随着顶压提高,产量的提高和燃料比下降会效果递减。

鼓风脱湿 10g/m³,燃料比下降 6kg/t。

进行低硅铁冶炼,生铁含硅量降低 0.1%,燃料比下降 4~5kg/t。生铁含锰降低 0.1%,燃料比下降 1.5%左右。

高炉进行脱湿鼓风,脱湿 1kg/m³,燃料比下降 1kg/t。

高炉富氧鼓风 1%,燃料比下降 0.5%。

冷却系统冷却强度提高 10GJ/h,燃料比升高 1.2kg/t。实现经济喷煤比,经济燃料比:

对喷吹煤质量要求是:含有害杂质(S、P、K、Na、Pb、Zn 等)要少,灰分低,发热值高(取决于含C 量,挥发分量),燃烧性、可磨性、反应性和流动性好,粘结性和爆炸性低。

上述各要求的指标水平均会对喷煤比和高炉指标有不同程度的影响,如煤粉灰分增加1%,高炉燃料比增加1.5%;硫分增加0.1%,燃料比增加 1.5%~2.0% 等。我们希望煤粉质量要比焦炭好,以利于提高煤粉对焦炭的置换比,提高喷煤的经济效益。

高炉合理的喷煤比是,增加喷煤量,燃料比不升高。各高炉的生产条件不同,合理喷煤量是不同的。我国现有炉料质量不同条件下,大多数高炉的喷煤比是在130~150kg/t。使用一般炉料质量水平,高炉喷煤比不应低于 120kg/t。使用高质量炉料的大高炉,喷煤比应大于170kg/t。提高喷煤比后,焦比下降,炉料透气性变差;焦比减少50kg/t,压差会升高0.1bar(约 10%压差)。

5 参考文献

[1] 中国钢铁工业协会. 历年《中国钢铁统计》.

[2] 王维兴. 2017 年中钢协高炉炼铁系统能耗现状及节能潜力分析[J]. 冶金管理, 2018(4).

[3] 中钢协对标挖潜办公室. 2018 年 12 月“对标挖潜”企业主要原燃材料采购成本分析[J]. 中国钢铁业, 2019(2).

[4] 王筱留. 对当前高炉炼铁生产中若干问题的解析[C]. 2017 年炼铁年会议文集, 西安.

[5] 高炉炼铁工程设计规范[M]. 京建出版社, 2018 年.

[6] 王维兴. 2017 年我国炼铁技术发展评述[C]//全国炼铁生产技术会议暨炼铁学术年会, 2018.

[7] 许满兴. 高炉炉料进步与球团矿发展[M]. 北京: 冶金工业出版社, 2019.

[8] 郑文华. 焦化行业现状-热点-预测[C]. 2019 年南昌焦化行业年会文集.

(责任编辑:zgltw)