-

郑文 李杰

(北营炼铁厂,辽宁本溪 117000)

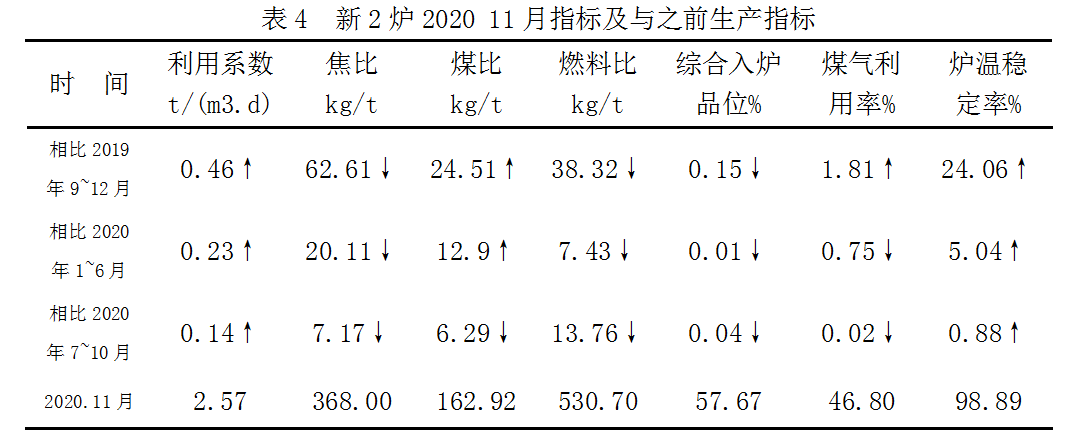

摘 要 本钢北营新2炉2019年8月28日开炉后,通过转变操作思路、调整及优化操作制度,各项生产指标大幅度提高、创历史佳绩。

关键词 操作思路;操作制度;生产指标

0 前言

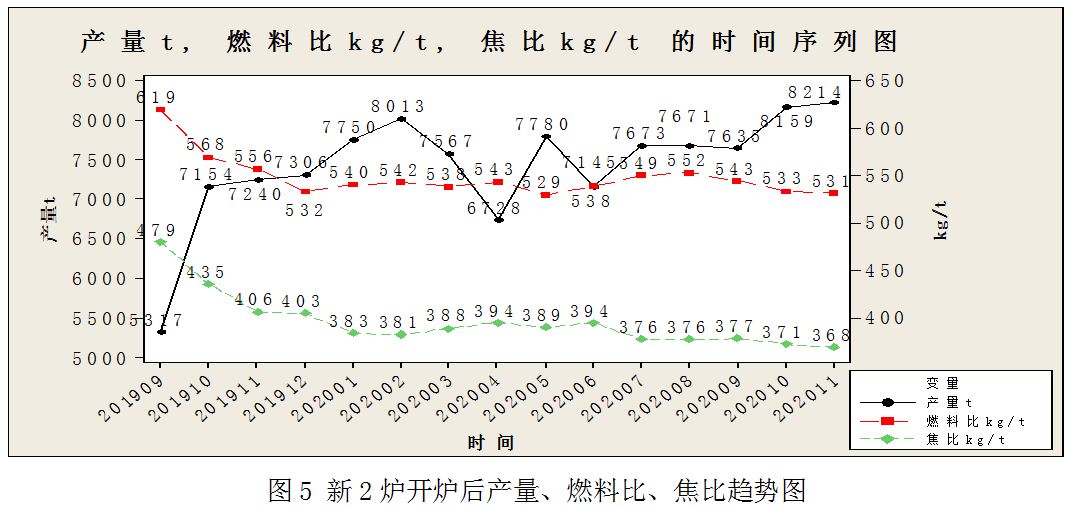

本钢北营新2炉公称容积3200m³,设有4个铁口,32个风口,采用卢森堡PW串罐无料钟炉顶装料设备等十几项国内外炼铁新技术、新工艺,于2014年7月26日开炉,2019年因炉缸侧壁部分耐材侵蚀严重,于2019年7月进行炉缸浇筑、8月28日再次开炉。开炉后,因受生产设备影响,高炉各项生产指标较差,之后通过转变操作思路、调整操作制度,分析、总结参数变化、以及不断的对操作制度进行优化后,高炉各项生产指标逐月提高,2020年11月实现全月日均产量8213.60t/d、焦比368.0kg/t、燃料比530.7kg/t,创历史佳绩。

1 阶段操作思路及生产指标

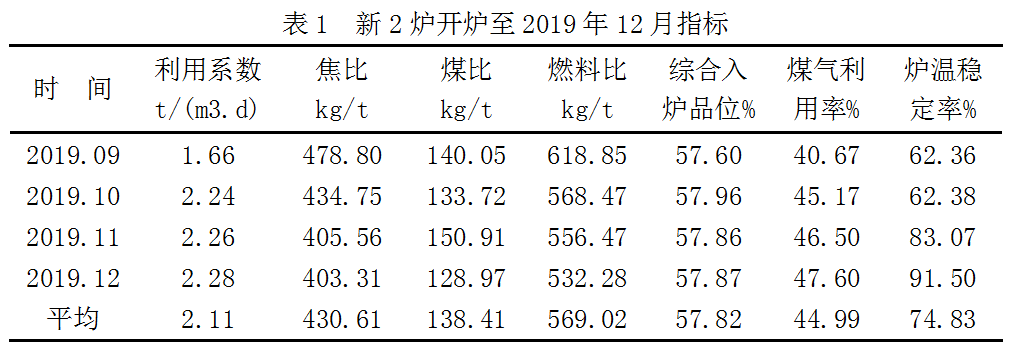

1.1新2炉开炉至2019年12月高炉操作思路及主要生产指标

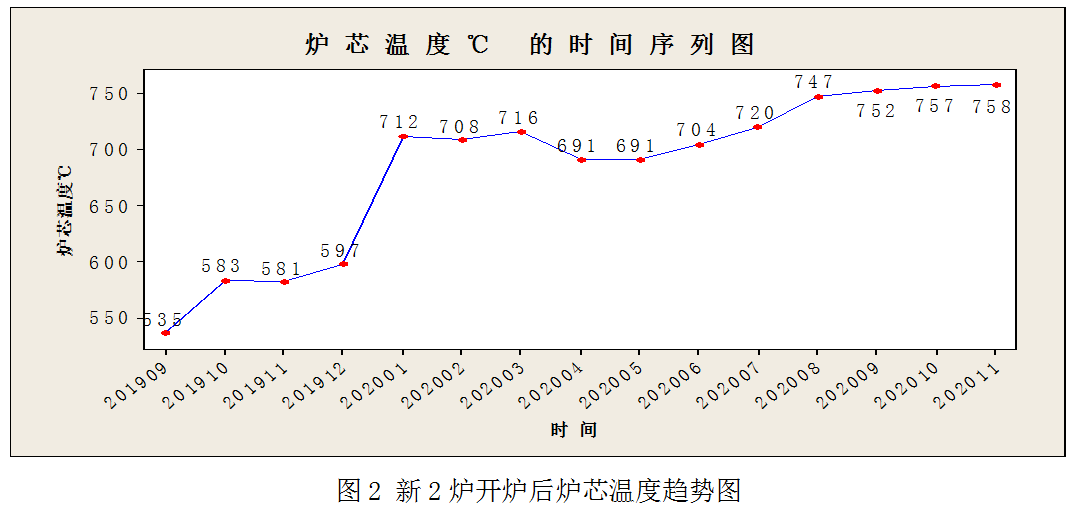

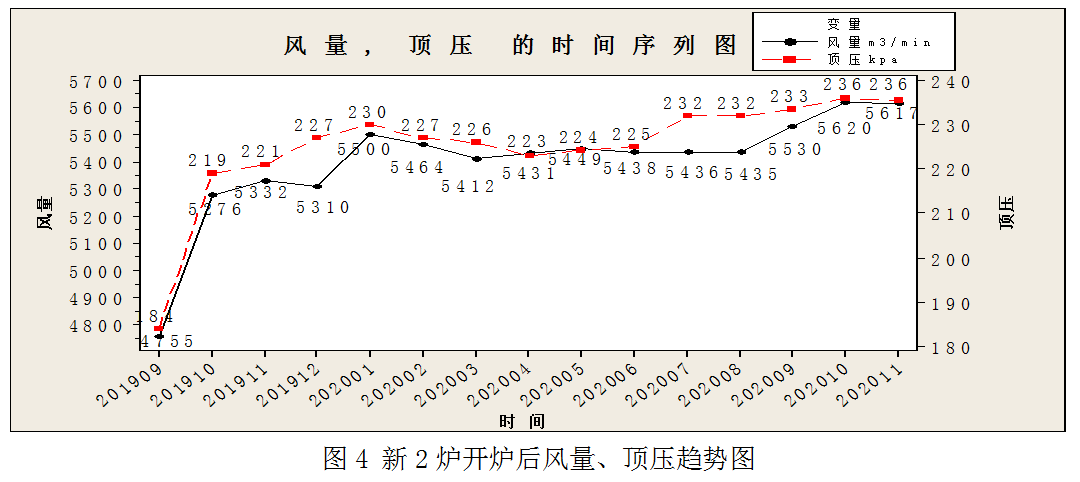

新2炉开炉后,由于热风炉配套系统(热风炉烟囱大修)与高炉开炉未同步投入使用,风温持续偏低(850℃左右)、被迫长期堵风口操作,造成炉缸活跃性较差、风口频繁破损、漏水,高炉能耗持续偏高。针对当时设备状态,高炉运行主要以保证炉况稳定、顺行为主,制度控制方面采取稳定压差、控制适宜的冶炼强度等措施。热风炉配套系统投入使用后,高炉各项生产指标逐渐改善,具体如下:

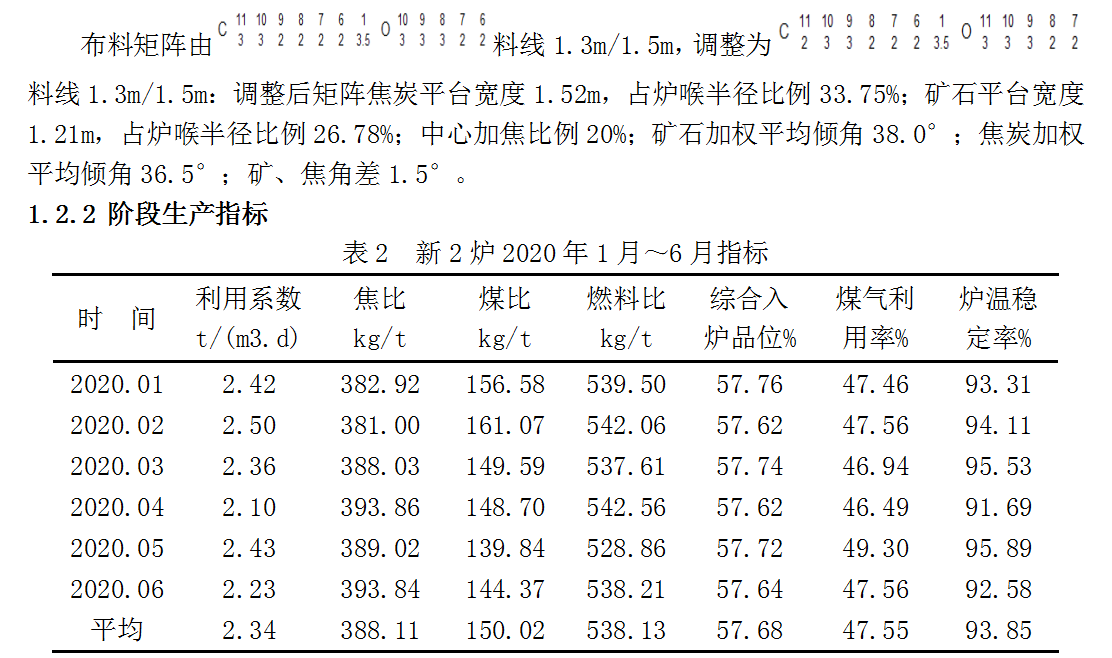

1.2 新2炉2020年1月~6月高炉操作思路及主要生产指标

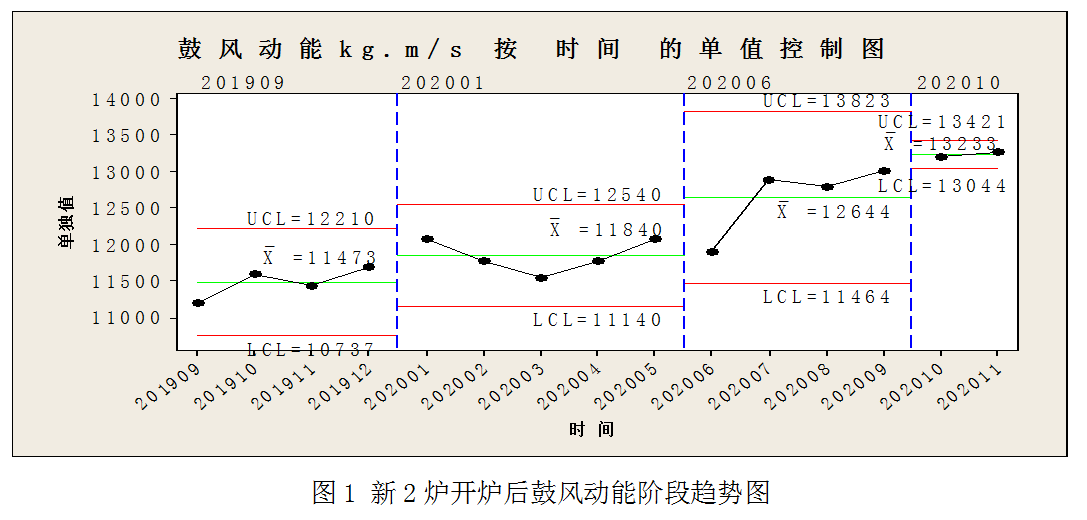

由于受之前生产设备影响,高炉入炉风量少,鼓风动能长期不足12000kg.m/s(风口回旋区深度低于1.11m),炉缸活跃性持续较差、高炉各项生产指标难以持续改善。针对当时新2炉炉况现状,在高炉操作制度控制方面,提出首先保证渣铁具备充沛的物理热,同时要求鼓风动能大于12500kg.m/s,以活跃高炉炉缸为基础,同时配合“疏松中心、稳定边缘”的装料制度,形成“下攻中心,上稳边缘”的初期操作思路,初步实现高炉“下活、上稳”的运行状态。

1.2.1 操作制度控制具体措施

(1)热制度及造渣制度

高炉冶炼“始于炉缸、终于炉缸”,所以必须保证炉缸正常工作状态:要求控制[Si]0.35%~0.45%;[S]0.020%~0.030%;PT 1505±10℃;炉渣二元碱度1.20±0.02,MgO含量8.0%~9.0%,MgO/Al2O3比0.6~0.7。

(2)送风制度

为实现高炉鼓风动能大于12500kg.m/s,将高炉风口面积S由0.3851m2调整为0.3691m2。调整后,高炉实际风速由252m/s上升至261m/s,鼓风动能由11581m/s上升至12786kg.m/s。

(3)装料制度

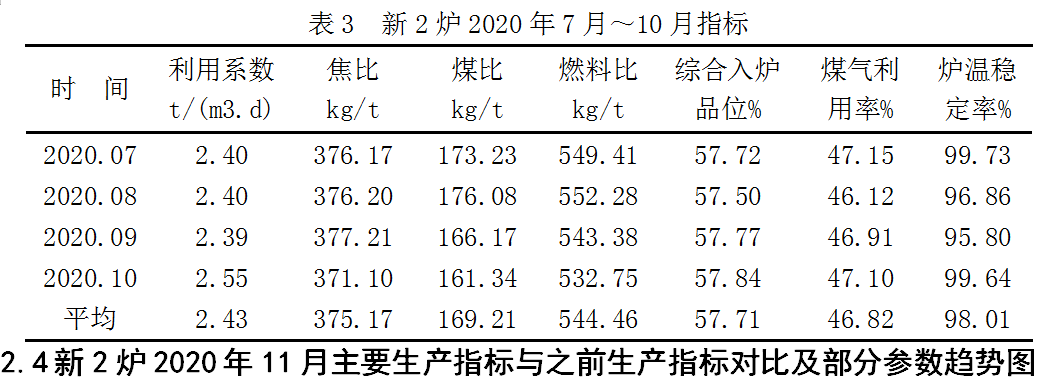

2.3 新2炉2020年7月~10月高炉操作思路及主要生产指标

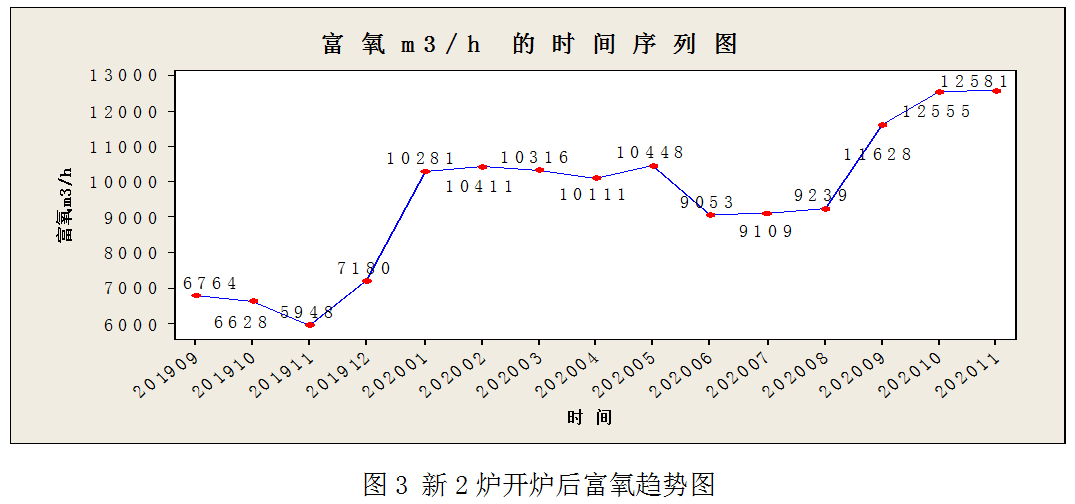

7月份以后,高炉炉况持续改善,鼓风动能实现13000kg.m/s(风口回旋区深度1.17m),高炉炉芯温度由688℃上升至718℃,炉缸工作状态改善明显,可以进一步提高冶炼强度,因而在送风制度方面要求在保证鼓风动能不小于13000kg.m/s条件下,适当扩大风口面积、增加入炉风量、并提高高炉炉顶压力;装料制度方面采取扩大矿批、优化布料矩阵,形成“下攻中心,上疏边缘”的终极操作思路,实现在保证中心气流稳定的同时疏松边缘,逐渐形成“下活、上闷”的操作模式。

2.3.1 操作制度控制

(1)送风制度

为实现进一步提高冶炼强度,同时确保高炉鼓风动能至少稳定13000kg.m/s左右,将高炉风口面积S由0.3691m2调整为0.3813m2。调整后,实现高炉入炉风量由5435m³/min增加至5617m³/min、炉顶压力由228kpa增加至236kpa,实际风速261m/s左右、鼓风动能13000.m/s~13500.m/s。

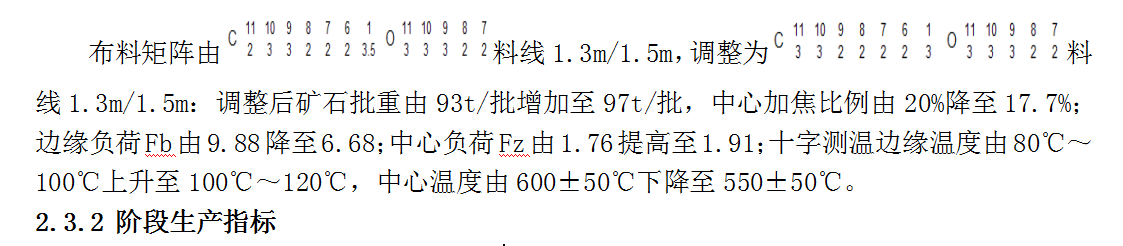

(2)装料制度

截至2020年11月末,通过各项操作制度的调整及优化,新2炉鼓风动能稳定控制13000kg.m/s~13500kg.m/s,炉芯温度呈逐渐上升趋势,炉缸活跃性持续强化,边缘及中心气流稳定,十字测温边缘温度100℃~120℃,中心温度550±50℃,炉身静压平稳,上部压差1:22kpa~24kpa,上部压差2:36kpa~40kpa,富氧12000m³/h,风量5600m³/min~5650m³/min,炉顶压力236kpa,压差稳定170kpa~175kpa,顺行状态较好,矿批97t/批、焦比368.0kg/t、燃料比530.7kg/t。

3 其他技术控制措施

3.1 操作制度控制

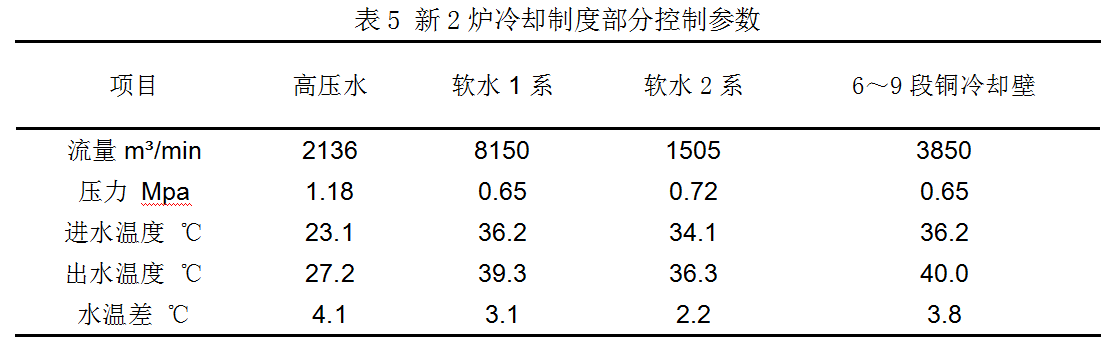

(1)冷却制度

严格控制高炉各系冷却水进水压力、流量、水温差、热流强度,重点是炉腹、炉腰及炉身下部铜冷却壁(6~9段)进水温度、水温差。具体控制如下:

(2)渣铁排放制度

坚持以“亏渣、亏铁就是事故”的控制理念,无间隔排放渣铁,严格控制打泥量,保证铁口深度3.5m~3.8m之间,出铁时间控制在2.0h~2.5h之间,且出铁铁口40分钟不见渣则立即打开另一铁口,防止因亏渣而影响高炉正常运行。

3.2 原燃料质量控制

(1)炉料结构合理化

合理的高炉炉料结构是指高炉炼铁生产使用的含铁炉料构成中烧结矿、球团矿、和天然块矿的合理组合,其中包括配比组合和排料顺序组合。新2炉结合自身原燃料特点,烧结矿配比75%~80%,球团矿配比10%~15%,天然块矿配比5%~10%,排料顺序为部分烧结矿+焦丁+部分烧结矿+球团矿+天然块矿+部分烧结矿。通过以上炉料的合理配置,既获得了较高的综合入炉品位,又实现了料柱透气性的最优化。

(2)加强筛分,减少入炉粉末

首先,定期检测和及时控制原燃料的T/H值,必须满足筛分要求,其中焦炭控制70~80t/h,烧结矿控制200~240t/h,球团矿160~200t/h,这样不仅可以降低高炉入炉粉末,同时可以监控原燃料质量;其次,强化筛网使用、更换及检查制度,矿焦筛要根据使用寿命定期更换,并加强巡检,对堵筛或断齿及时处理,提高筛分效果,确保原燃料粒级稳定,降低入炉粉末量。

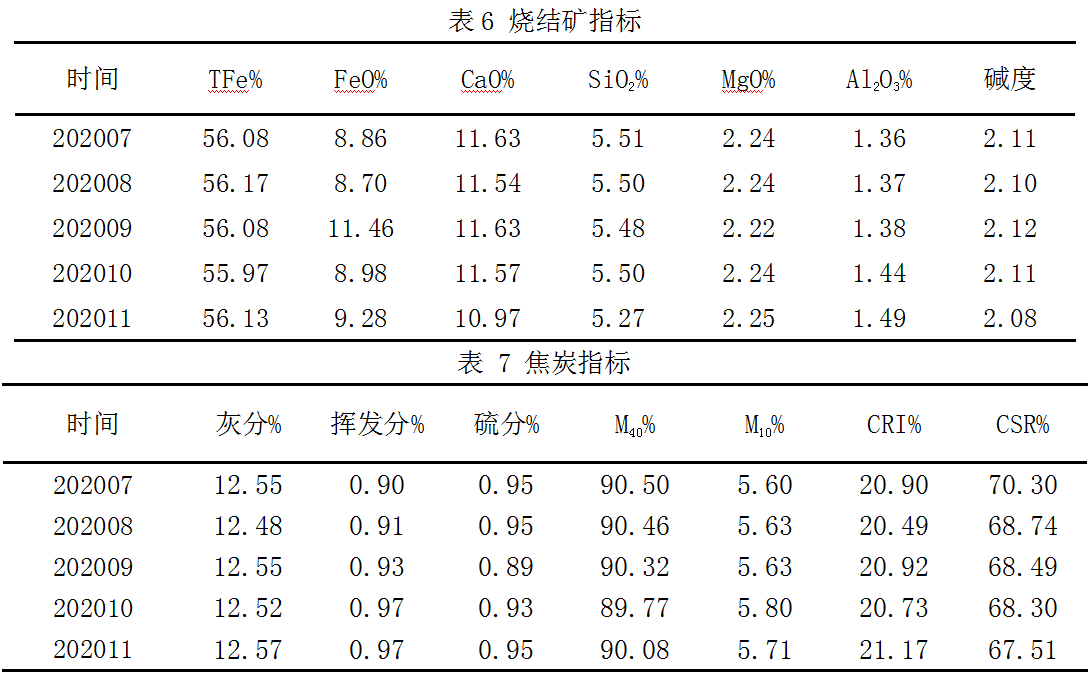

(3)加强原燃料质量跟踪

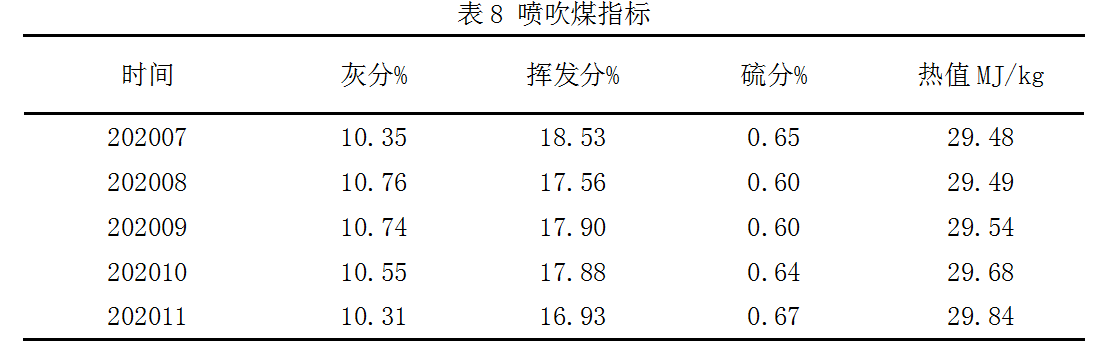

重点关注:烧结矿品位、碱度、FeO、转鼓、低温还原粉化率以及粒级组成(如表6);焦炭CSR、CRI、灰分、挥发分、硫分、水分、M10、M40以及粒级组成(如表7);喷吹煤粉混合比、灰分、挥发分、硫分、热值等(如表8)。除以上关注参数外,还要重点关注每日外进焦丁配吃量、外进焦丁配吃均匀性、焦炭实际布料圈数变化量以及每日返矿量。通过对以上原燃料质量数据的不间断观察及分析,能够对原燃料质量变化有一个初步了解,然后再依据炉况参数表现,及时调整操作制度,稳定气流、确保高炉稳定顺行。

3.3 生产设备管理

新2炉在设备管理方面,严格执行设备点检制度,并推行隐患排查及合理化建议奖励制度,充分调动员工积极性,设备故障率有效降低。

4 结语

(1)高炉操作是以下部调剂为基础,上、下部调剂相匹配的原则。所以高炉操作应先做好下部调剂,其目的是控制合适的风口回旋区深度、初始煤气流分布合理、炉缸工作均匀活跃,手段是控制适宜的鼓风动能、合适的炉渣碱度以及充沛的渣铁物理热。

(2)通过控制合理的上部调剂,能够使炉料在炉喉断面分布合理、下降的炉料与上升的煤气流进行充分的接触,实现在保证高炉稳定顺行的条件下,将高炉燃耗降至较低水平。新2炉通过应用先稳中心、后疏边缘、发展两道气流操作制度,获得了较好的生产指标,充分证明了两道气流操作思路的准确性、先进性。

(3)通过新2炉操作制度的上、下部合理调剂,高炉入炉风量较大幅度增加,炉顶压力由228kpa增加至236kpa之后,炉内煤气流分布更加合理,间接还原改善明显,实现冶炼强度提高的同时,焦比、燃料比大幅度降低。

(4)为保持高炉强化冶炼后炉况稳定、顺行、高产、稳产、低耗,原燃料质量是决定因素,所以在日常生产中必须严抓原燃料质量,多渠道分析原燃料质量波动情况以及对高炉炉况的影响,及时调整操作制度,实现早动、少动,将影响降至最低。

(5)生产设备安全、稳定运行是高炉实现高产、优质、低耗、长寿的重要保障。新2炉应用隐患排查以及合理化建议奖励制度之后,生产设备故障率明显降低,效果显著。

5 参考文献

[1] 王筱留.高炉生产知识问答.北京,冶金工业出版社,2008.

[2] 周传典.高炉炼铁生产技术手册.北京,冶金工业出版社,2006.

(责任编辑:zgltw)