-

李刚 冯小均 尹宪伟 丁德刚 俞晓林

(宁波钢铁有限公司)

摘 要 文章通过分析提高产能降低消耗炉况的变化特点,制定出适合该条件下的一系列措施,操作上重点抓好原燃料的差异化管理,优化下部送风制度,稳定上部气流的合理分布,炉内做好炉温的精细化趋势管理,强化炉前渣铁的排放以及设备的保驾护航等一系列卓有成效的办法,取得了产能增加消耗降低的生产实绩。

关键词 焦比 煤比 燃料比 炉温 气流

0 前言

宁钢1号高炉设计容积2500m3,于2019年7月25日投产,高炉采用的新工艺有:矮胖型适宜强化冶炼的操作炉型结构,高炉冷却系统采用软水密闭循环系统,配置横行冷却壁和六管型强化冷却壁,炉顶采用串罐无料钟装置,炉顶料罐均压煤气全回收和设置高炉休风炉顶煤气放散除尘系统,炉前出铁场房全封闭加顶部设有除尘功能的环保型构造,水渣采用底滤法3D人工智能自动抓渣工艺,煤气系统采用重力除尘加干法除尘的结构,干法除尘还设有喷溅塔,降低用户硫化物排放的装置。

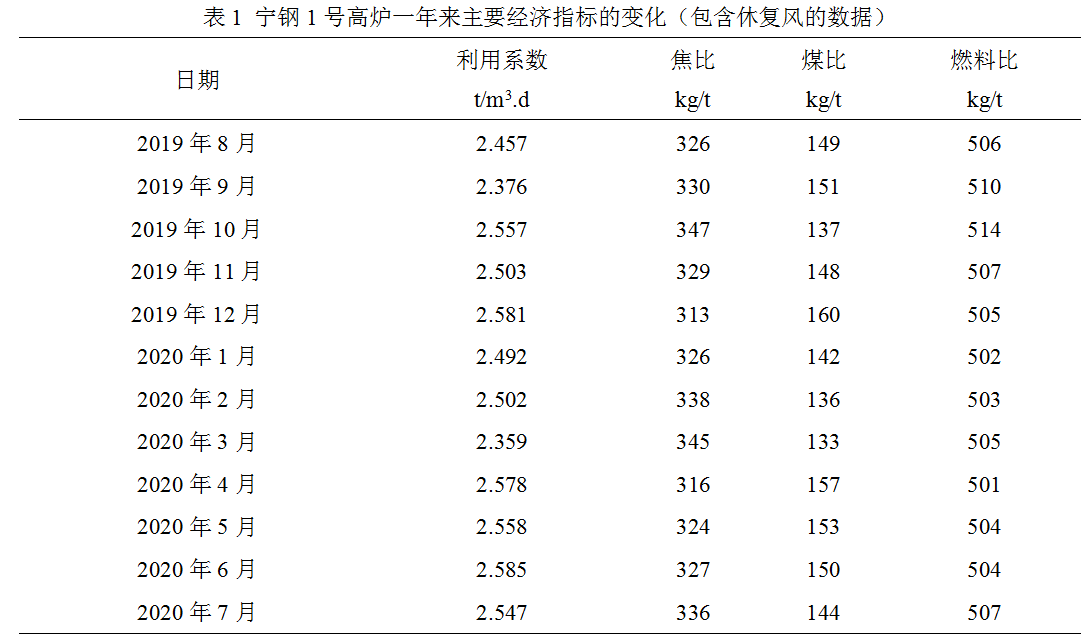

通过一年多的生产实践,1号高炉各项经济技术指标不断创新高,取得了提高产能,低消耗的生产实绩,下表是宁钢1号高炉一年来的经济技术指标的变化。

从表1可以看出:投产首月各系统运行稳定,指标正常,实现良好开局,其中主要指标如下:利用系数2.457t/m3.d、煤比149kg/t、燃料比506kg/t。此后随着操作炉型的形成,炉墙上的耐火砖的剥落,燃料消耗出现上升情况(主要是10月),通过进一步的优化上下部的制度,利用系数逐渐向2.6t/m3.d迈进,其中2020年7月抛开休复风的影响,利用系数实现了2.592t/m3.d;燃料比方面,2020年4月燃料比降至501kg/t。

1 提高产能降低消耗炉况的变化特点

随着产量的提高,高炉冶炼强度逐步提高。炉料冶炼周期明显缩短,尤其矿石的冶炼周期缩短明显。软熔带的整体位置相对会下移,间接还原区相对扩大,有利于降低燃料消耗。但炉缸的热量储备受到影响,一旦原燃料波动或炉温下行,炉缸活跃性受阻,低炉温时提炉温时间就会很长,这样产量和消耗就会受到很大的影响,因此,日常工作的精细化管理提出了更高的要求,工长对炉温的发展趋势的敏感性表现的尤为重要。

提高产能,降低消耗是一个各部门通力合作的系统工程,任何环节出现问题,整个系统就会受到影响,也就是短板效应在起主导作用。基于此,在日常的工作中通过精细化的管理,重点做好原燃料的差异化管理,下部优化送风制度,上部优化煤气流分布,炉内做好炉温的精细化趋势管理,强化炉前渣铁的排放以及设备的保驾护航等一系列卓有成效的措施,实现了各项经济技术指标不断的进步。下面逐一分析采取的具体方法。

2 提高产能降低消耗具体措施

2.1 做好原燃料的差异化和精细化管理

针对宁钢2座高炉的现状,2号高炉已经处于炉役后期,炉缸炉底部位侵蚀严重,产能发挥大受影响,针对这种情况,厂领导制定了差异化的管理方针,1号高炉在用料结构上有明显的利好倾斜,主要的结构为:烧结矿81%+块矿19%,自产干熄焦70%+外购湿熄焦30%,日常中1号高炉干熄焦比例比2高炉多用25%左右。

优化原燃料精细化管理以建立信息跟踪反馈机制为抓手来开展工作,信息反馈机制的主要内容为:各区域负责人通过及时了解外围原燃料的变化信息,强化跟踪落实情况,并将变化情况及时反馈给高炉技术人员,高炉技术人员根据变化情况,及时采取应对措施,确保原燃料的变化对炉况的影响降低到最低。

外购焦炭资源紧张,同品种不同批次的焦炭,质量时有波动,尤其水分波动最为严重,高炉自测水分和化验水分差异大。针对这种情况,通过建立信息跟踪反馈机制,做好成分的自检,根据焦炭质量情况,合理搭配使用,对于以前没有使用过的焦炭,先小比例使用,使用后根据炉况的变化再做调整,每次外购焦使用后,炉长、工长以及技术组人员及时反馈该批次的外购焦的质量分数,对于得分较低,质量差的焦炭,炼铁厂及时反馈采购部,建议减少或者不再采购。针对外购焦水分波动大的情况,高炉工长每班做好外购焦的水分自测工作,根据水分值及时调整槽下焦炭的水分值,有效的减少了水分波动对炉况的影响。而且1高炉槽下焦炭仓有7个,比老高炉增加了2个仓,满足了日常灵活调剂的需要。

开机烧结料以及生产中出现质量较差的料,在高炉冶炼过程中,经常会出现压差高,热负荷波动大的现象。针对这种质量异常的烧结矿,决定将其置入指定烧结成品仓,同时高炉槽下留出两个仓(7、8号仓)进异常烧结矿,高炉根据炉况情况,搭配使用,这样有效的减少了烧结矿质量的波动对炉况的影响。

喷吹煤粉的质量是决定煤粉燃烧率好坏的关键,日常强化对喷煤质量的管理,确保煤粉质量波动在规定范围之内。每次更换煤种,提前通知高炉,对变化量有具体量化的概念,同时强化煤枪喷煤的管理,及时消除煤枪堵煤、漏煤、断煤等现象。确保每个风口都能均匀配煤,保证风口带燃烧的均匀性。

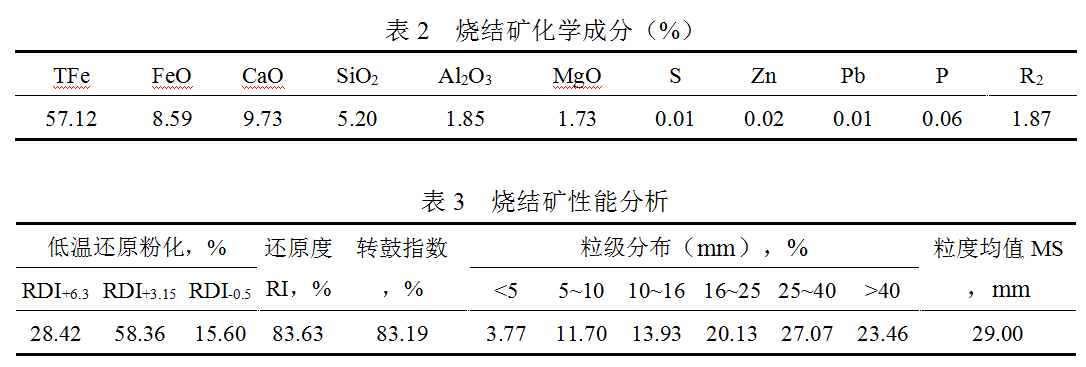

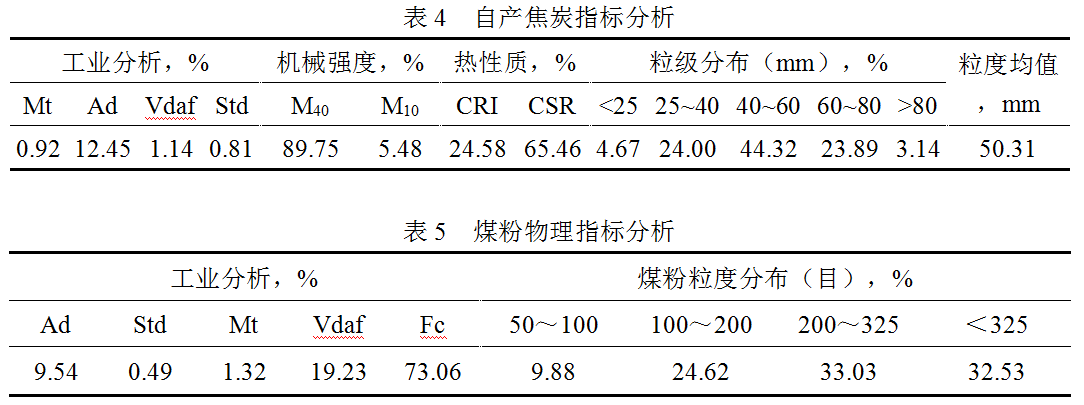

从表2~表5可以看出:烧结矿的平均品位在57.1%左右,FeO含量在8.5%左右,R2在1.87,转鼓指数在83%左右,RDI+3.15在58%左右,平均粒度在29mm。自产焦炭(包含自产湿熄焦)灰分Ad在12.45%,挥发分Vdaf在1.1%左右,硫份Std在0.8%左右,抗碎强度M40平均在89.8%左右,耐磨强度M10平均在5.5%左右,焦炭反应性CRI在24.5%左右,反应后强度CSR在65.5%左右,平均粒度在50mm左右。喷吹煤的灰分在9.5%左右,硫份0.5%左右,挥发份Vdaf在19%左右,含水1.3%之间,固定碳含量73.0%左右,<200目在65%左右。

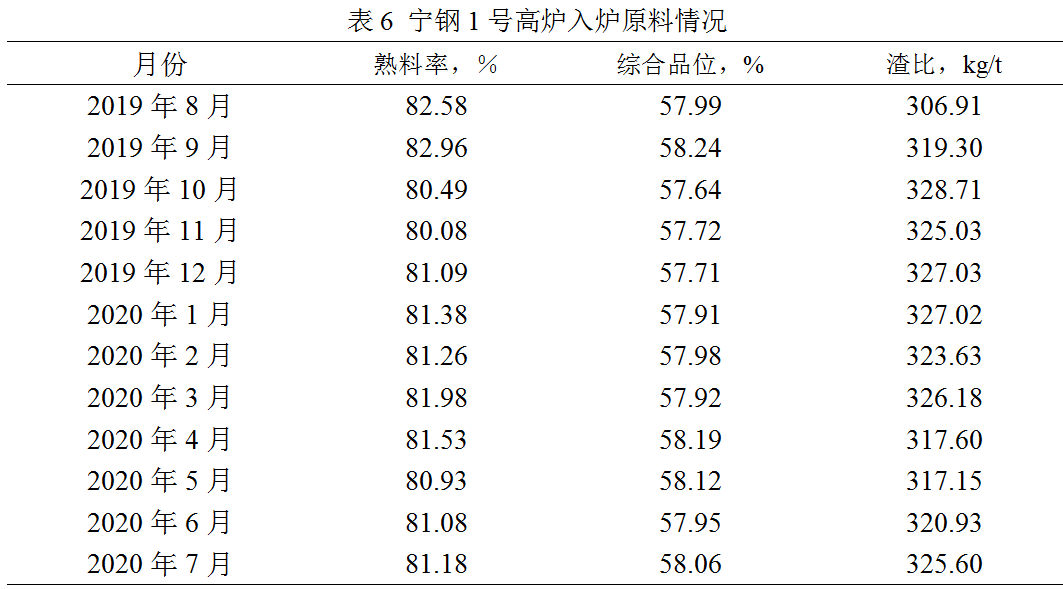

从表6可以看出:1号高炉熟料率基本保持在81%左右,综合品位基本在58%左右,渣比在325kg/t左右。

通过采取上述办法,有效的减少了外围原燃料的波动对炉况的影响,为提高产能降低消耗工作提供了有力的保障。

2.2 上下部制度的优化和配合

在上下部制度调整上,下部送风制度是基础,决定着煤气流的一次分布,影响其二次分布,上部装料制度决定着煤气流的三次分布,也影响煤气流的二次分布;两者的合理匹配,才能达到下活炉缸,上稳气流的目的。上升的煤气流和下降的炉料流的合理分布,决定着炉况的长周期的稳定顺行,才能达到质量优质、高产、低耗、长寿的目的。

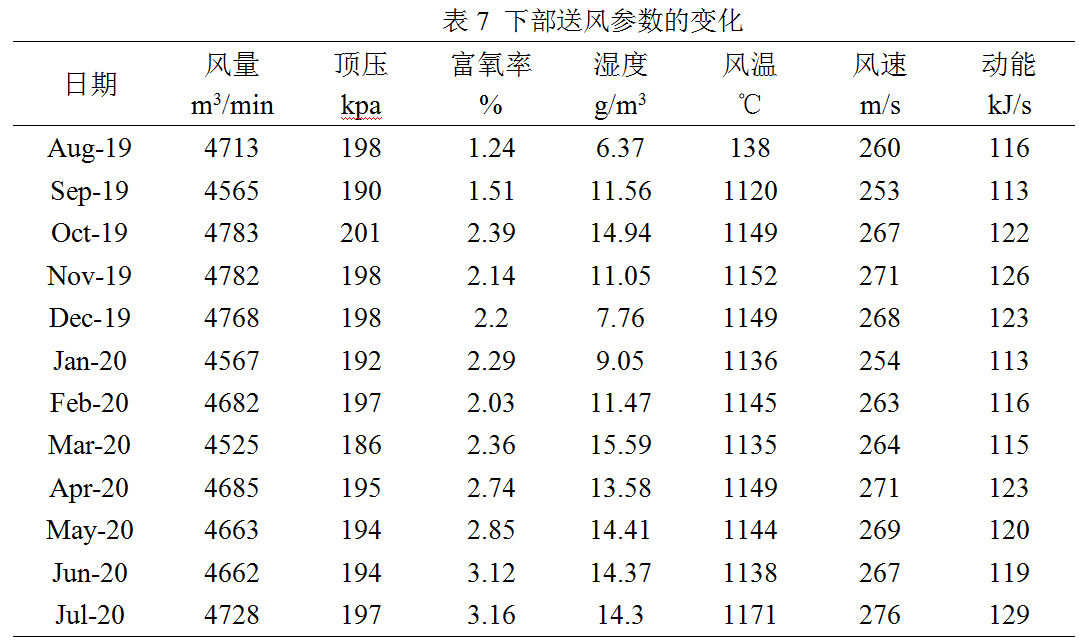

在下部送风制度上,通过适当控制送风流量,逐渐增加富氧的办法,来逐步的提高冶炼强度,在配合适当扩大风口面积,来进一步稳定鼓风实际速度和动能,因为合适的风速和动能是保证燃烧带形状和大小稳定的重要因素。控制合适的风速和动能可以促进煤粉的燃烧,同时可保持一定的回旋区长度和炉缸活跃的工作状态。

从表7可以看出:在风量逐步减少(从4780m3/min逐步减少到4660m3/min左右)的情况下,进一步提高富氧率(从1.24%逐步增加到3.16%),实际风速基本稳定在270m/s,鼓风动能基本稳定在120kJ/s。

上部装料制度的基础料制来自实际的布料实验,在这个基础上,再根据炉况的变化情况,进一步的优化布料制度,使气流分布更加合理,煤气利用率稳定性进一步增强。通过不断的优化上部布料制度,使设计炉型逐步过渡到合适的操作炉型,满足希望的气流分布状态。

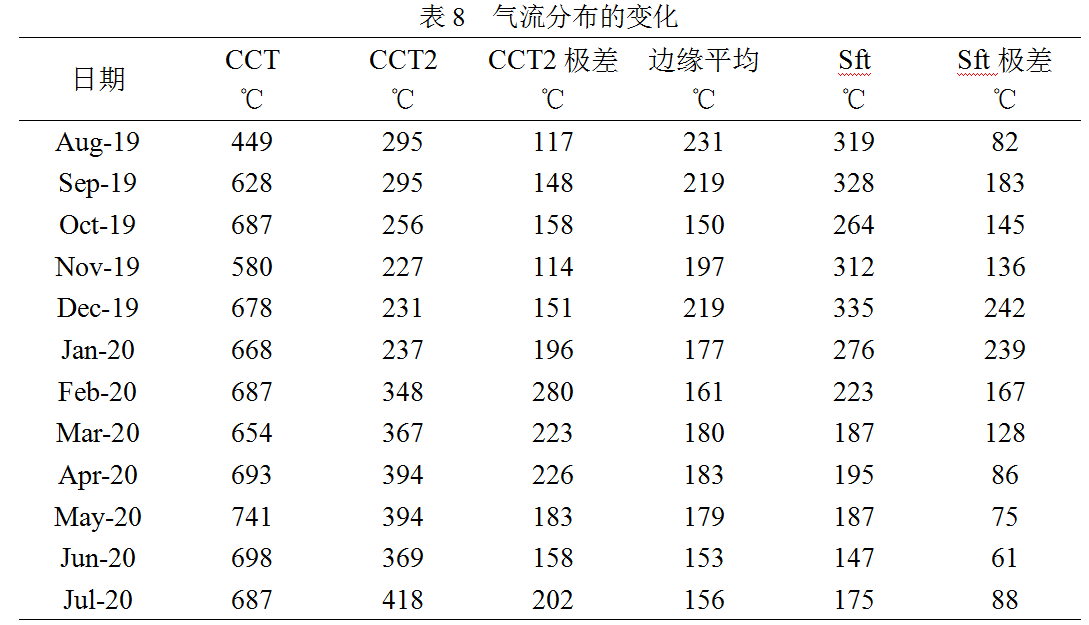

高炉上部气流调节是通过变更装料制度,即装入顺序、装入方法、旋转溜槽倾角、料线和批重等手段,调整炉料在炉喉的分布状态,从而使气流分布更合理,以充分利用煤气能量,达到高炉稳定顺行、高效生产的目的。高炉无钟布料的核心是料面平台的形成。平台基本为矿焦层状结构,粒度分布较均匀,对气流控制作用强,促进气流分布稳定,是无钟布料的重要基础。它是提高高炉煤气利用、顺行和强化冶炼的重要环节。大、中型高炉适宜的平台宽度一般分别为1.2~2.0m和0.8~1.2m[1]。高煤比操作首先要控制好中心和边缘两股气流的分布,也就是说要保证合适的平台宽度和漏斗深度,因为平台小,漏斗深,料面不稳定;平台大,漏斗浅,中心气流受抑制,所以说炉喉料面应由一个适当的平台和由滚动为主的漏斗组成,适宜的平台宽度是稳定气流的关键。布料分布相近的连续档位是形成平台的基础,矿石布料档位相同,形成的平台宽度变化是因焦炭布料的档位的不同所引起的,由于焦炭平台是根本性的,所以一般情况下不作调整,实际操作中以调整料线和矿石角度为主。1号高炉采用无钟布料,基本布料制度:PWC 98765(23322)、PWO 9876(2332),料线1.35米(浅尺为主尺),矿批重74-76t。日常根据原燃料和炉温的变化情况,通过负荷的变动,以及料线、布料角度和矿批的微调来调整气流的分布,始终保证中心气流和边缘气流的相对稳定为调节依据。

从表8可以看出:中心温度基本稳定在650-700℃之间,次中心温度基本稳定在300-400℃之间,边缘温度逐渐从220℃左右下降到160-180℃之间波动,钢砖温度从300℃左右下降到190℃左右,钢砖极差从最高的239℃下降到最低61℃,可以看出随着操作炉型的形成,边缘气流的分布逐渐的趋向均匀。

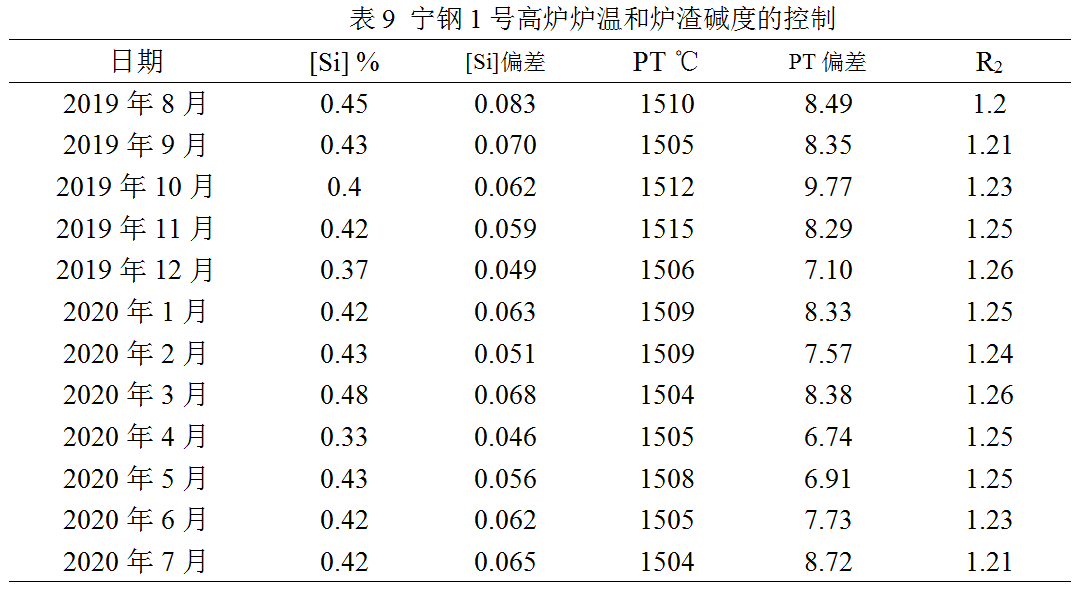

2.3 精细化控制炉温和炉渣碱度的波动

炉温和炉渣碱度的稳定,决定着铁水质量的优劣,也反应炉缸的工作状态。日常工作中,通过逐渐下调铁水温度和[Si]的波动范围,逐渐提高工长对炉温的发展趋势的敏感度,提高了工长的炉温控制水平,如从开始的PT:1510-1530℃,[Si]:0.25-0.50%;逐步下调到PT:1490-1510℃,[Si]:0.30-0.45%;虽然同样的铁水物理热的波动范围,实际温度下调20℃,对炉温的趋势管理要求更高了,因为一旦对炉温的发展趋势判断稍有滞后或反向,炉温很快就会下降到低炉温的水平。这无形中就增加了工长的能动性,也助推了工长自主学习操作管理水平的提高。

从表9可以看出:每月的PT基本稳定在1505-1510℃之间,月物理热偏差基本稳定在7-8之间,[Si]:0.4-0.45%之间,月铁水硅偏差基本在0.06波动;炉渣碱度:1.23-1.25之间。整体的炉温和造渣制度稳定,为高炉的稳定顺行和高产低耗的实现提供了保障。

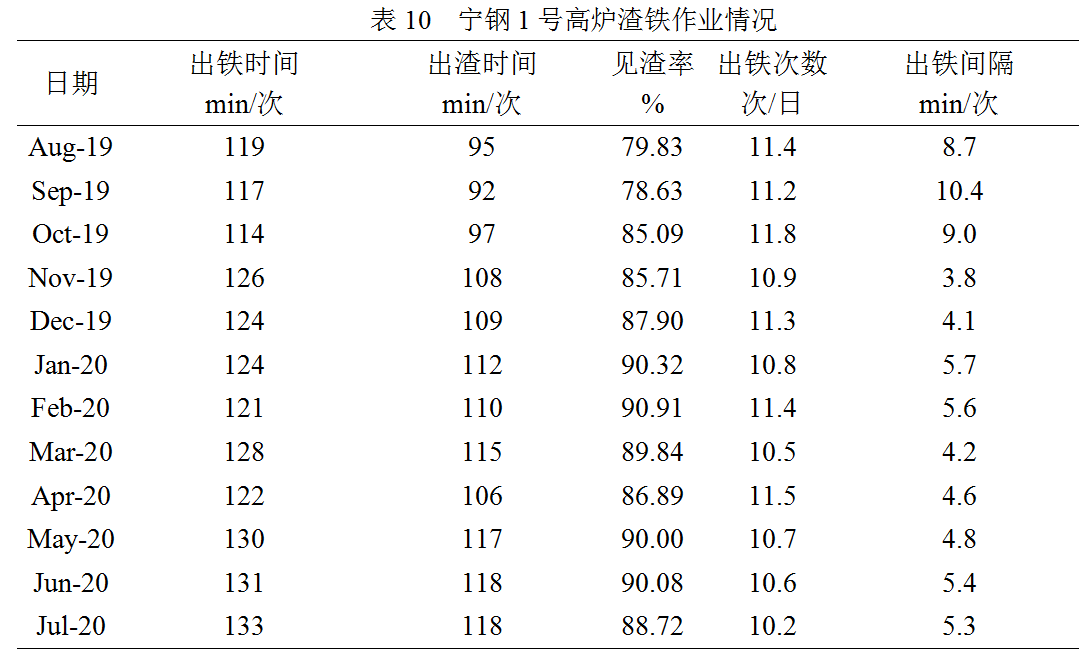

2.4 强化炉前出渣铁作业

随着产量的增加,单位时间内炉内渣铁生成量明显增加,通过及时出净炉缸渣铁,为炉料下降提供下部空间显得尤为重要,一旦10分钟之内打不开铁口,风压上升就会明显,只有被迫减风适应。产量就会受很大的影响,基于此,炉前出铁间隔控制在5分钟左右。通过强化炉前渣铁作业,见渣率由原来的80%左右提高到90%左右。因渣铁排放不及时导致减风的现象基本消除。同时日常出铁尽量选择对角出铁(1号和3号铁口出铁为主,1号和2号以及2号和3号出铁为辅。),每班关注铁口深度和出铁时间的均匀性,保证铁口深度长期在3.3-3.5m之间,保持了炉缸周向的均匀稳定,也减少对初始煤气流分布的影响。

从表10可以看出:月平均出铁时间在120min/次,出渣时间从95min/次逐渐增加到115min/次,见渣率逐渐改善,出铁次数从11.5次/日逐渐下降到10.5次/日,出铁间隔逐步从9min/次缩短到5min/次,炉前渣铁作业率逐渐改善,保证了炉内渣铁的及时排放。

2.5 加强设备的保驾维护

宁钢1号高炉投产后,煤气管道系统故障率较高,时有管道漏煤气和煤气管线阀门磨破的现象,通过加强巡检,随时发现漏点,随时处理的原则,确保煤气系统的安全有效运行。水渣和槽下皮带区域,现场通廊孔洞较多,逐一排查,定时完成整改,确保了巡检线路的安全。炉前泥炮和开口机稳定性不佳,通过多次整改,一次开口成功率明显提升,堵口时2号和3号泥炮撞击力量大等问题基本解决。通过一系列的整改,设备稳定性明显提升,为提高产能低消耗打下了坚实的设备支撑。

3 效果

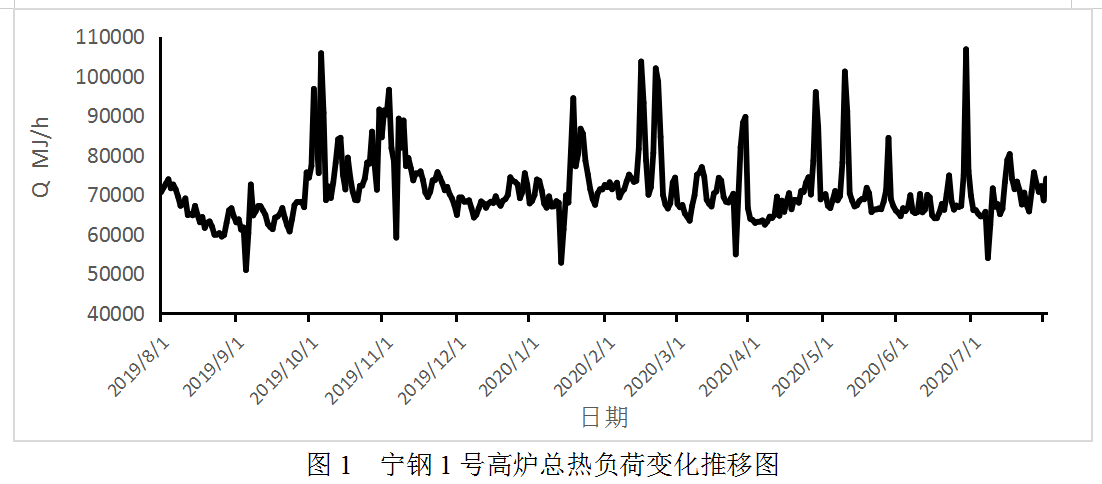

从文中和图1可知,随着冶炼强度的逐渐增加和操作炉型形成过程中耐火材料的剥落等的影响,总热负荷出现过较大的波动(集中在2019年10-11月),但总体基本稳定在75000MJ/h左右,总热负荷的基本稳定保证了操作炉型的稳定,有力的支撑了炉况的稳定顺行。

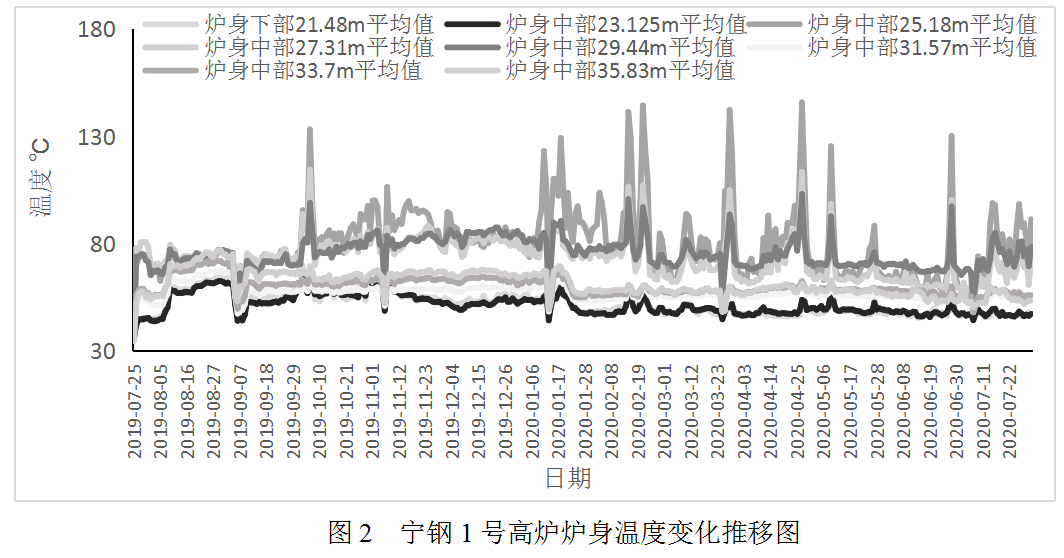

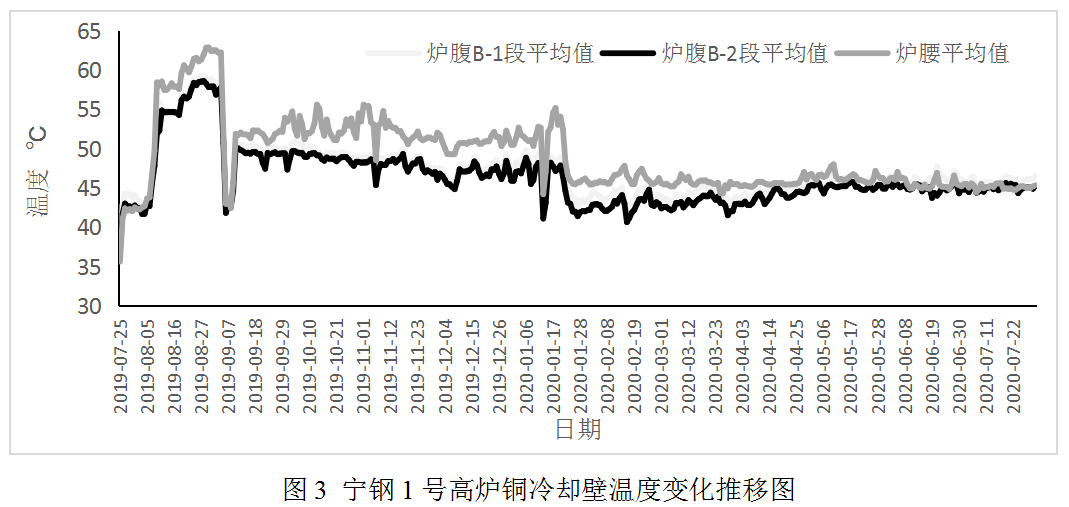

从图2、3可以看出,在操作炉型形成过程中,冷却壁上的耐火材料(主要是镶砖耐材和喷涂料耐材)在剥落,炉墙温度波动较大,随着操作炉型形成后,炉墙温度波动逐渐减少到稳定,为热负荷的稳定奠定了基础。

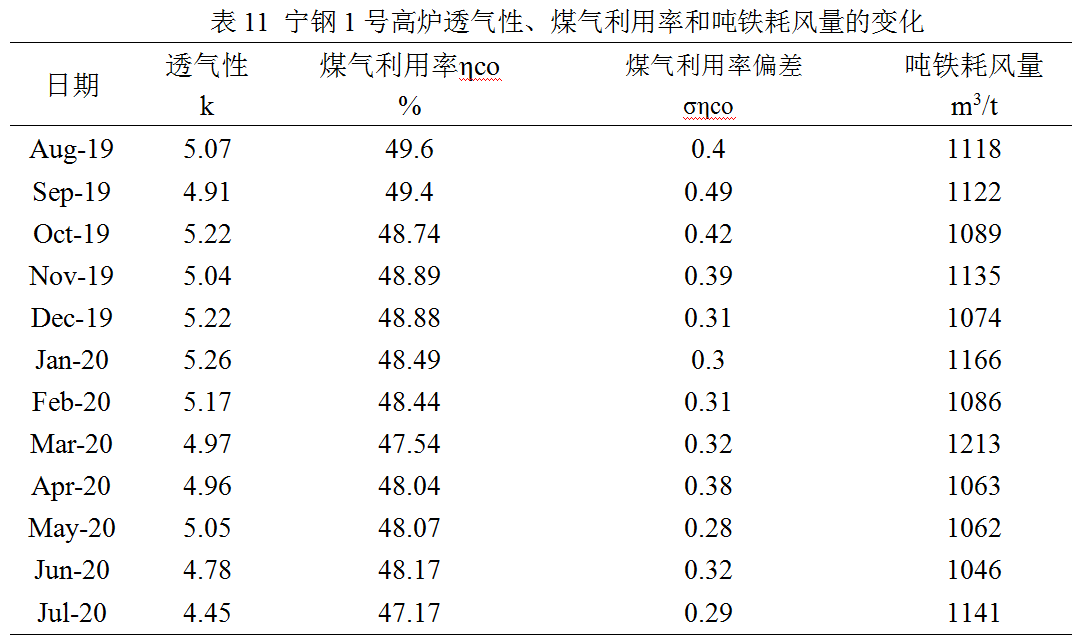

从表11可以看出,随着上下部气流的调整,较为合适的操作炉型已经形成,高炉透气性逐步改善,煤气利用率的稳定性向好,吨铁耗风量逐步下降,实现了高冶强低消耗的目的。4 总结

(1)上下部的合理匹配是实现高炉透气性改善,炉况稳定顺行的保障。同时随着透气性的改善,煤气利用率下降较多,在透气性相对合适的情况下,进一步探索提高煤气利用率的办法。

(2)随着产能的提高,消耗的降低,炉温的趋势管理突显出更加重要的位置,而渣铁的及时出净又是高产能的保障。

(3)原燃料质量的稳定和优质是高产低耗的保证,又是炉况稳定顺行的关键。

4 参考文献

[1] 杜鹤桂,郭可中.高炉无钟布料的重要环节——平台的形成[J].炼铁,1995(03):33.

(责任编辑:zgltw)