-

王子宏,廖玉通,李兴伟,潘晶

(柳钢技术中心)(柳钢中金炼铁厂)

摘 要 从原燃料管理、初炼炉操作、炉前生产管理等方面介绍柳钢中金初炼炉的生产状况及优化建议。

关键词 初炼炉;生产管理;优化

1 前言

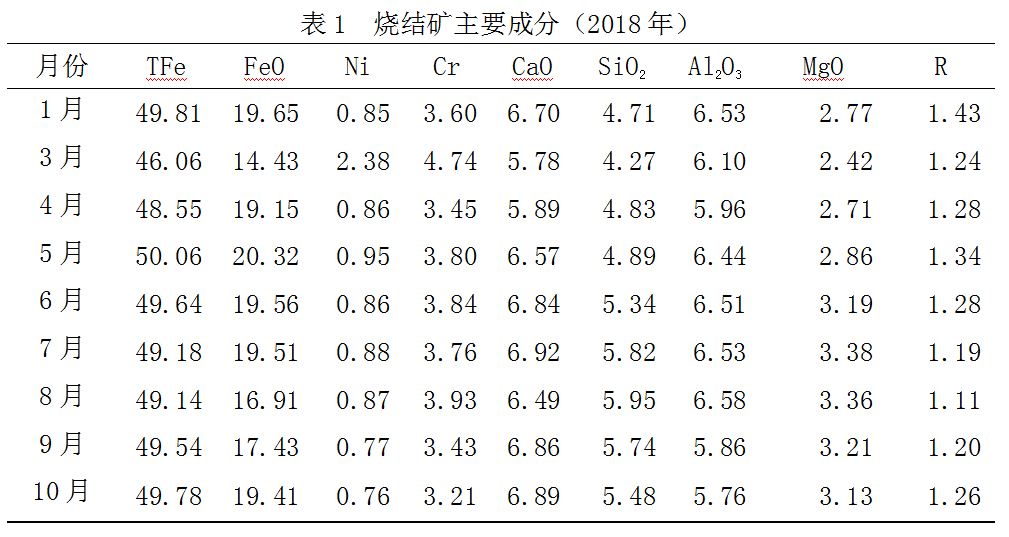

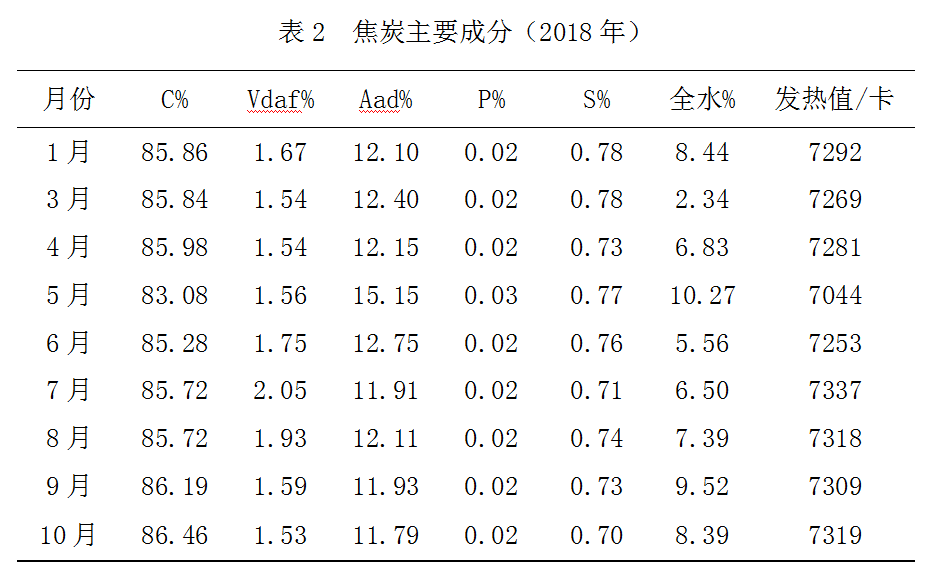

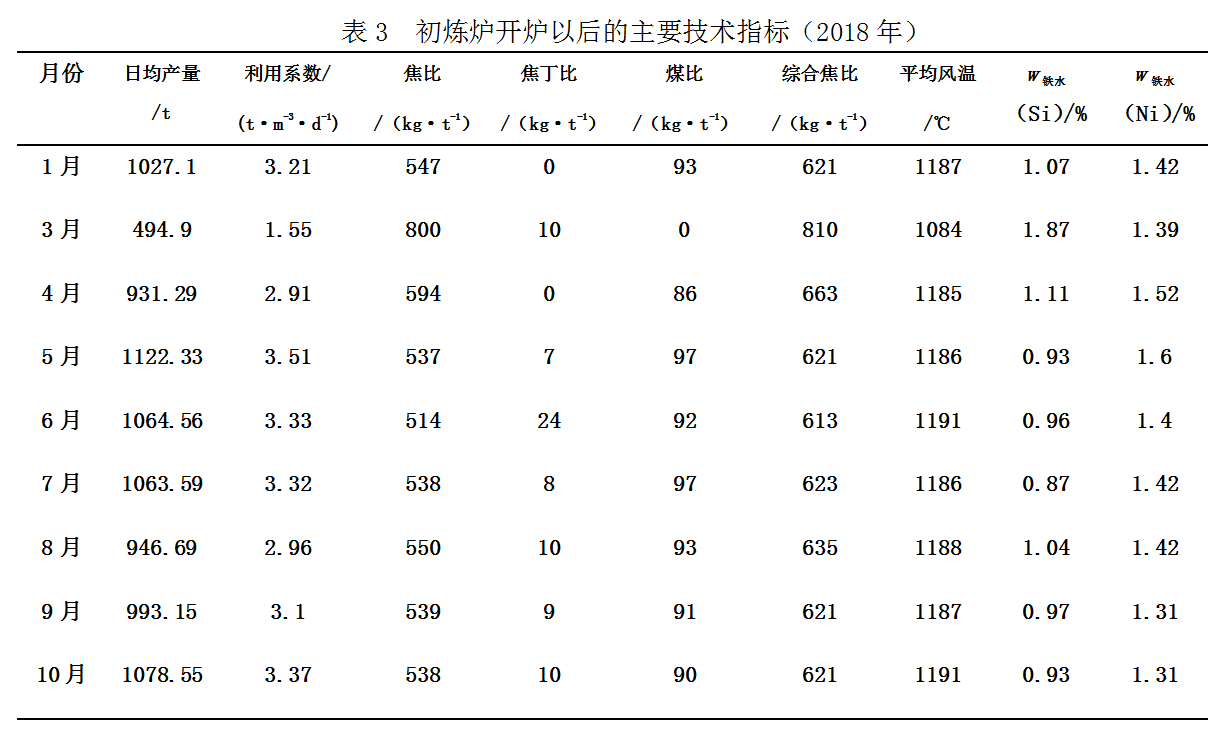

柳钢中金公司初炼炉于2014年10月建成投产(306 m3、12个风口),该炉采用全碳炉缸,6层以上全是镶砖冷却壁,小车卷扬上料,无钟式炉顶,配备有BPRT。于2018年2月1日停炉大修,主要是重新砌筑炉缸和更换部分冷却壁,并对4、5、6段的冷却壁水管进行改造,增设一套备用鼓风机,后于3月18日开炉投产。该炉由于使用全红土镍矿进行初炼炉生产,存在入炉品位低、渣量大、Al2O3含量高、铁水和炉渣流动性能差、入炉原料质量差等特点。如表1、表2、表3所示,其初炼炉主要技术经济指标在如此恶劣的原燃料质量前提下,利用系数、燃料消耗保持了较为先进的水平。本文主要对中金公司初炼炉的生产操作、原燃料质量、生产管理进行调研分析,并提出了相应建议。

2 高炉操作

针对特殊原燃料条件,为保证初炼炉生产正常,主要采取了一系列针对性操作。

2.1 增加炉缸热量储备:

(1)热风炉采用3套顶燃式格子砖热风炉,采用管式预热器使用废气预热助燃空气,每1小时换1次炉,投用3年多以来,平均风温接近1200℃水平;

(2)初炼炉单独配套变压吸附制氧机,可提供3000m3/h的氧气供初炼炉使用(纯度80%),折算为富氧率在4%以上;

(3)铁水Si含量按照0.7~1.3%控制,增加炉缸热储备,也为Ni、Cr的充分还原创造有利条件。

(4)初炼炉风口角度为7度,较正常初炼炉的风口更偏向炉缸,可最大限度吹透肥厚的渣层,将热量传递至炉缸铁水,确保炉缸热量。

2.2改善渣铁流动性能:

(1)初炼炉长期正常使用萤石作为入炉料进行调渣,每批料加入量不超过100kg,具体加入量根据实际炉渣流动性进行调整;

(2)初炼炉炉渣碱度按照0.85~0.95控制,铁水S含量不做严格要求,在烧结矿碱度高时,采用配加海南块矿的做法达到调碱度效果;

(3)初炼炉炉渣MgO含量控制较高,在10%以上,保持一定的MgO/Al2O3,但主要靠加萤石来缓解Al2O3高对炉渣粘度的影响;

(4)铁水由于S、Mn含量较高,即使铁水Si含量控制较高,加之含有较高的Ni(AOD炉要求≥1.2%)和Cr,但是铁水流动性依然保持较好,但铁水S含量在0.070%以下时,铁水不好流。

2.3提高风口鼓风动能,确保炉缸活跃:

非常注重确保炉缸中心活跃,风口12个(视炉缸活跃情况可堵风口),风口直径分为105mm、110mm两类,风口长度达到300mm(之前用240mm,后逐步改为300mm),确保炉缸中心活跃。

2.4调整适宜煤气流分布,提高初炼炉透气性,确保合理炉型:

(1)初炼炉矿批日常按照上料小车能力进行满负荷上料,确保焦层厚度;

(2)结合下部送风制度(鼓风动能较大),根据原燃料质量较差的情况,初炼炉布料采用较为放开边缘的布料模式,确保炉墙的清洁和初炼炉顺行(其操作人员也反映初炼炉中心气流放开后,容易悬料),但不利于初炼炉长寿;

(3)喷煤比不强求,一般不大于100kg/tFe;

(4)及时排出渣铁,每班出铁9次(12小时),平均80min一炉铁,每炉铁大概在55吨水平。

2.5取消渣口放渣:

初炼炉虽然设有渣口,但是出于安全考虑,担心渣铁分离不好,一般不使用,仅通过铁口排渣铁。

3 优化建议

3.1 加强原燃料质量跟踪和管理。

(1)目前喷吹煤没有相应的检化验(如固定碳、Ad、St、发热值、灰熔点、燃烧率、反应性等),焦炭没有相应的检化验(如冷态强度、热态强度、水分、粒度、Ad、St等),初炼炉铁水物理热没有检测,建议完善。烧结矿低温还原粉化率、熔滴性能也不清楚;烧结转鼓强度为人工检验,也没有列为常规检验项目。建议购置相关检验设备,建立原燃料预警及预报机制,为初炼炉操作提供依据。

(2)初炼炉目前配有4个焦炭仓,可根据检测的质量情况对焦炭进行分仓管理和使用,避免初炼炉集中使用质量差的批次而造成炉况波动。

(3)目前初炼炉除尘灰、烧结除尘灰、转炉除尘灰、酸洗泥等钢厂循环物料全部在烧结进行配用,有害元素完全进入循环,在初炼炉富集,由于没有系统的检验分析,尚不清楚有害元素富集循环的情况。建议开展有害元素分析,据此再确定后续循环物料的合理处置方式。

(4)料场管理有待加强,时有混料情况发生,特别是不同种类的红土镍矿,混料后影响烧结矿质量的稳定。

(5)烧结和初炼炉联动沟通。由于采用全红土镍矿烧结,烧结过程水分难以控制,经常出现水多或水少的情况,加之初炼炉采用小车卷扬上料并且检测手段不足,难以凭肉眼观擦实物和检化验数据来判断烧结矿质量,因此,烧结岗位根据过程控制情况对炼铁岗位进行质量通报很有必要。

(6)可采购高S喷吹煤和焦炭降低生产成本,另一方面也可确保铁水拥有一定的S含量,减少硅石使用频次,并为后续可能提初炼炉渣碱度创造条件。

3.2 提高烧结矿质量

(1)建议在烧结适当配用品位高的精矿粉,提高烧结矿质量的同时,适当提高入炉品位。

(2)烧结冷却能力不足。烧结机实际面积为90m2,配套有110m2的环冷机,其冷烧比1.22,由于烧结矿燃料消耗高,FeO控制值高达20%,加之环冷机漏风比较严重,造成实际冷却能力远达不到生产要求。一方面为防止出红矿,需在环冷机上和烧1#皮带上打水;另一方面为提高冷却效果,又采用提高冷却风压和风量的做法。最终均造成烧结矿急冷,严重影响着烧结矿的转鼓强度和低温还原粉化率。建议在检修时对环冷机漏风率进行整改(加水封和密封板),烟罩上增加排气口或烟囱(环冷烟罩二、三段没有排气烟囱,造成敝气,影响冷却效果),并通过工艺和操作手段降低烧结矿燃料消耗以减少红矿。

(3)烧结矿FeO太高,烧结速度过快(比正常烧结速度快20min),上下料层热量不均,烧结矿体现为薄壁大孔结构,同时反过来又需打水冷却,造成恶性循环。建议通过一系列手段进行攻关,降低FeO含量,改善烧结矿质量。如:①对红土镍矿的处理还有优化空间。目前,中金公司200mm以下的红土镍矿均进入烧结使用,其中10mm~200mm粒级的红土镍矿占比较多,在烧结过程中,这些大颗粒矿无法烧结,导致了大量的夹生料出现。可参考盛隆公司,其对烘干后的红土镍矿进行筛分处理,筛出10mm以下粒级供烧结使用(筛上物经破碎后再返回使用)。②焦煤粉破碎设备简陋(使用锤头破碎机),粒度无法满足生产需求,焦煤粒度两级分化严重(大块焦粉无法完全燃烧,布料时存在偏析,上下料层热量严重不均)。建议采用四辊破碎设备,确保焦煤粒度满足生产要求,并根据自身实际条件,探索适当采购外购焦粉,提高焦粉比例。可提高改善烧结过程的燃烧效果,降低燃料消耗,提高烧结矿质量。③铺底料粒度细,两级分化严重(成品采用两层筛分,上筛6mm,下筛10.5mm,中间粒级做铺底料),烧结机炉篦条缝堵塞严重,。建议优化铺底料工艺,增设一套筛子,对铺底料进行分级使用,改善烧结过程,确保料层均匀烧结,提高烧结矿质量,降低燃料消耗。④烧结混合料水份高达15%以上,烧结过程很容易产生“花脸”现象,致使出现大量夹生矿,需探索进一步降低混合料水分,建议可采用石灰和红土镍矿混拌后置于料场消化一段时间(10~15天)进行脱水,可将水分降至30%水平。⑤结合红土镍矿烧损大的实际情况,建议混合料布料两侧布厚些,对烧结机料面进行压料处理(点火前压料或点火后压料),减少因料层收缩造成的边缘漏风,以及针对烧结台车挡板之间漏风较大的情况,加装密封板。⑥烧结余热利用还有优化空间,环冷机虽新上了余热发电设备,下一步还可考虑将环冷四段热风返回三段升温后再送到烧结机上进行料面保温,改善烧结过程气氛、速度、上下层热量。

3.3 提高焦炭质量

从外购焦炭实物来看,焦炭粒度较碎,且呈暗灰色,露天堆放。考虑到烧结矿质量太差,当务之急要提高焦炭质量。一方面根据对取样的焦炭进行检化验后再加以确定;另一方面建立实施外购焦棚化堆放改造。

3.4 初炼炉提产建议。

针对后续AOD炉处理能力大的情况,初炼炉产量应最大化。目前鼓风机(静叶开度达到65~68%)和富氧(3000m3/h纯度为80%的氧气供初炼炉使用)能力基本已用尽,单纯依靠提高冶炼强度的方法已无法提高初炼炉产量,且目前初炼炉原燃料质量差、渣量高,基于原燃料质量水平,初炼炉操作被迫采取发展边缘气流的方式,从实际生产情况来看,初炼炉热风压力仍较高(0.26MPa),出铁前有憋风的情况,炉内气流不是很稳定,炉顶成像边缘不均匀,中心全黑,风口经常可看到有渣皮脱落(从冷却壁温度和水温差也可以看出),如此操作虽然能够确保初炼炉在高冶强下能够维持基本的稳定顺行,但是不利于降焦,同时,初炼炉寿命会受到影响(从中金公司初炼炉3年多点就大修一次也可以看出)。因此,下步初炼炉提产的方向应该是在入炉原燃料质量得到改善并稳定的前提下,对送风和装料制度进行调整,形成中心和边缘两道气流的操作模式(以中心气流为主),并适当降低铁水Si含量,达到降焦目的。目前可以进行一些装料制度的小的尝试,方向是先采用中心加焦的模式疏导出中心气流,在此基础上尝试逐步压边,并将矿石环数向3环扩展(摊薄矿层)。

3.5 初炼炉渣系需优化。

降低初炼炉配用萤石的频次和含量可有效缓解初炼炉寿命短的不利局面。目前初炼炉炉渣Al2O3高(低时有25%水平,炉渣流动性尚可;高时达到35%水平,炉渣难流,需要加入萤石化渣),Cr2O3高(无实际化验数值,但由于使用梧州分公司的酸洗泥,入炉Cr含量较一般不锈钢企业高一倍),R低(0.7~0.8)。从整个渣系组成来看,一方面炉渣R低,造成炉渣粘度高;另一方面由于Al2O3、Cr2O3高,形成高熔点化合物,也造成炉渣粘度高。两个因素叠加后,在Al2O3上升至30%以上后,炉渣出现难流情况,需要加入萤石化渣。针对此情况,初步设想是可适当上调炉渣R(前提是铁水S含量不低于0.070%,同时,如果使用高硫煤和焦炭也会为此创造一定条件),缓解炉渣粘度,降低使用萤石的频次。具体需对初炼炉炉渣进行研究,对初炼炉炉渣进行取样,采用实验室加药剂的方法调整炉渣成分,分析实际渣系组成,利用热力学软件和相图找寻具有适宜粘度和熔化性温度的渣系组成。

4 结语

(1)加强原燃料质量监控和管理是初炼炉顺行的保障。

(2)尽可能给初炼炉提供稳定优质的原燃料条件,这是初炼炉强化优化的基础。

(3)当前条件下初炼炉提产应以降焦为基础开展,合理匹配的操作制度才能获得好的煤气利用,在此基础上提高冶炼强度。

(4)进一步优化初炼炉渣系,可以有效延长初炼炉寿命。

(责任编辑:zgltw)