-

袁武均 钟波 雷发荣 甘强 郭兆旭

(柳钢集团股份有限公司炼铁厂)

摘 要 低燃料比冶炼是当前高炉炼铁发展趋势,也是促进低碳、节能、降耗、降本炼铁生产的有效方式。基于此,本文分析了柳钢1A号高炉(1500m³)2021年1月炉况波动以及导致燃料比偏高的原因,并着重介绍了我司实施技术创新、优化工艺、提炼大风量冶炼操作以及设备运行管控优化等措施后有效降低燃料比至513.6kg/tFe相关实践经验,以供业内交流参考。

关键词 高炉;燃料比;技术;布料;工艺;设备

柳钢1A号高炉采用串罐式无料钟炉顶设计,有效容积为1500 m3,共设有22个风口,2个铁口,配有4座大型顶燃球式热风炉,采用陶瓷杯炉缸,高炉本体采用三段式铜冷却壁和炉身钢冷却壁的薄壁炉衬技术,全干法除尘等先进技术和设备。柳钢1A号高炉自2010年扩容大修以来存在热风温度低、上料能力受限、炉前出铁易泡铁口、炉墙易结厚等问题,燃料比指标偏高。为贯彻国家关于“30·60双碳”目标部署,积极应对产能产量双控与能耗双减政策,集团公司要求降低炼铁工序能耗,高炉低碳经济运行。目前高炉生产中燃料费用在生铁成本中约占30%,是当前生铁成本降低潜力较大的部分,基于此,柳钢1A号高炉分析燃料比高的原因,查找影响燃料比的因素,采取措施,在后期炉役设备老化、球式热风炉耐火球球床老化风温低(月平均1100℃左右)、限电控氧、原燃料贫化劣化的情况下,1A号高炉顺利降低燃料比。

1 炉况波动的原因分析

2020年12月30日,1A高炉出现炉况波动,高炉压量关系紧张,后续悬塌料频发,渣皮不稳,风口小套烧损严重,休风率慢风率高,炉况调节出现反复,伴随着生产技术指标的恶化。为此厂部立即组织专业力量对其原因进行了分析,如下:

(1)炉顶打水阀门关不严,水长期顺着炉壁往下流,造成炉墙局部结厚,是1月份炉况波动的诱因(2月2日检修打开炉顶人孔发现)。

(2)2020年产量冲刺后,进入一月份,边角料使用多,原燃料质量下滑,相应炉内操作制度调整没跟上,边缘中心加重,两道煤气流不足。

(3)高炉顺行情况差,一月悬料10次,风口小套烧损6个,漏水小套长期向炉内漏水,因漏水小套扩大无法控制被迫休风更换,一月休风率0.73%,慢风率1.96%,炉缸钝化,活跃性不够。

综上原因造成2021-01柳钢1A号高炉炉况顺行差,高炉轻负荷强烈松边恢复炉况,煤气利用率低且风口小套烧损多,高炉休慢风率高,2021-01柳钢1A号高炉燃料比高达546.5kg/tFe。

2 影响燃料比的因素分析

2.1 原燃料质量下滑

(1)焦炭质量波动。①焦炭硫负荷升高;②干熄焦故障多,频繁检修出水焦,高炉长期配用水焦;③外购焦质量不稳定,“隆昌华能”外购焦热强度偏低(仅为58.40%)。

(2)喷吹煤进口煤配比降低幅度大,国内好煤配比不稳定,发热值下降。

(3)烧结矿质量波动。①烧结检修,烧结矿平衡困难,高炉配用地烧粉末多;②烧结矿平衡困难碱度波动较大;③毛粉品位下降,碱金属上升。

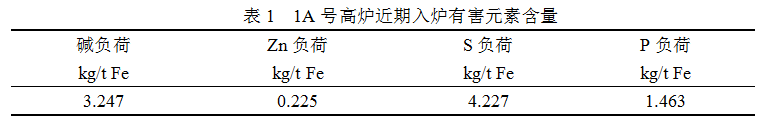

(4)有害元素呈升高趋势。近期入炉有害元素含量(见表1)。

2.2 冶炼程度优化受限

受限电控产影响,部分制氧机停机,高炉控氧限产操作,高炉产量不能释放,影响经济技术指标优化,燃料比升高。

2.3 热风温度低,风温使用难均衡

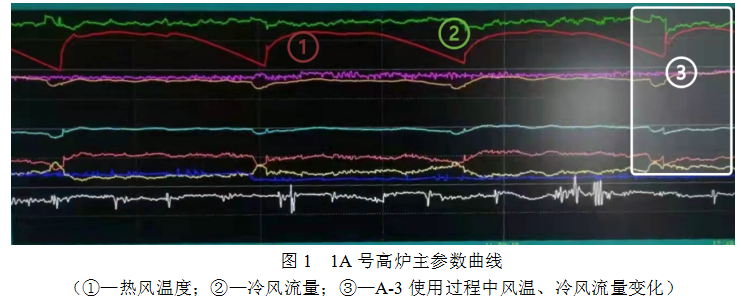

1A号高炉配备的4座球式热风炉耐火球蓄热能力变差(A-3最为严重,球床板结导致风量低风温低),热风温度波动大,换完炉风温可达1190℃,换炉前风温只有1000℃左右(见图1),废气温度烧不起来,废气温度一直处于190度的低水平,另外煤气压力不稳,热风炉烧炉困难,导致风温下跌,影响煤粉的燃烧及焦炭的消耗。

2.4 热风阀漏水

A-3与A-4两个热风阀漏水影响燃料消耗。

3 降低燃料比的措施

2021年2月2日利用紧急检修机会,打开炉顶人孔发现炉顶打水有水流入炉内,对炉顶打水阀门进行改造优化,杜绝了炉顶打水漏水入炉内;更换调整了使用周期较长的风口小套、风口吹管等风口装置,处理了设备隐患,为下一步强化优化炉况降低燃料比打下了基础。

3.1 技术创新

针对生产遇到的问题,在工艺、设备方面开展技术创新,2021年柳钢1A号高炉申报多项关于高炉冶炼生产实践相关的国家实用新型专利,从节能降耗高炉低碳运行角度出发创新解决生产上的问题,降低高炉休风率;采取精准布料技术,保持边缘中心两道煤气流合理通畅,提高煤气利用率;引进先进炉缸监测技术,确保后期炉役安全;从技术上保障高炉长期稳定顺行,从技术上保证生产持续高效,从技术上实现降低燃料消耗。

3.2 优化工艺

(1)抓好槽下工艺,实现粗粮细作。

1)优化槽下下料顺序,混料均匀

通过混料实践统计,找到合理的原燃料放料顺序,降低焦丁斗放料速度,焦丁放在矿石中使焦丁尽量与矿石混合均匀;调整好烧结仓与焦炭的放料顺序,确保好的烧结矿和好的焦炭放在边缘与中心,减少边缘与中心粉末入炉,稳定边缘与中心两道气流,改善料柱透气性。

2)抓好槽下筛分,减少入炉粉末。

①装入原燃料粉率规定:烧结矿小于5mm<5%,焦炭小于15mm<2%,根据取样(1次/班)结果判断、调整筛网的给料速度;

②筛网管理:当装入粉率不能满足目标管理值时,进行筛网的更换;大于8mm的烧结矿被筛下时,要及时更换筛网;筛网被粉末堵塞超过30%时必须清理筛网,通过烧结仓振料前空振3s,振料后延迟10s停止振动筛,烧结筛增加自动清筛装置等措施,保持烧结振动筛不积料,以确保烧结矿的筛分效果;

③筛网点检:1次/班,目视点检焦炭及烧结矿筛下粉的产生情况,并拍照上传至车间生产微信群反馈;1次/班,点检焦炭及烧结矿筛网的磨损、破损情况。降低入炉粉末,减少入炉粉末对炉况的影响。

(2)量化炉前工艺,安全及时出尽渣铁。

1)量化炉前出铁,要求工长对出渣铁的进度进行判断,对应出铁流速的具体情况制定好开铁口时间,避免炉内出现憋风。针对当前矿石品位下降,矿料贫化,渣量增大,为及时排出炉缸内渣铁,炉前作业要求出铁间隔时间≤15min;铁水流速3.5~4.5t/s;出铁次数14~16次/d;统一钻头直径45 mm(特殊情况下用50mm钻头);使用洛阳盛铁承包专制炮泥,每炉打泥量控制在140~180kg,铁口深度稳定在2800~3000mm。以此来稳定铁口深度和均匀出铁,使炉缸渣铁排放干净,以减少渣铁对料柱的支撑作用,促进炉料顺行,为高炉稳定顺行提供保证。

2)炉前修沟工艺

尽一切可能缩短修沟时间,减少单边出铁的风险和对炉内操作的影响;为缩短大沟烘烤时间,大沟使用“快干”浇注料,争取在存铁大沟放残铁后60h内能具备出铁条件(以前需要72h以上),大沟投用寿命由55天延长至目前66天,大沟通铁量由12万吨增加至15万吨左右;针对1A号高炉应用箱式水冷浇注渣沟后铁口高度不足,修沟后新沟投用出铁泡铁口的情况,重视浇筑沟的过程中测量沙坝(260mm)、龙沟头(400mm)的高度尺寸,并要求各副工长、垫沟人员都要掌握具体的测量方法和尺寸,通过多层把关来确保修沟尺寸的精准;在修沟前进行各方面检查,尤其重视铁口泥套的重新制作及液压炮炮膛的清理,确保单边出铁的顺畅。

3.3 提炼大风量冶炼操作

1A号高炉由AV63鼓风机鼓风生产,风机静叶开度加至63.8%以上就出现定子温度超高报警,定子温度有时单点高达147℃(鼓风机跳闸值规定:定子温度有两个点达到140℃鼓风机就跳机),为了充分挖掘鼓风机的利用率,提高风机效率,利用高炉检修机会更换了鼓风机电机水箱,加强冷却后定子温度降了下来,风机静叶开度由63.8%加至69.2%,冷风流量(不包括富氧流量)由3680m³/min增至3830m³/min,采用全风操作,并保证风量稳定,确保边缘中心两道煤气流通畅合理,促使炉缸均匀活跃;由于柳州昼夜温差大,且空气湿度波动大,风量波动大,造成跑料不均匀,导致高炉炉温波动较大,2021-03,启用风机脱湿,入炉鼓风湿度稳定在12g/m³;同时为减少热风阀漏水对风量的影响,A-3与A-4热风阀改通净环水冷却,减少漏水进炉内,一定程度上稳定了高炉风量,对促进炉况稳定起到了一定作用,研究表明,鼓风湿度每降低1g/m³节焦0.7~0.8kg/t[1]。

3.4 优化布料制度,实施精准布料

合理的布料制度是炉况长期稳定顺行的保证,是合理操作炉型的重要保障,是促成煤气流合理分布的有效措施。结合内外部条件、原燃料质量、高炉炉况现状、炉型情况等,采取合理布料制度,应用精准的中心布焦技术和精准的中心布矿技术,保证边缘中心两道气流稳定通畅,实现炉况长期稳定顺行,提高煤气利用率,降低燃料消耗。

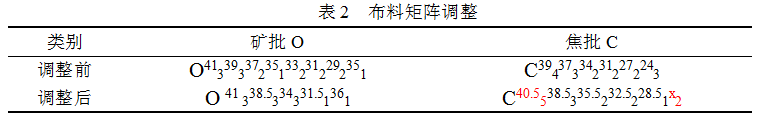

为了更好适应柳钢原燃料吃“百家饭”的特点,应对当前原燃料贫化劣化,在高炉长期稳定顺行与降低消耗之间找到切入点,布料矩阵调整变化如表2所示,为了保证气流的稳定,最后一圈矿石设定接近矿石平均角度布料,边缘布焦环数由4圈增加到5圈,适当加厚边缘的焦炭层,能够保证顺行,预防结厚,为大喷煤创造条件[2];装料制度调节灵活,优化指标一般只调节中心焦角,原燃料质量较好时,中心焦角逐渐外移,采用半中心加焦;原燃料质量波动时,恢复中心加焦,保证高炉顺行,中心焦角X处于15°~24°动态调节,合理平衡好高炉顺行与降耗的关系。

3.5 适宜的冷却制度

2021-01,1号高炉A的炉墙反复出现了不同程度的粘接(结厚),9-13层的冷却壁壁面温度大部分在40~55°。炉墙粘接导致炉况难以稳定,对高炉顺行及优化指标造成了很大的障碍。2021-02,车间把软水进水流量逐渐由3800m³/h降至3500m³/h,软水温差长期稳定在4~6℃,控制适宜的炉墙冷却可以降低高炉热损失,从而降低燃料比,适宜的冷却保证炉型相对稳定,尤其是炉身中下部炉墙干净了,高炉走料顺畅,炉况强化优化,降低了燃料比,并保持炉况长期稳定顺行。

3.6 低硅稳硅操作

冶炼低硅生铁不仅可降低焦比(每0.1%[Si]影响焦比4~5kg/t)[3],降低炼铁能耗和生铁成本,而且也给炼钢带来好处,减少造渣用石灰量,缩短吹炼时间,使转炉炼钢成本下降,产量提高,为整个企业带来效益,将铁水含[Si]量稳定的控制到0.35~0.50%,力争[Si]≤0.65%的比例达到90%以上。

3.7 加强设备管控优化 降低高炉休风率

加强关键设备管控,形成科学合理的设备点检更换机制,建立健全设备的运行管理档案,经常性对运行设备进行维护保养,保障设备的稳定运行,进一步降低高炉休风率;采取措施减少风口小套的烧损率,确保炉内稳定的气流来保障,尤其注重边缘气流稳定性和强度的控制。重视在气流调节阶段风氧的调控,避免气流波动期间造成小套烧损。此外,要避免长期放开边缘的冶炼。调整好炉况及气流,减少小套烧损,减少休风。2021-03实现休风率为0,夯实生产的长效稳定,为炉况长期稳定顺行保驾护航,为炉况优化强化提供保障,为降低燃料消耗打下了坚实基础。

4 效果分析

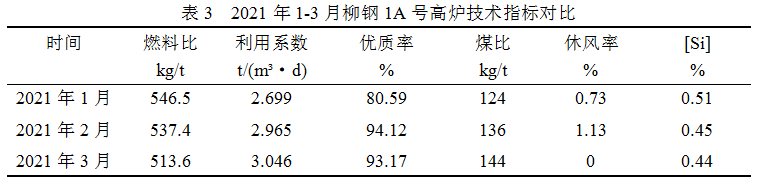

柳钢1A号高炉通过实施技术创新、优化工艺,提炼大风量冶炼,应用半中心加焦、精准布料,适宜的冷却制度,低硅稳硅操作,辅以设备运行管控优化等措施。在后期炉役设备老化、球式热风炉耐火球球床老化风温低、原燃料贫化劣化、产能产量双控的情况下,2021年3月,1A号高炉的主要技术经济指标取得了明显进步,燃料比由546.5kg/t降至513.6kg/t利用系数达到3.046(见表3)。

5 结语

(1)高炉长期稳定顺行是降低燃料消耗的前提条件,生产中要在工艺、设备、管理等方面优化与改进,保证高炉长期稳定顺行。

(2)高炉就是吃“原料饭”,打“设备仗”,生产中要密切关注原燃料质量及炉顶打水、十字测温、布料溜槽等关键设备运行情况,做好趋势管理。

(3)炉型合理,炉墙干净,中心边缘两道气流稳定合理,才是使用正角差和采取中心焦角外移等提高煤气利用降低燃料消耗的恰当时机,否则将适得其反。

(4)要从技术创新上做文章,实现高炉低碳经济运行。

6 参考文献

[1] 王筱留. 钢铁冶金学(炼铁部分)[M]. 北京:冶金工业出版社. 2016.

[2] 朱仁良. 宝钢大型高炉操作与管理[M]. 北京:冶金工业出版社. 2015.

[3] 周传典. 高炉炼铁生产技术手册[M]. 北京:冶金工业出版社. 2018.

(责任编辑:zgltw)