-

宋世涛 赵振江

(河钢集团邯钢公司)

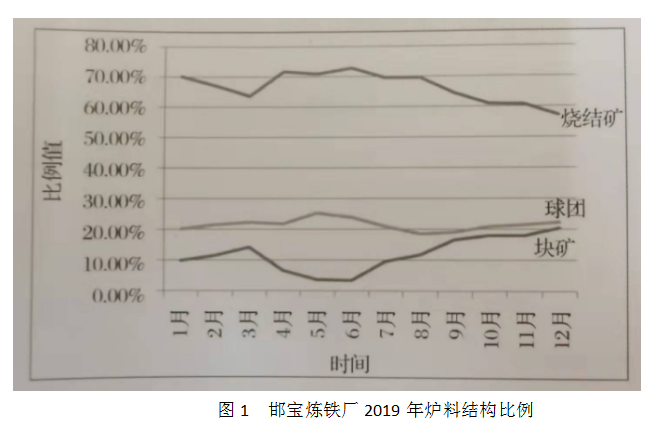

摘 要 对邯宝炼铁厂高块矿配比生产进行了总结,在炉役末期通过紧抓原料管理、高炉操作优化等措施,2019年块矿使用比例达到21.5%的较高水平,降低了生产成本。

关键词 高炉 块矿 配比

1 引言

邯宝炼铁厂共两座3200m3高炉,1#高炉在2008年投产,2#高炉在2009年投产均进入炉役末期。由于前行业形势严峻,降低成本势在必行,提高块矿配比能够降低铁水成本,减少外购球团采购量,减少了公司压力。块矿属于生矿,其冶金性能比球团略差。生矿含粉率高,不易筛分;生矿软熔温度低、软熔带宽、滴落性区间大的特点使得软熔带和滴落带的透气性差,影响气流分布;生矿的热爆裂性能使得炉料在中温区产生大量粉末,严重影响透气性和煤气分布。生矿配比的提高对高炉产生一定的不利影响,在生产中通过优化高炉各种控制制度,保证了高炉炉役后期的高块矿比例生产(图1),降低了生产成本。

2 块矿筛分控制

块矿筛分一直是高炉原燃料筛分的重点,料场块矿含粉率平均最高达到25%,堆边含粉率较低,堆芯含粉率较高。从料场到高炉槽下筛分中间经过一道强力筛。2019年之前料场为露天料场,虽然有苫盖覆盖、但是遇到下雨等天气或来料潮湿等原因,块矿会将强力筛及高炉槽下筛粘结,筛分效果差,造成大量粉末入炉,影响高炉指标。2019年通过将料场改造为料棚,减轻了块矿含水问题,提高了筛分效果。同时在遇到来料含粉较多情况或强力筛维护期间,用铲车及立筛进行筛分,从源头上减少粉末。2019年通对强力筛漏斗改造,将强力筛漏斗从斜斗改为直斗,减少积料积粉,提高筛分效果。另外高炉车间从高炉冷风管道引支管通入生矿仓给料机,使用热风减少生矿湿度,减少振筛板结,减少粉料入炉。

3 入炉料结构优化控制

3.1 原料成分监测

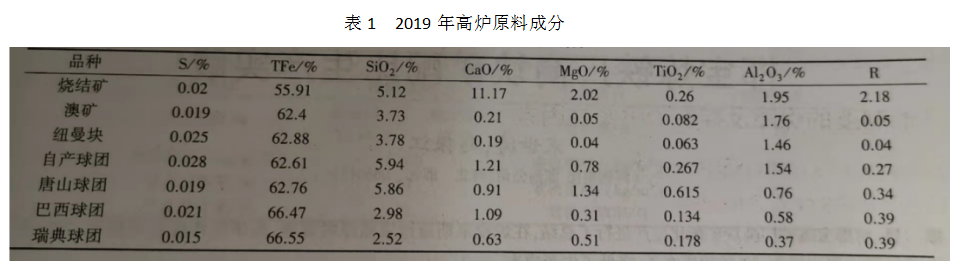

高炉用块矿主要品种为纽块与澳块。球团品种较多有自产球团、唐山球团、巴西球团、瑞典球团等十余种,烧结矿为自产烧结矿(含落地烧结矿),每日均进行成分检测(表1)。烧结矿碱度(R)根据限产情况从1.9~2.3,Al2O3含含基本1.88%~2.1%。

3.2 调整炉料结构需保证炉渣渣系合理

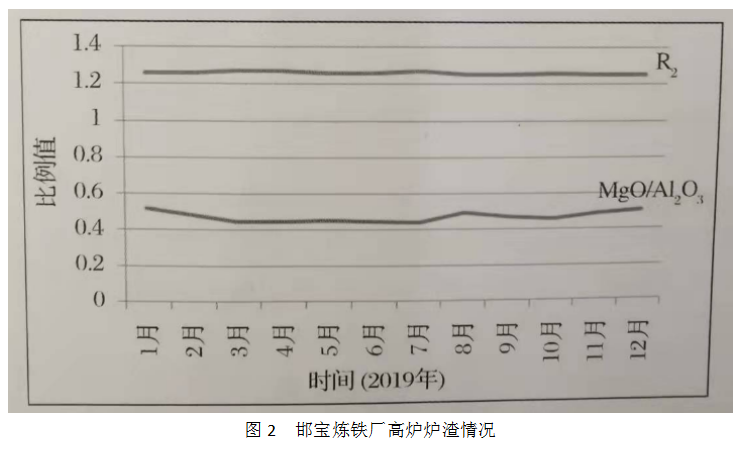

2019年在调整炉料结构时需根据当时生产状况及各原料的成分,动态控制渣系,保证渣系合理(图2)。

在高炉役末期,渣碱度控制尤为重要,边缘气流不稳及炉缸侧壁温度上升期,严格控制碱度调整,渣碱度一般控制在1.27±0.02;在气流稳定期或炉缸侧壁温度相对稳定期,渣碱度控制在1.25±0.02[1],炉墙粘结或碱金属负荷较高时,渣碱度一般控制在1.22±0.02、块矿中Al2O3含量偏高,入炉块矿比例增大后,炉渣量减少,渣量的降低,容易造成初渣和中渣的黏度升高,炉渣流动性变差,直接影响高炉内透气性,所以在提高块矿比例时动态提高烧结矿中白云石粉的配比,保证炉渣渣系中的MgO/Al2O3维持在0.5左右。

3.3 根据入炉料软熔性能控制炉料结构

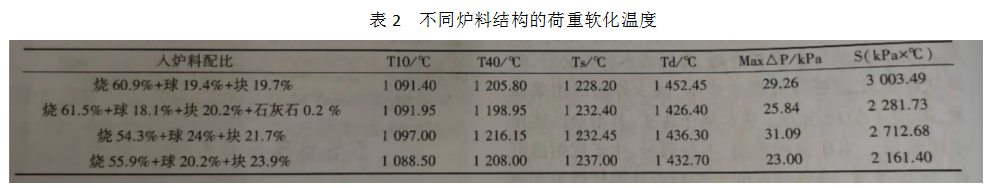

入炉生矿的软熔性能较差,软化开始温度较低,软化温度区间较大,容易使高炉软熔带变宽,透气性变差,影响高炉降焦增煤攻关。对此炼铁厂根据其炉料结构荷重软化温度实验(表2),优化炉料结构,保证了高生矿配比的入炉料的软熔性能。

4 上下部制度的优化保证了高块矿比例的使用

邯宝炼铁厂两座高炉均已进入炉役末期,高炉选择合理的布料制度及送风制度能够使煤气流分布合理,使炉况长期处于稳定顺行保障了高块矿比例的使用。

布料制度主要采用平台加漏斗与中心加焦相结合的模式,在炉况稳定,原燃料质量及外围保障较好的条件下使用平台加漏斗模式;在炉缸侧壁温度上升、边缘气流不稳定、外条件变化较大、或休送风恢复炉况时改为中心加焦布料模式,并动态调整中心加焦圈数。近几年以来两座高炉都出现过不度的炉缸环砌炭砖测温点温度升高,即炉缸不可逆侵蚀较多,且均表现为炉内透气性差,压差较多,风口面积逐步由0.425m2缩小到0.413m2,富氧率从1.5%提高到4%,并在炉缸侧壁温度较高区域使用663mm长风口。

5 使用高生矿配比时的出铁制度的化控制

正常情况下,炉前应保证3500mm铁口深度,保炉炉前开口间隔小于10min待主沟渣面高于渣沟沙坝底部10cm时开始放渣。高炉使用高生矿比例时,综合入炉矿品位提高,渣比降低,炉渣渣量减少,开口后来渣时间相对较晚,炉前出铁应在保证铁口深度的同时,将铁间隔缩小至5 min 至负间隔出铁,为保障渣沟流渣顺利,主沟渣面高于沙坝底部5cm时再进行放渣。使用大比例生矿后,冲渣系统积渣明显减少,降低了炉前工作强度。

6 其他制度的保障及存在的限制性因素

高炉进入炉役后期,炉温控制也尤为重要,由于低硅低热造成炉缸工作恶化,边缘气流发展,加速炉缸炭砖侵蚀及冷却壁冲刷,严重时出现恶性气流甚至造成炉况失常、炉缸冻结,在操作中坚决杜绝低硅低热现象。邯宝炼铁厂控制硅素基本维持在0.35%左右,物理热维持在1510 ℃左右。在使用高比例生矿的情况下,焦炭质量需要控制,尤其是大型高炉,焦炭质量应保证 M40≥88,M10 ≤6.0. CRI≤25.0,CSR≥65.0,邯宝炼铁厂其自产冶金焦可以达到质量要求,但是外购焦炭部分采购标准比自产焦炭低,质量比自产焦炭质量差,限制了高炉指标的进步与块矿比例的进一步提高。在炉缸侧壁温度升高时,及时采取护炉措施,适当可降低生矿配比。

7 结语

块矿属于生矿,冶金性能存在诸多问题,但是价格优势明显,目前形势下对邯宝炼铁厂降低生铁成本任务非常有利。与球团矿相比其中Al2O3含量相对较高,需控制渣中 MgO/Al2O3合适及稳定。块矿比例同时应根据炉况适应情况,在提高生矿配比时出现炉况波动,透气性变差等不利情况,要根据具体情况减量,就目前生产状况而言邯宝炼铁厂使用高块矿比例管理及操作经验已经相对成熟,本文作者在工作之余进行了简要的总结分析与同行业操作及管理人员交流,共同为炼铁事业做出自己的贡献。

8 参考文献

[1] 王 云,夏万顺,梁红星,等.邯钢1高炉炉役后期产管理优化实践[J].冶金管理,2018(11)∶44-47.

(责任编辑:zgltw)