-

刘云彩

(首钢总公司)

摘 要 阐述了高炉操作的基本思路和方法,认为高炉生产的稳定顺行,除炉料和设备正常外,工长的日常操作非 常重要,工长是高炉操作的核心人物。工长要深入理解高炉操作“语言”,如高炉冶炼过程的风量、风压、风温、顶温、 顶压、料线,以及各部位的温度、压力等主要参数;要重点认识和掌握送风制度、煤气流分布的调剂和控制方法,以及 高炉失常现象如管道等的处理技巧。

关键词 高炉 工长 送风制度 煤气流分布

高炉生产主要决定于炉料、装备和操作水平。 有人说,决定性因素是炉料,苏联专家曾告诉我们, 炉料重要性占70% o其实,高炉是一整体,没有精料不可能得到长期稳定顺行的炉况;没有精良的装备,也不会有高产、低耗、安全的局面。有些场合,操 作水平是决定性因素。

1 高炉工长的作用

高炉生产的稳定顺行,除炉料和设备正常外,工 长的日常操作非常重要,工长是高炉操作的核心人 物。日常生产中,工长的正确操作,是保持高炉顺 行、稳定的前提。聪明的厂长应在炼铁生产中,给予 工长应有的权利和待遇。

高炉冶炼进程受到破坏,必然给生产带来损失。 只有长期稳定顺行的高炉,才可能出现好的生产技 术指标。工长的操作失误,有时会导致严重后果。 类似案例,屡见不鲜。

案例一:从某座620m3高炉某一天连续坐料的热风压力记录中可看到,7 :03开始坐料,到16:00多, 经过9个小时,连续5次坐料,才将悬料彻底破坏, 这一天因悬料造成的损失,可想而知;而通过另一座 高炉某一天1次坐料成功的风压记录中可看到,一 位技术高超的工长,不仅1次坐料成功,而且坐料后复风90% , 30 min后加风到坐料前水平,坐料后 40min风量超过坐料前,达到全风。两者处理悬料结果,有天壤之别。

当然,上述差别,与当时各自炉况有关,两者有不可比的一面。两者虽然都是处理悬料,基本炉况不同,炉料条件也不同,但操作技术也确有差距,前一位工长的操作方法是错误的。

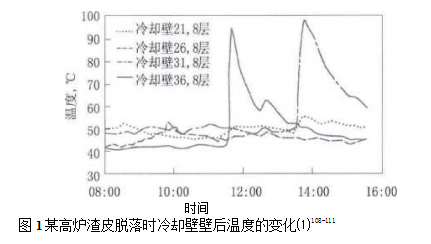

案例二:有位工长,不太精通高炉操作“语言”, 当出现渣皮脱落特征曲线时,不太留意或者没看明 白,结果当脱落的渣皮到达风口时,一个风口被压入 炉内,将吹管烧断,喷出红热焦炭和1500^以上的 炉渣,被迫紧急停风,造成风口、吹管、弯头、短节及 部分鹅颈管灌渣,高炉停风6 h处理灌渣0

一位精通高炉操作“语言”的工长,看到渣皮脱 落特征曲线(如图1所示),会十分警惕。他会立刻 进一步了解:

(1)判定此曲线来自炉腹(冷却壁后水温差检测装置均有固定编号),在10号风口上方,距10号风口高度约3.5m,按当时下料速度推算,大约1 h后到达风口。

(2)工长调出相邻两侧的冷却壁壁后温度检查,相当稳定,说明仅此区域(这块冷却壁)有渣皮脱落,范围较小,脱落的渣皮重量不大。

(3)当时[Si]在0.4%左右,铁水温度约1500T, 趋势稳定,估计渣皮进入炉缸,不会导致炉凉。

(4)按过去经验和渣皮脱落特征曲线的温度上 升幅度判断,渣皮不厚,不会将风口压入炉内。

依此分析,此次渣皮脱落,不会有重大影响。为防万一,要求炉前工lh后注意10号吹管变化,工长到炉台放风操作按键前,依据炉前工的观察,必要时进行放风、停风操作。经此严密分析、安排,平安度过此次渣皮脱落。

案例三:某540 m3的高炉,夜班工长在操作日报 记事栏写道:“炉顺,炉温、渣碱可,推定铁水[Si] 0.45% ”。白班上午开始炉况尚可,13:10和13 :30两 次塌料,深3.5 ~4m,塌料后均各加2车净焦。 14:00集中加净焦12车,计108t。但炉况无可挽回, 出铁困难,13:30—13:55,连续打开两次铁口,仅出 铁30t; 14:40—16:25,再次开铁口,仅出铁12.5 t; 16:55,风口自动灌渣,高炉被迫停风。

实际上,夜班工长已经蕴含着误判:04:30铁水 [Si] 0.57% ,06:00已经降到0.32%,炉温是下降 趋势;夜班的料尺记录表明,04:00-06:00曾两次塌料,其中04:00多塌料较深,亏尺加料约10批;虽然夜班塌料时,补加净焦不足,亏尺加料过多,又因判断错误,以为炉温不低,从夜班起一直降风温,06 :00 风温 1 080 °C , 08:00 风温1 070℃, 10:00 风温1060℃,12:00风温1050 ℃,两班工长的错误操作, 造成炉缸冻结的重大事故[1]I96'198 。

案例四:某座高炉一切正常。20:40,出铁刚结 束,炉缸烧穿,因毫无征兆,高炉全风操作,炉内压力很高,1500Y的铁水、炉渣和高温炉料、燃烧的焦炭,在高温、高压煤气的推动下,喷涌而出,形成一片火海。所幸由有经验的工长当班,遇事不慌,一方面向调度室汇报,一方面紧急停风,市消防队开来数十 辆消防车,一直救火,直到次日05:40,才将大火浇灭。

由于炉缸烧穿附近没有测温装置,炉缸测温点 太少,烧穿部位没有热电偶,使操作者失去警觉,烧 穿前毫不知情,想不到会烧穿,因而不可能采取任何 措施(高炉未向操作者给出预示),致使事故扩大。

2 深入理解高炉操作“语言”

高炉冶炼过程的风量、风压、风温、炉顶温度、炉 顶压力、料线,以及各部位的温度、压力等主要参数, 连续记录并显示在值班室操作平台上,为工长操作 提供参考。这些参数的集中画面,叫冶炼进程曲线, 也叫操作曲线。它是高炉冶炼过程的放大镜和显微 镜,比一般工程图纸更重要,因为图纸是静态的,仅 能提供实物特征和尺寸,而进程曲线是动态的,它把 高炉过程的状态、变化告诉你,你对它了解越深刻, 它“告诉”你越全面。高炉工长、炉长、冶炼工程师, 必须深入了解、掌握冶炼进程曲线中的“语言”,只 有熟练掌握这种“语言”,才能驾驭高炉。

(1)高炉必须有完善的检测系统,能及时、准确 的给出高炉正在发生和即将发生的进程、状态。案 例四中高炉的重大事故,说明完善高炉检测系统,多 么重要。高炉研究、设计专家,必须了解高炉操作所 必须的检测系统,在关键区域必须经常发出高炉操 作“语言”。

(2)案例一、二、三说明,操作者必须精通高炉 操作“语言气 及时分析、思考高炉操作“语言”所提 供的信息,才能做到操作及时、准确。

(3)案例二中的渣皮脱落,是边沿过重造成的。 忽视反映特征的脱落特征曲线或不认识特征曲线, 必然盲目的操作或运行。岀现脱落特征曲线,应研 究炉料分布,改变边沿过重的煤气流分布。

(4)案例一,如果经常出现悬料,除炉料原因 外,可能也有煤气流分布与炉料分布不适应的原因, 炉长或厂长应组织技术人员及时研究,找出原因,及 时处理。

(5)发生操作反向的实例,肯定是工长不懂或 不精通高炉操作“语言”的结果,应提高理解高炉操 作“语言”的能力,适应高炉操作。

3 送风制度

鞍钢高炉通过多年高、中、低冶炼强度生产实 践,揭示了高炉下部调剂规律,形成并创造了一套完 整的高炉下部调剂方法,制定出世界第一部风速和 鼓风动能关系的《下部调剂规程》,主要内容有⑵:

(1)在一定冶炼条件下,有个合适的鼓风动能, 它的大小不是固定不变的,而是随着冶炼强度提高, 鼓风动能相应减小,冶炼强度与鼓风动能呈双曲线 关系。这个相关关系是下部调剂的理论基础。

(2)每座高炉都有一个合适的鼓风动能,高炉 越大,鼓风动能越高。小高炉炉缸直径小,容易吹透 中心;大高炉炉缸直径大,不易吹透中心,必须采用 较高的鼓风动能。

(3)矮胖多风口的高炉,炉内阻力降低,可维持 较高的鼓风动能,否则相反。

(4)原料品位高、粉末少、粒度均匀的高炉,炉 料透气性改善,可维持较高的鼓风动能,否则相反。

(5)高炉冶炼过程要保持适宜的理论燃烧温度。根据鞍钢多年蒸汽鼓风和高炉喷吹燃料的实 践,合理的理论燃烧温度为2000〜2300龙,大高炉 要维持偏高些。

1961年,鞍钢明确提出下部调剂,这是高炉操 作的伟大创造,对我国高炉操作影响深远。当时,我 国处于困难时期,钢铁生产大幅度减产,一些厂的高 炉冶炼强度大幅度下降。高炉冶炼强度的巨大变 化,如何保持高炉顺行,是当年面临的难题。为保持 高炉稳定丿项行,鞍钢积累、创造了下部调剂经验。下 部调剂的目的是达到炉缸工作正常,煤气流初始分 布合理。主要方法是调整风口进风状况,维持适当 的鼓风动能和风口回旋区⑶。

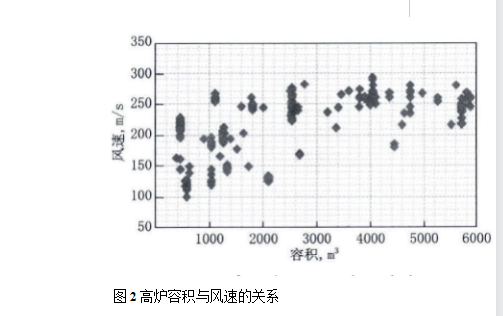

从图2可看到:

①高炉容积越大,风速越高。

②对于每座高炉,合理风速有一定范围,炉料条 件越好,允许范围越宽。

在高炉顺行的前提下,不应经常改变风速,特 别不应经常通过改变风口面积来改变风速。改变风 口面积,必然停风换风口,停风本身就是破坏连续生产进程Q高炉操作原则,是不应随意停风。

4 煤气流分布

(1)高炉布料的作用。首先,是改善顺行。炉 内料柱的空隙度大约在。.35〜0.45,上升的煤气对 炉料的阻力约占料柱有效重量的40% ~50%。煤 气流分布有时不均匀,对下降炉料的阻力差别很大。 利用不同的煤气流分布,减少对炉料的阻力,从而保 持高炉稳定、顺行。有了顺行,就有可能提高冶炼强 度,增加产量。其次,是降低燃料消耗。通过布料, 改善煤气利用,是布料的重要目标⑷o

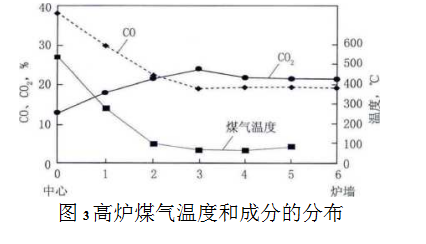

(2)追求煤气流分布的目标(如图3所示):① 边沿温度,高于2、3点,维持边沿气流稳定、顺行,一 般1OOY左右。②中心温度550无以上,小于650P。

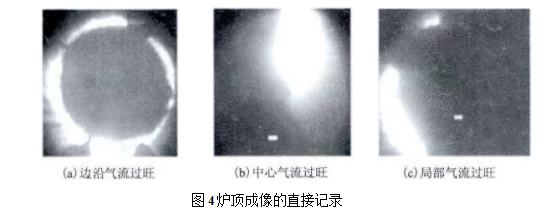

通过炉顶成像观察,可动态反映高炉煤气流分 布。在生产过程中,可直接看到煤气流离开料面的 位置、流股大小和向上的速度,甚至管道出现的方 向、位置,以及碎料喷溅的情形。图4是边沿发展、 中心发展和局部管道的炉顶成像照片。这方面尚需 不断总结,特别是中心流股占高炉直径的比例在什 么冶炼条件下是合适的,还需继续研究、不断积累。

类似的直接观察,还可利用停风的机会,打开人 孔,观察炉顶料面,也能帮助判断边沿或中心的煤气 流分布:如边沿发展,炉喉一圈或有火红的或暗红的 炉料;如中心发展,则料面中心区有火红或暗红的区 域,区域越宽,中心发展越严重。

(3)利用布料改变煤气流分布。在改变布料过 程中,应观察比较:

①十字测温边沿或中心温度是否趋向目标;

②炉顶温度是否趋向要求,如试验前炉顶温度 高,是否下降;

③如果炉顶打水,试验后打水量是否减少;

④顺行是否有改善趋势。依以上条件,判定布 料调剂的方向是否正确,由此决定改变布料的进程 是否继续。

5 管道和塌料⑴成如1

高炉最常见的失常现象是管道。上升的煤气 流,穿过料柱,煤气流分布大体是均匀的。一旦在高 炉某局部区域通过煤气较多,习惯把这一区域叫管 道,也有人叫气流。

日常管道,一般破坏性不大,但不容忽视,它往 往是冶炼事故的起点。管道是高炉失常的先兆,高 炉的诸多变化,均能引起管道产生。正因为管道经 常发生,往往被人忽视。它可能是重大事故的起点, 要特别警惕。

经常性的管道,必须立即处理,否则有时会自动 发展,越来越严重。它是高炉进程难行的前兆。针 对管道产生原因,相应积极处理:

(1)边沿或中心管道,应控制煤气流分布。

(2)进风不均造成的管道,应调整风口 o

(3)焦炭或烧结矿强度过低,除加强筛分外,应 建议提高其强度;同时适当减少风量以适应料柱透 气性;或适当敞开边沿或中心煤气流分布,必要时退 负荷,以消除管道。

(4)炉墙结瘤,应组织洗炉或其他方法,消除结 瘤。

(5)炉体局部侵蚀形成的边沿管道,除建议安 排处理外,可采取布料或风口改变,控制局部管道O

非经常性较大管道,应坚决处理°通过坐料,破 坏原有的炉料分布,改变已有的煤气通道,避免因管 道造成炉凉,甚至炉缸冻结。

管道按产生原因可分为两类。一类是暂时性 的,由于操作失误或调节不当,产生管道。最经常的 是炉温上升、风压升高、炉况难行引发的管道。有时 焦炭清仓或用落地烧结矿,料柱透气性变坏,未及时 处理或未退负荷,引起管道;有时因设备缺陷,导致 管道。

另一类管道,是非操作性的原因形成的,如:

①炉料质量很差,不适当地追求风量,即风量与 炉料不适应;

②有的因装料制度不合理,经常出现边沿或中 心管道;

③不同直径风口分布不合理或不同风口长度使 用不合理,形成固定方向管道;

④炉型不正常,如结瘤、侵蚀等,形成方向性较 固定管道。这类管道,应针对原因进行处理,仅靠日 常操作难以奏效。

管道还常伴生塌料。料柱疏密不同,在上升煤 气作用下,炉料很容易塌陷或滑落,这就是塌料。塌 料后容易将管道堵上,使顺畅的通路受阻,引发悬 料,这在操作中应充分加以注意。

6 参考文献

[1]刘云彩.现代高炉操作[M].北京:冶金工业出版社,2016.

[2]高光春,苗增积.高炉上下部调剂的规律[G]//周传典,鞍钢 炼铁技术的形成和发展.北京:冶金工业出版社,1998:125- 127.

[3]成兰伯,刘 真,王至刚,等.高炉合理气流分布的调剂[G]〃 周传典.鞍钢炼铁技术的形成和发展.北京:冶金工业出版社, 1998:156-159.

[4]刘云彩.关于高炉布料操作[J].炼铁,2006,25(1):54-57.

(责任编辑:zgltw)