-

李永月

(西宁特殊钢股份有限公司,西宁 810005)

摘 要 通过对西宁特钢3号高炉开炉后5个月的炉缸炉底热电偶数据进行统计分析,并在明确了炉缸炉底砖衬测温电偶数据有效性的基础上,建立三维非稳态柱坐标包含凝固潜热的炉缸炉底温度场计算模型,模拟计算炉缸炉底的侵蚀情况。结果表明,炉缸侧壁侵蚀相对严重位置处于第四剖面(12号风口与13号风口附近),残厚最薄位置位于标高7.698m(陶瓷垫上沿)处,剩余残厚665mm,其他剖面侵蚀程度较轻。炉底侵蚀较重,中心位置剩余残厚2000mm左右。与同类型美固美特浇筑炉缸高炉开炉后侵蚀情况进行对比发现,炉缸炉底耐材侵蚀相对较快。后续生产应加强操作制度控制,如有必要提前采取护炉措施。

关键词 高炉;三维;非稳态;炉缸炉底侵蚀;浇筑

1 西宁特钢 3 号高炉热电偶配置概况

西宁特钢3号高炉设计炉容1080m3,于2019年3月26号开炉。炉缸炉底部位采用光面铸铁冷却壁。炉缸采用Metpump 10和Metpump XSR(200mm)两种材质浇筑,炉底采用Metpump 10(3层)+微孔碳砖+微孔碳砖+石墨炭砖(各一层)配合设计。

炉缸炉底温度检测方面:炉缸炉底共埋设了129支测温电偶,这些电偶在高度上分9层,从标高3.655m到7.698m;深度上炉缸侧壁重点侵蚀区域插深分别为0.1m、0.2m。

2 炉缸炉底热电偶温度变化趋势

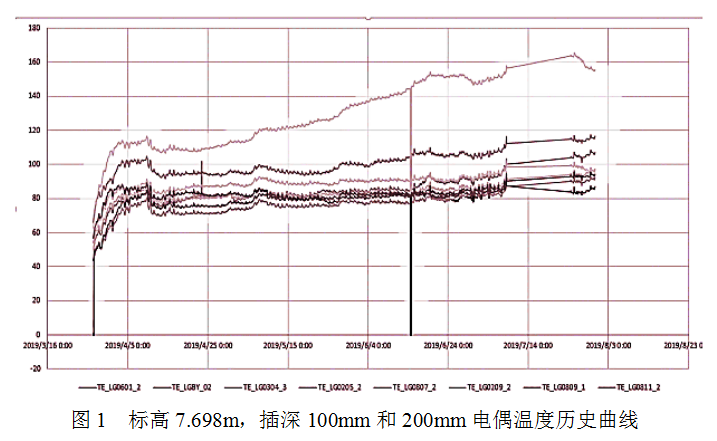

通过对高炉从开炉到2019年8月频率为1分钟的四层炉缸热电偶和五层炉底热电偶温度历史数据分析可知,在炉缸炉底的不同区域,砖衬温度呈现不同的变化规律,死铁层区域的侧壁砖衬受高炉冶炼强度、炉缸透液性、炉缸环流状态、出铁参数等影响更为敏感,炉缸四层热电偶(7.698m)至炉缸一层热电偶(6.495m)的区域热电偶的温度波动幅度很大,炉底中心热电偶温度明显较高,相对侵蚀较为严重的部位热电偶情况如:炉缸四层插深100mm电偶温度自开炉后温度逐渐升高且近期又有所回落,截至2019年8月,热电偶最高温度曾达163℃。该层热电偶数据温度变化趋势如图1所示。

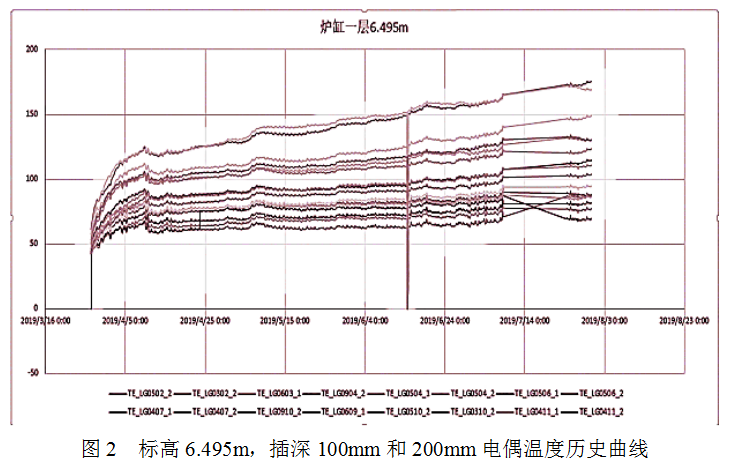

炉缸一层(位于陶瓷垫上沿,是“象脚区”位置)电偶温度自开炉后温度逐渐升高,截至2019年8月,电偶最高温度曾达175℃,近期温度有所上升。该层热电偶数据温度变化趋势如图2所示。

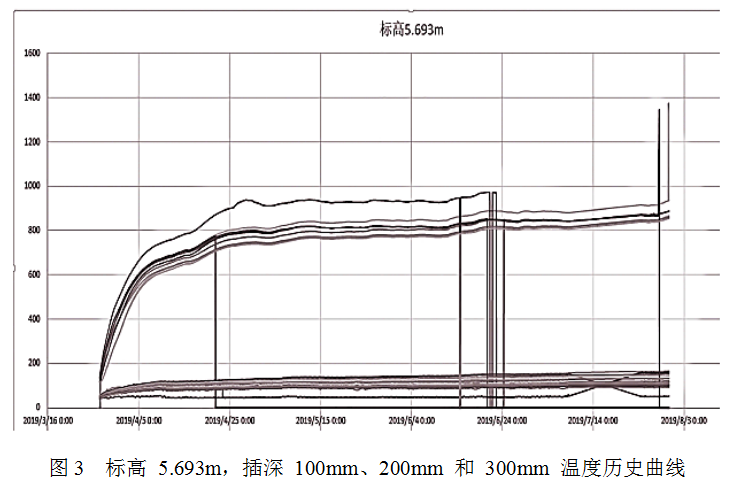

炉底标高5.693m,在高度上位于炉底第4层碳砖与陶瓷垫之间。该层热电偶温度自开炉后逐渐升高,截至2019年8月,热电偶最高温度曾达935℃,目前各热电偶温度有所上升。该层热电偶数据温度变化趋势如图3所示。

3 三维炉缸炉底侵蚀模拟计算与分析

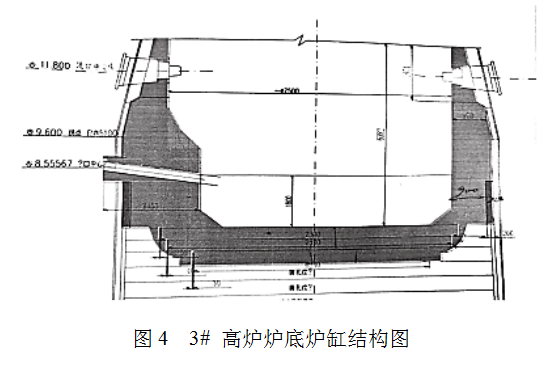

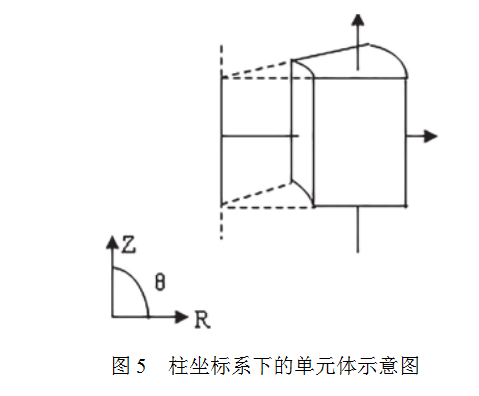

在明确了炉缸炉底砖衬测温电偶数据有效性的基础上,进一步依据该高炉炉缸炉底设计结构尺寸及耐材特性进行传热学建模。该高炉炉底炉缸结构如图4所示,为“炭砖+浇筑料”的炉底炉缸结构。

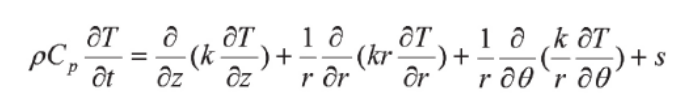

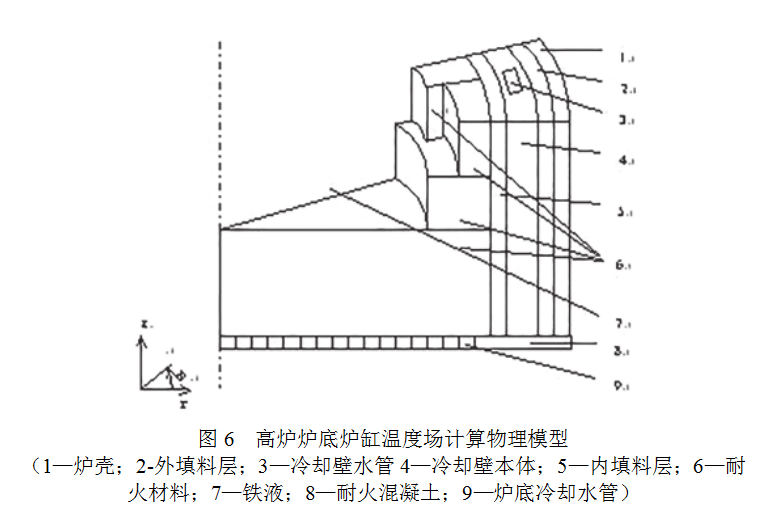

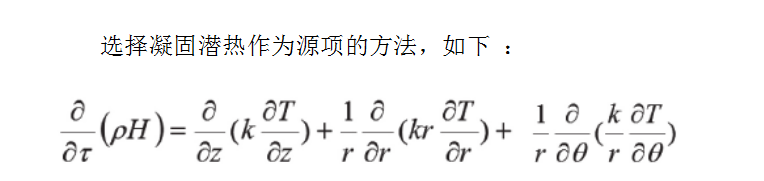

根据该高炉炉底炉缸的实际形状,建立柱坐标系物理模型,求解温度场时选用扇形壳体单元体,见图5所示。考虑到炉底炉缸在侵蚀变化时属于非稳态升温过程,且铁水在相变过程中要释放凝固潜热,建立非稳态柱坐标包含凝固潜热的炉底炉缸温度场计算模型,如图6所示,根据壳体能量平衡原理,建立控制微分方程:

其中:ρ为控制单元体的密度,Cp为单元体的热容,Τ为单元体的温度,t为时间,Κ为2单元体导热系数,s为单元体内的热源项.

其中:H=(LS+CPT),L为铁水的相变热,S为凝固率,Сp为铁水等压热容。

依据上述数学模型算法,在3号高炉配套全新侵蚀模型建立传热学“反问题”数学模型,结合“异常诊断知识库”,依据砖衬内电偶温度诊断其存在的异常并求解其侵蚀内型,明确炉缸炉底侵蚀现状。

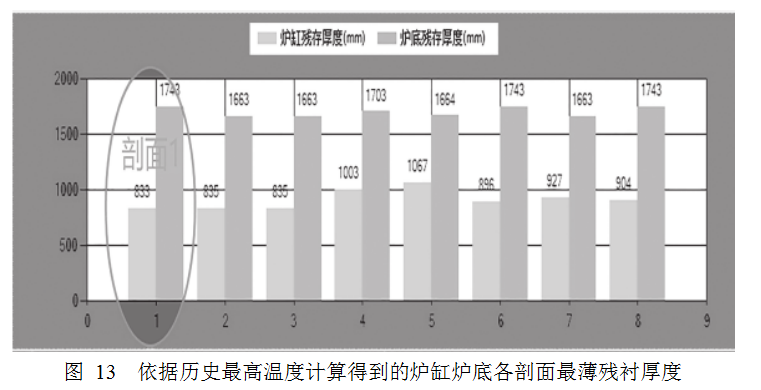

3.1 反问题计算

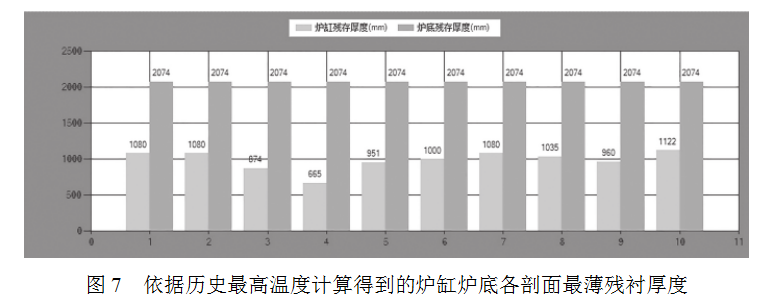

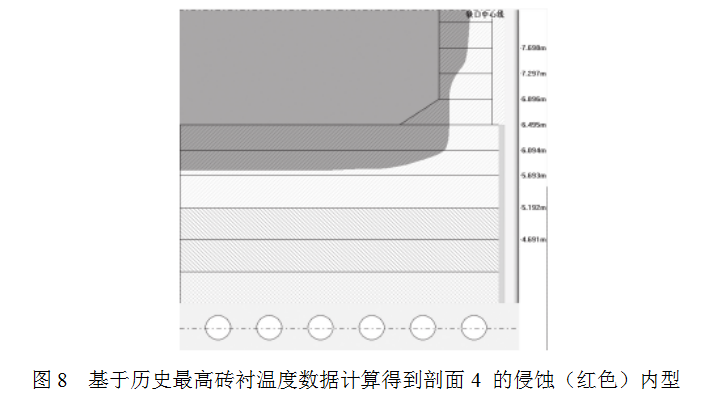

根据炉缸炉底砖衬测温电偶每点的历史最高温度,通过侵蚀模型进行自动侵蚀计算,可得炉缸炉底目前为止每个剖面的历史最薄残衬厚度如图7所示,可见剖面4(12号风口与13号风口附近)炉缸侧壁侵蚀最为严重(对应标高7.698m插深0.1m,电偶温度164℃),对应炉缸侧壁最薄残衬厚度为665mm,其他方位侵蚀相对较轻。在炉底部位,最薄处剩余砖衬总厚度为2074mm。基于历史最高砖衬温度数据计算得到剖面4的侵蚀内型如图8所示。

3.2 正问题计算

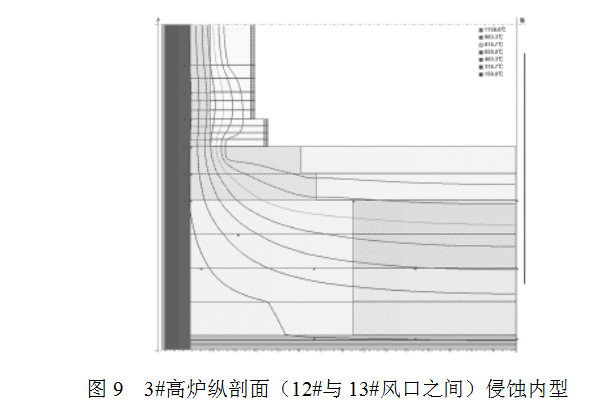

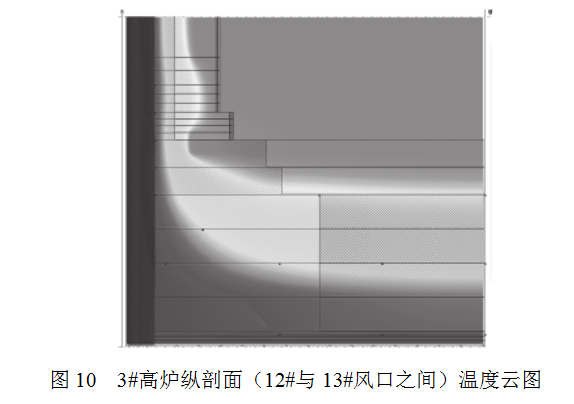

在对炉缸炉底热电偶温度规律及有效性进行分析后,为了进一步明确目前炉缸炉底侵蚀内型和残砖厚度,选取侧壁温度最高的四剖面周边热电偶进行炉缸炉底残厚计算,计算依据生产实际冷却水流速、冷却水管管径、耐材导热系数以及热电偶历史温度。侵蚀最严重剖面的侵蚀内型和温度场如图9和图10所示。

图中红色1150℃等温线即为侵蚀线,可见四剖面炉缸浇筑料和炉底浇筑料被侵蚀,并有形成“象脚状”侵蚀特征的趋势。炉缸侧壁在标高7.698m处,129°方向(13#风口与12#风口附近),插深100mm热电偶温度164℃左右,此位置炉浇筑料侵蚀严重,最薄剩余660mm。(与反问题计算剖面4对应)炉底整体侵蚀情况较重,浇筑料还存在400mm左右,炉底剩余残厚2000mm左右。从计算过程参数看,炉缸侧壁侵蚀较重,而且侵蚀仍在持续,需要加强维护。炉底侵蚀也相对较重。

3.3 第四剖面热流强度分析对比

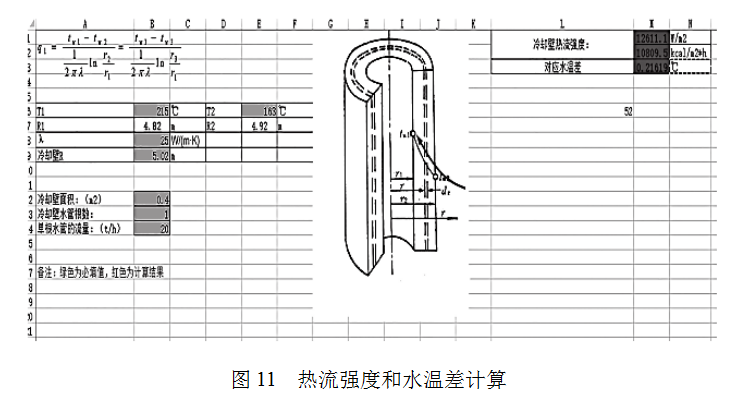

3#高炉7.698m标高为单点,插深为100mm,最高温度为164℃。由侵蚀模型计算插深200mm位置温度为215℃左右,由近期最高温度所计算的热流强度值是10809.5kcal/m2·h,水温差为0.21619℃。如图11所示。

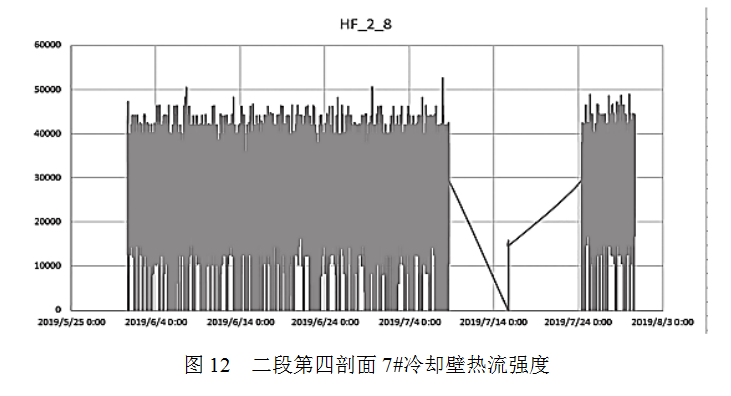

实际热流强度和水温差如图12所示,由实际热流强度图可看出第四剖面热流强度正常最高值约为44000kJ(约10526kcal/m2·h),水温差最高0.17℃。实际热流强度和水温差与由电偶温度计算所得结果比较接近。说明该区域不存在气隙,热电偶温度升高是由于耐材被侵蚀造成的。

4 同类型美固美特浇筑炉缸高炉侵蚀对比

4.1 辽宁某2#高炉开炉后炉缸炉底电偶情况

辽宁某2#高炉炉容530m3,2018年10月采用美固美特浇筑料浇筑,电偶近期温度最高值是在8层热电偶标高7.548m,时间是2018年11月30日。剖面1热电偶TEA0901A,插深100mm,温度最高为137℃,侵蚀残厚为833mm。

4.2 河北某2#高炉开炉后炉缸炉底电偶情况

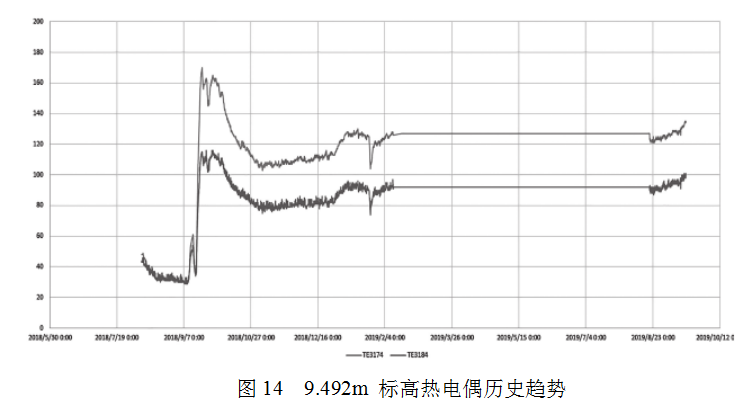

河北某2#高炉炉容2650m3,2018年8月15日采用美固美特浇筑料浇筑,侧壁电偶近期温度最高值是在炉缸第5层热电偶标高9.492m,时间是2018年9月20日。热电偶TE3174,插深200mm,温度最高为170℃;热电偶TE3184,插深100mm,温度最高为114℃,后期电偶温度维持稳定。

4.3. 辽宁某7#高炉开炉后炉缸炉底电偶情况

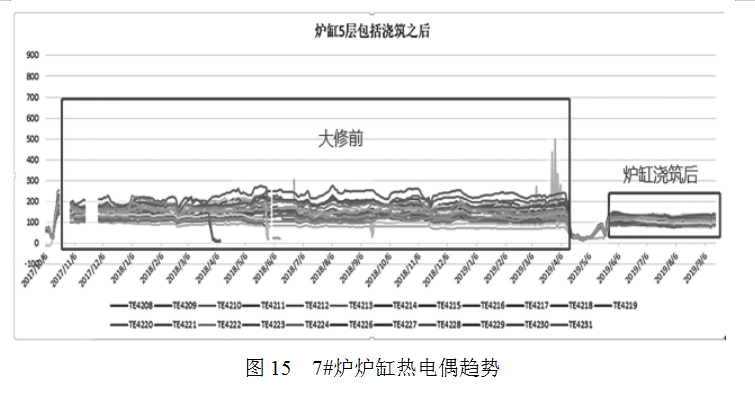

辽宁某7#高炉炉容2850m3,2019年5月6日采用美固美特浇筑料浇筑,侧壁电偶近期温度最高值是在炉缸第5层热电偶标高9.492m,时间是2018年9月20日。热电偶TE4178,插深150mm,温度最高为155℃,后期电偶维持平稳。

5 结论

(1)炉缸侧壁侵蚀相对严重位置处于第四剖面,残厚最薄位置位于标高7.698m(陶瓷垫上沿,12#风口与13#风口附近),剩余残厚665mm,其他剖面侵蚀程度较轻。炉底侵蚀较重,中心位置剩余残厚2000mm左右。

(2)侵蚀模型经过正问题与反问题计算校验及综合冷却壁热流强度与该剖面热电偶计算热流强度对比分析,计算结果吻合较好,因此目前侵蚀模型计算结果与实际情况较贴合。

(3)经过与其他三座高炉的电偶趋势对比,西宁特钢3#高炉电偶趋势上升快,表明炉缸炉底耐材侵蚀较上述几座高炉快。近期炉缸侧壁热电偶温度仍在上升,后续生产中应继续保持关注,采取合理的生产操作制度,加强炉缸的维护,必要情况下提前采取护炉措施。

(责任编辑:zgltw)