-

吴胜利1,2 韩宏亮1 姜伟忠3 朱锦明3 冯根生1 张作程1

(1.北京科技大学冶金与生态工程学院 北京 100083;2.宝钢股份有限公司研究院(技术中心) 上海 201900;3.宝钢股份有限公司分公司炼铁厂 上海 200941)

摘 要 研究了烧结矿中MgO对烧结液相生成、固结成矿的影响机理以及不同镁质熔剂对固结强度的影响规律并在此基础上进行了烧结杯实验研究。结果表明:随着烧结矿中MgO含量的增加烧结液相开始形成温度上升液相流动性和黏结相强度均降低;使用不同种类的镁质熔剂时烧结黏结相强度有差异在1280℃和1320℃下使用蛇纹石时黏结相强度相对最高。其次是使用轻烧白云石的情况而使用白云石时黏结相强度相对最低;在兼顾烧结矿产量、质量指标及冶金性能的前提下烧结矿中适宜的MgO质量分数在1.2%左右镁质熔剂则适宜选用白云石和蛇纹石组合或者单独使用轻烧白云石。

关键词 烧结矿;MgO含量;白云石;轻烧白云石;蛇纹石;作用机理

长期以来MgO作为高炉炼铁过程的重要组元受到人们的关注。传统的高炉炼铁理论对MgO的作用给予了积极评价[1-4]。即:对于烧结而言可以减轻烧结矿自然粉化现象改善烧结矿低温还原粉化性能提高烧结矿软化熔融温度等;对于高炉而言可以增加炉缸热储备改善炉渣理化性质有利于低硫、低硅生铁冶炼等。然而随着高炉精料技术的发展昔日的软熔性能差、易自然粉化的情况已随着烧结矿SiO2含量的降低而得到明显改善MgO在烧结矿中的负面影响已成事实[5-7]。因此烧结矿中合理的MgO含量问题已成为钢铁企业亟需解决的研究课题。本文针对烧结生产条件下MgO的高温行为进行深入研究明确烧结矿中MgO影响烧结液相生成以及固结成矿的内在机理探讨镁质熔剂种类对烧结矿中MgO行为的影响在确保烧结矿产、质量指标及冶金性能的前提下寻求烧结矿合理的MgO含量及镁质熔剂种类为整个高炉炼铁工艺合理配置MgO提供理论基础和技术依据。

1. 实验原料

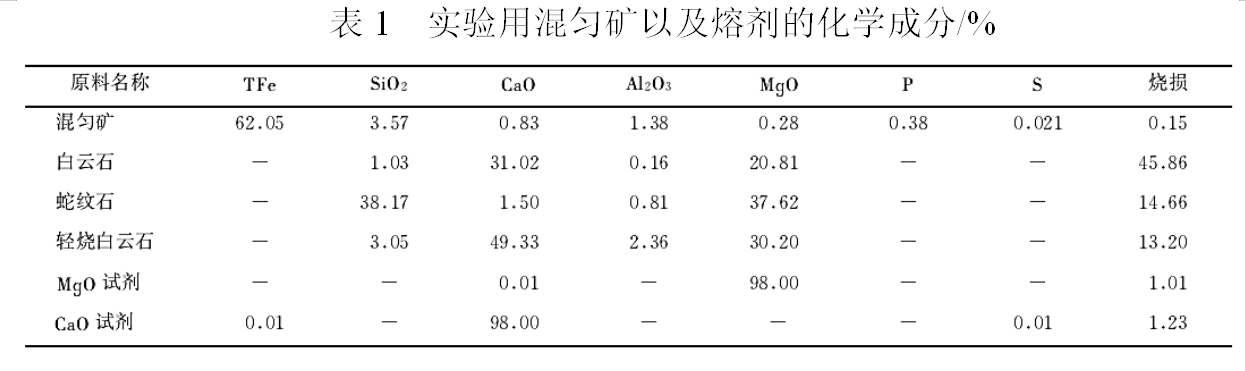

本实验所用的烧结原料来源于国内某大型钢铁企业,其主要的化学成分列于表1。

2. MgO及镁质熔剂的影响规律

2.1 MgO对烧结液相生成的影响

烧结时一些低熔点物质在高温作用下熔化成液态物质在冷却过程中液体物质凝固而成为那些尚未熔化和熔入液相颗粒的坚固连接桥从而使得散状物料固结成多孔状的烧结矿。因此液相生成是烧结成矿的基础液态物质的数量和性质是影响烧结矿固结强度高低乃至烧结矿冶金性能优劣的重要因素。

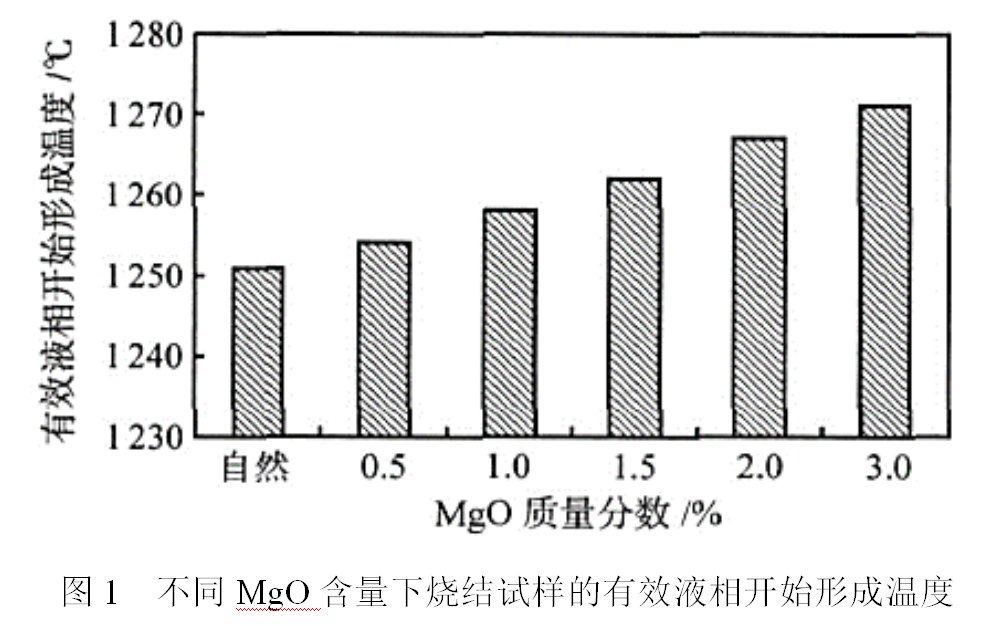

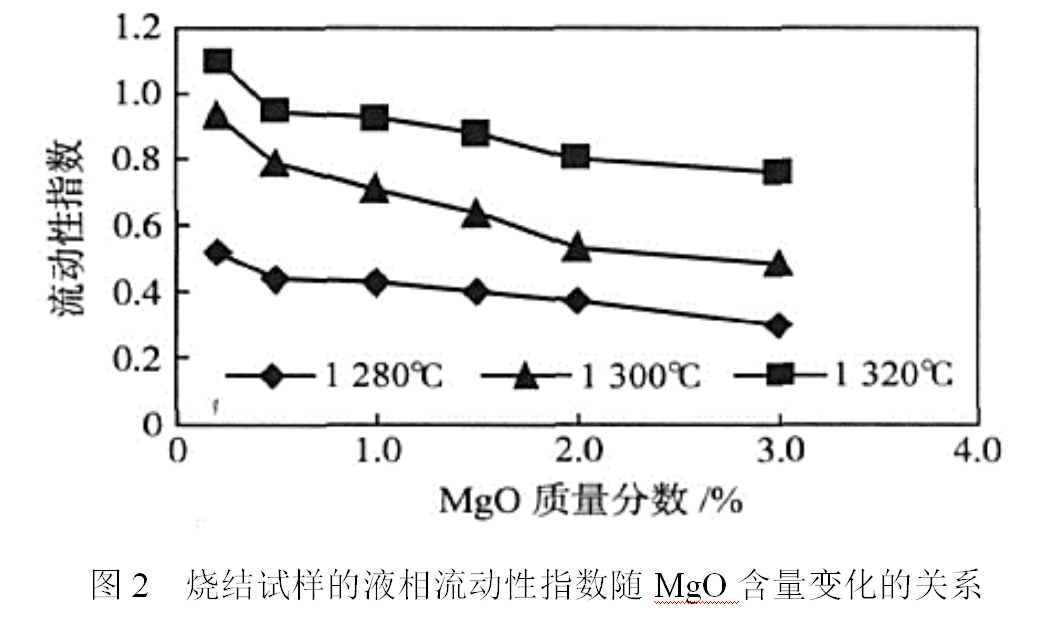

本文通过测定烧结试样(混匀矿配加MgO等熔剂)的有效液相形成温度及液相流动性考察了试样中MgO含量对烧结液相生成的影响规律。实验方法基于铁矿粉烧结基础特性中液相流动性的测定方法[8-9]。不同MgO含量下烧结试样的有效液相开始形成温度见图1而不同温度下烧结试样的液相流动性指数随MgO含量变化的特征示于图2。图中不添加任何MgO熔剂的标为“自然”。

由实验结果可以看出,随着烧结试样中MgO含量的升高,有效液相开始形成温度明显升高,且烧结液相流动性逐渐降低分析认为:由于MgO属于高熔点物质,在烧结温度一定时,随着MgO配加量的增加,烧结液相的形成温度必然升高,液相黏度增大,流动性降低因为烧结过程中烧结原料并不是全部熔化后再凝固,而是部分原料熔化后靠其流动将未熔化的原料黏结成一体,所以烧结液相生成和流动的状况将对烧结矿固结强度产生重要影响由此可见,烧结矿中MgO含量的增加会导致烧结液相生成量减少和液相流动状况变差,MgO的这一烧结行为是影响烧结矿冷态强度的关键。

在当今进矿使用比例较高烧结矿为高品位、低SiO2的情况下烧结液相生成条件较苛刻,因此烧结矿中MgO含量不宜过高,以避免由此产生的烧结矿固结强度下降的问题。

2.2 MgO对烧结黏结相强度的影响

烧结矿是由黏结相(熔化物)黏结未熔的含铁矿物固结而成因而黏结相和未熔的含铁矿物的自身强度对烧结矿强度有重要的作用。低温烧结条件下形成的非匀质结构其含铁矿物的自身强度要高于黏结相强度,故黏结相的强度就成为制约烧结矿强度的因素之一。

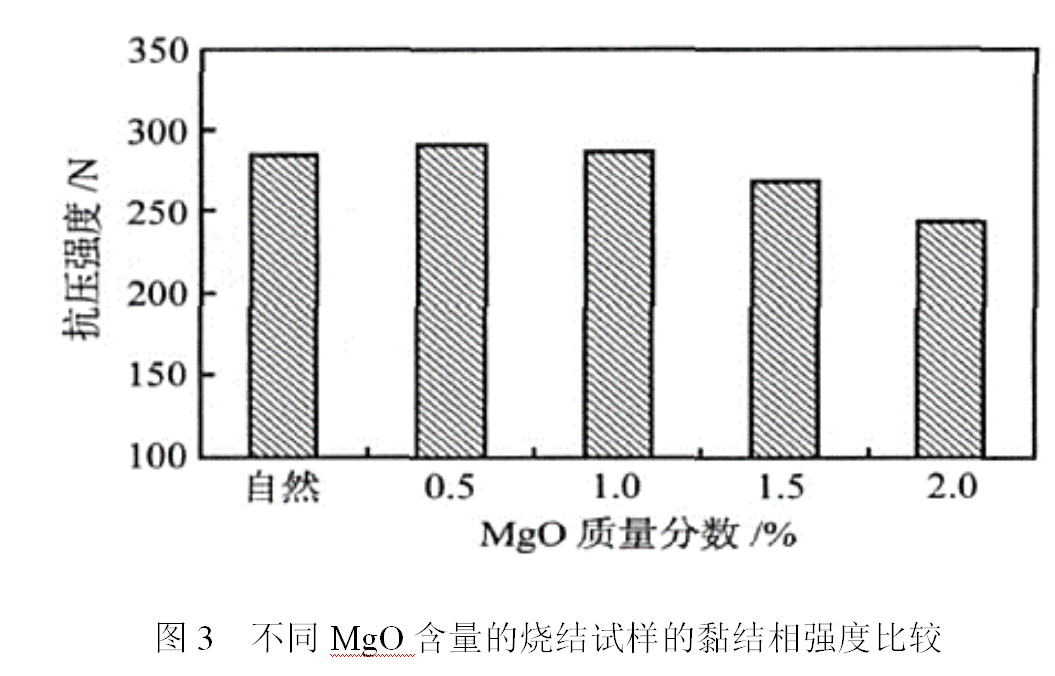

本实验中在二元碱度为2.0的条件下采用基于铁矿粉烧结基础特性中黏结相自身强度的测定方法[8-10]考察MgO含量变化对试样黏结相强度的影响规律。1280℃碱度R=2.0时的实验结果如图。

由以上结果可以看出:当实验温度为1280℃时随着MgO含量的增加试样的黏结相强度基本呈现先高后低的变化趋势其转折点在MgO质量分数为0.5%左右。分析认为:当烧结试样中含有较高的CaO之后由于液相的生成以及硅酸钙(2CaO·SiO2简记为C2S)的出现影响试样液相固结的因素复杂化即:MgO属于高熔点物质它的存在会影响液相的生成;MgO同时又具有阻止C2S相变使烧结试样不易因体积膨胀破裂而造成强度降低的正面作用。由此可见MgO对高碱度烧结黏结相固结强度的影响有两面性。当液相不足是主要矛盾时MgO的负面影响起主要作用;而当正硅酸钙相变是固结强度的限制性环节时MgO则可以发挥其正面作用。对于当今的高品位、低SiO2烧结矿生产而言更重要的是要防止因液相量不足而导致烧结矿固结强度降低故应该适当降低烧结矿中的MgO含量。

2.3 不同镁质熔剂对烧结黏结相强度的影响

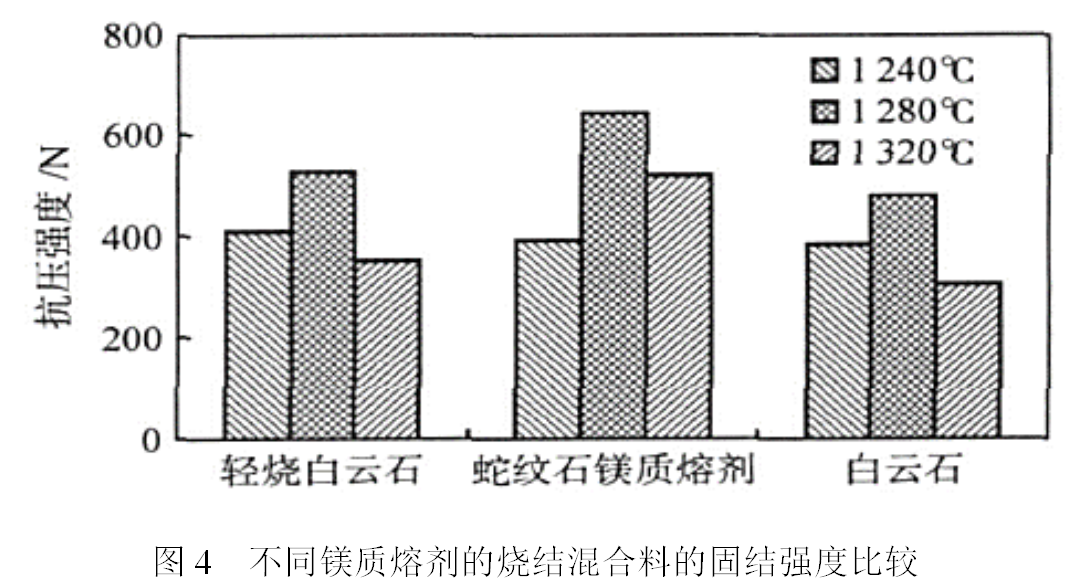

烧结矿中MgO是通过镁质熔剂加入的。不同的镁质熔剂在烧结矿中的行为有差异因此有必要研究不同种类镁质熔剂的烧结行为和作用为烧结过程合理选取镁质熔剂提供基础信息和技术依据。将不同的镁质熔剂与混匀矿混合使烧结试样中MgO质量分数在2%水平并在相同的碱度、SiO2含量条件下进行微型烧结实验[8,10]。实验在三个温度(1240、1280和1320℃)下进行。将微型烧结实验得到的小饼试样进行抗压强度测试,实验结果如图4所示。

由以上结果可知:在烧结温度较低(1240℃)时使用三种镁质熔剂试样的黏结相强度相差不大,当烧结温度较高(1280℃和1320℃)时以蛇纹石作为镁质熔剂使用的试样黏结相强度相对最高使用轻烧白云石的试样其次作为镁质熔剂使用的白云石的试样黏结相强度相对最低。

分析认为:因蛇纹石的矿化能力较强液相生成相对容易故有利于黏结相强度的提高;白云石与轻烧白云石相比烧损含量较大在高温时易于形成空隙而影响其强度。由此可见不同镁质熔剂对烧结试样黏结相强度的影响各不相同要根据实际生产情况选择适宜的镁质熔剂。

3. 合理MgO含量及镁质熔剂

在深入研究烧结矿中MgO对烧结液相生成、固结成矿的内在机理以及镁质熔剂对固结强度的影响规律的基础上通过烧结杯实验及测定实验后烧结矿的冶金性能对合理的MgO含量以及镁质熔剂的种类进行了研究。

3.1 合理的MgO含量

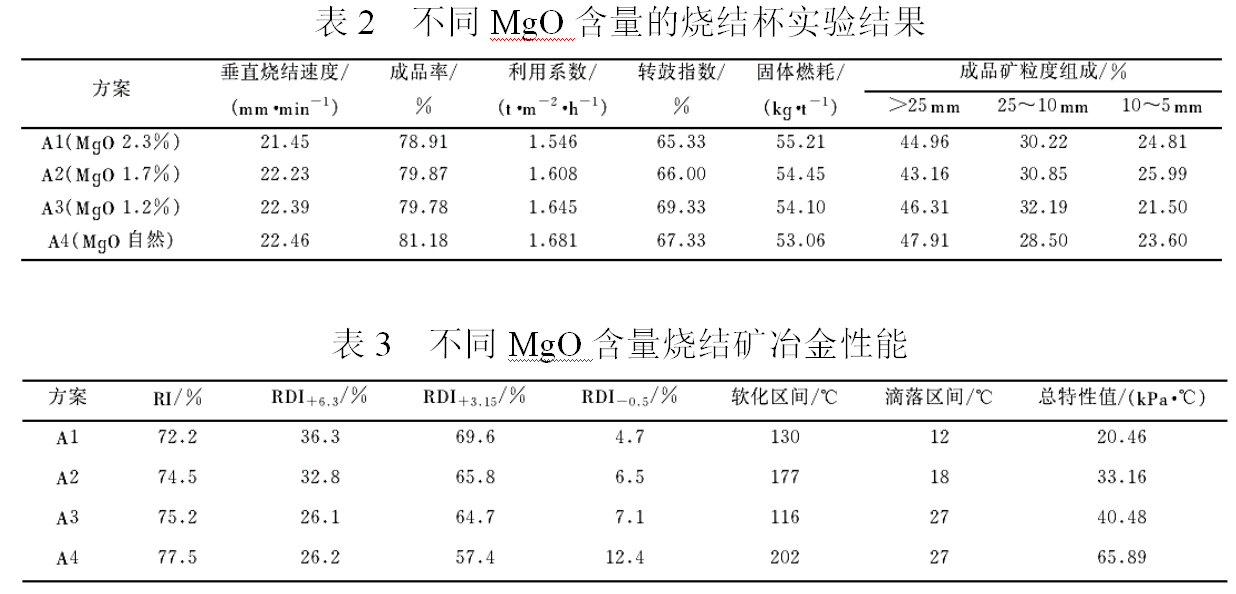

在含铁原料使用混匀矿、镁质熔剂为白云石+蛇纹石的条件下变动MgO质量分数(自然、1.2%、1.7%和2.3%)研究合理的烧结矿MgO含量。不同MgO含量的烧结杯实验结果和冶金性能测定结果如表2和表3所示。

注:RI为还原度;RDI+6.3、RDL+3.15及RDI-0.5分别表示低温还原后大于6.3mm和3.15mm及小于0.5mm粒级的烧结矿所占的比例;总特性值为压差开始陡升至开始滴落区间内压差的积分值。

从烧结杯实验结果可以看出:随着烧结矿中MgO含量的降低垂直烧结速度加快成品率提高利用系数增加固体燃耗降低;对于烧结矿的转鼓指数和粒度组成而言并不是MgO含量越低越好而是在烧结矿MgO质量分数为1.2%时达到最佳水平。

从冶金性能的实验结果可以看出:随着烧结矿中MgO含量的降低烧结矿的还原度升高且都处于较高的水平;随着烧结矿中MgO含量的降低抗低温还原粉化的能力减弱但烧结矿中MgO质量分数在1.2%水平时仍能确保足够的抗低温还原粉化的能力;随着烧结矿中MgO含量的降低烧结矿的熔滴总特性S值有所升高但烧结矿中MgO质量分数在1.2%水平时熔滴性能仍在良好范围。

综上所述综合考虑烧结矿的产量、质量指标和冶金性能在本实验的原料条件下烧结矿中适宜的MgO质量分数在1.2%左右。

3.2 合理的镁质熔剂

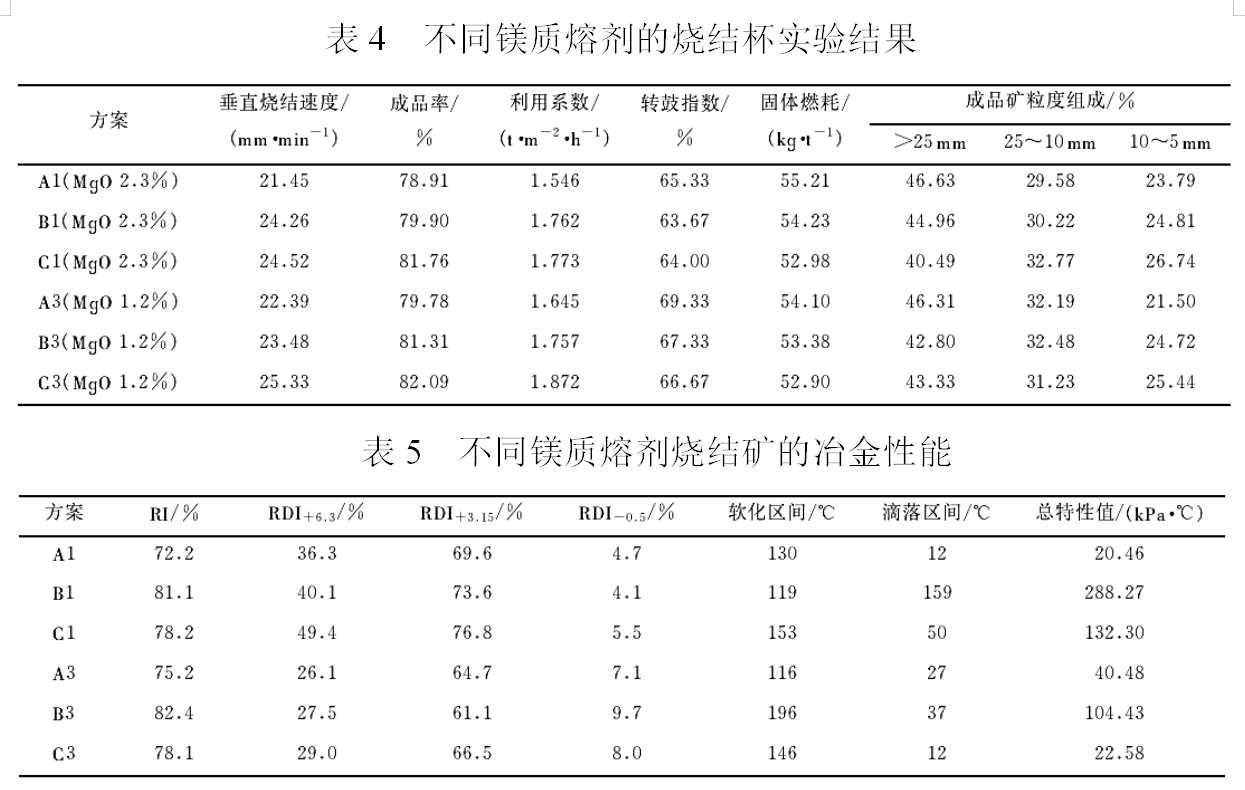

在两个MgO质量分数(2.3%和1.2%)水平下变动不同的镁质熔剂探讨合理的烧结用镁质熔剂。实验结果如表4和表5所示其中A系列方案的镁质熔剂为白云石+蛇纹石B系列方案为轻烧白云石+蛇纹石C系列方案为轻烧白云石。

由表4可知:与轻烧白云石+蛇纹石组合的情况相比使用白云石+蛇纹石组合的镁质熔剂可明显改善烧结矿转鼓强度和成品矿粒度组成但在烧结成品率、利用系数及固体燃耗指标方面却没有优势;使用轻烧白云石+蛇纹石组合的镁质熔剂或者单独以轻烧白云石为镁质熔剂使用时相比白云石+蛇纹石组合的情况烧结成品率升高约1%~3%利用系数增大6.8%~14.6%固体燃耗降低.3%~4.0%但在烧结矿转鼓强度和成品矿粒度组成指标方面略有降低。

由表5可以看出:在烧结矿的还原性指标方面使用轻烧白云石+蛇纹石组合的镁质熔剂可使烧结矿还原性指数达到80%以上水平;单纯使用轻烧白云石为镁质熔剂的情况还原性指数在78%水平;使用白云石+蛇纹石组合时还原性指数则在72%~75%水平。

在烧结矿的抗低温还原粉化能力方面当烧结矿中MgO质量分数为2.3%时无论使用何种镁质熔剂其抗低温还原粉化的能力都较强;而烧结矿中MgO质量分数为1.2%时抗低温还原粉化的能力有所减弱镁质熔剂为轻烧白云石+蛇纹石组合时相对最弱。

在烧结矿的熔滴性能方面当烧结矿中MgO质量分数为2.3%时以白云石+蛇纹石组合时烧结矿熔滴性能为最佳;而当烧结矿中MgO质量分数为1.2%时单独使用轻烧白云石或者使用白云石+蛇纹石组合时烧结矿熔滴性能优良。

综上所述在MgO含量较低时可以部分或全部选用轻烧白云石作为镁质熔剂当MgO含量较高时则适宜选用白云石和蛇纹石组合的镁质熔剂。

4. 结论

(1)随着烧结矿中MgO含量的增加烧结液相开始形成温度明显上升烧结液相流动性降低。MgO的这一烧结行为是影响烧结矿产、质量指标的本质问题所在。

(2)在MgO质量分数在0.5%~2.0%范围内随着MgO含量的增加烧结试样的黏结相强度有降低趋势。为了提高烧结矿固结强度应该适当降低烧结矿MgO含量。

(3)不同镁质熔剂对烧结试样黏结相强度的影响各不相同镁质熔剂使用蛇纹石试样的黏结相强度相对最高其次是轻烧白云石而使用白云石时则黏结相强度相对最低。

(4)基于获得优良的烧结矿的产量、质量指标和冶金性能之目的,烧结矿中适宜的MgO质量分数在1.2%左右,镁质熔剂适宜选用白云石和蛇纹石组合或者单独使用轻烧白云石。

5.参考文献

[1]王筱留. 钢铁冶金学 (炼铁部分)[M]. 冶金工业出版社, 2002.

[2]傅菊英, 姜涛. 烧结球团学[M]. 中南工业大学出版社, 1996.

[3]李本田. 梅山提碱度降MgO的烧结生产实践[J]. 烧结球团, 1999, 24(3):4.

[4] Yadav U S., Pandey B D., Das B K., et al. Influence of magnesia on sintering characteristics of iron ore[J]. Ironmaking & Steelmaking, 2002, 29(2):91-95.

[5] Jiang X., Wu G S., Wei G., et al. Effect of MgO on Sintering Process and Metallurgical Properties of Sinter[J]. Iron & Steel, 2006,4(3):8.

[6]姜鑫, 吴钢生, 魏国, 等. MgO对烧结工艺及烧结矿冶金性能的影响[J]. 钢铁, 2006, 41(3):5.

[7]张永中, 卢志武, 饶梓生,等. 碱度、SiO2及MgO含量对烧结矿产质量的影响[J]. 烧结球团, 2001, 26(005):47-50.

[8]吴胜利, 刘宇, 杜建新, 等. 铁矿石的烧结基础特性之新概念[J]. 北京科技大学学报, 2002, 24(03):254-257.

[9]吴胜利, 刘宇, 杜建新, 等. 铁矿粉烧结液相流动特性[J]. 北京科技大学学报, 2005, 27(3):291.

[10]吴胜利, 杜建新, 马洪斌, 等. 铁矿粉烧结粘结相自身强度特性[J]. 北京科技大学学报, 2005, 27(2):169.

(责任编辑:zgltw)