-

郭庆 陆高峰 邹仕华

(攀钢集团西昌钢钒有限公司)

摘 要 西昌钢钒A高炉发生风管烧穿事故紧急休风后,发生炉况失常。究其原因,主要是紧急休风后恢复操作不当,且炉况反复,导致顺行变差,风量萎缩,长期慢风又造成炉缸堆积。通过提高鼓风动能、发展两道气流、提高炉温、 配加锰矿及萤石洗炉、持续改善焦炭质量等措施,使炉况逐步恢复正常。认为冶炼钒钛磁铁矿高炉炉况失常的治理,应加强风速及鼓风动能的监控,确保初始煤气流分布合理。

关键词 高炉 紧急休风 炉况失常 炉缸堆积 风速 鼓风动能

西昌钢钒有3座1750m3高炉,于2011年12月相继建成投产。2018年7月,A高炉发生风管烧穿事故,紧急休风时风口灌渣。送风后,炉况稳定性差,风量萎缩,形成炉缸堆积,恢复时间长,高炉利用系数、燃料比等技术经济指标大幅下滑,造成重大经济损失。

1 炉况恢复过程

7月17日, A高炉紧急休风8h46min后,于12:56送风,从送风至中班19:00,炉况顺行较好,炉 温0.4% ~ 0.6%。19:00后将风量加至 2370m3/min,但炉顶温度、炉喉温度较低,19:00之 后,重负荷料逐步下达风口,炉温急剧下行,炉缸严重亏热,频繁出现崩滑料。送风初期净焦及装料制度采用焦炭两批一次的方式分散加焦,共计间隔加焦4次,累计加焦79t,退批重负荷至3.2,釆用矿石双环布料矩阵。送风制度采用双号风口加耐火圈的形式缩小进风面积,初始进风面积为全风口面积的76%。净焦及轻料下达后,炉温未彻底改善,煤气流分布紊乱,频繁出现滑料现象。

18日因崩滑料及炉凉导致风口再次灌渣,19日中班风量恢复到正常风量的70%休风处理灌渣风 口,休风时釆取加耐火圈的方式将进风面积调整到 0.196 m2,占全风口面积的69%。19日夜班大幅增加磁铁块矿洗炉,后续炉温逐渐上升,炉温至1.5% 以上,高炉顺行状况改善,风量逐步增加。

至8月4日,炉况恢复基本顺利,风量恢复到正常风量的90%以上,但8月4日中班炉温向凉,煤气流波动,操作不当出现滑料现象,5日夜班前期低料线下达,煤气流紊乱,出现管道气流,减风转常压操作。7月17日-8月14 日,A高炉炉况频繁出现管道、崩料等现象,不接受风量,风量逐渐萎缩,炉 芯温度从505℃下降到475℃,炉况表现出严重的炉缸堆积征兆。

8月15日-9月1日,为彻底治理炉缸堆积,采用堵风口提高风速及鼓风动能、集中加焦、提高炉温配加锰矿和萤石洗炉、发展两道气流、加强炉温管控等措施,炉缸堆积现象逐步消除。进入9月风量逐步达到正常水平,高炉利用系数、燃料比等技术经济指标持续改善,10月各项技术经济指标基本达到正常水平。

2 炉况失常的主要原因

(1)紧急休风后恢复操作不当。紧急休风后净焦未加够,长时间炉凉。17日12:56送风,操作上未充分考虑休风时风口灌渣炉缸内残存渣铁较多、休风时间较长、休风前正常料负荷较重等问题,未充分预料到净焦及轻负荷料下达前炉温必将持续下行的核心问题,送风时加净焦不足,长时间炉凉。送风后以分散加焦的方式加焦9批,总计79t净焦,矿批退至28t,负荷退至3.2,至19日夜班炉温一直处于下限,炉温最低下降到0.17% ,长时间炉凉造成炉缸内渣铁流动性极差,炉前渣铁难出,顺行恶化。

另外,轻负荷料下达前加风速度过快,形成管道气流。紧急休风后的恢复初期,炉温在0.4% -0.65%,顺行状况基本受控,但随着正常料逐渐下达高炉下部,未充分预热还原的矿石进入炉缸,直接还原得到发展,炉缸热量被大量消耗,同时炉内渣铁熔化,炉温急剧下行。而高炉加风速度偏快,在轻负荷料下达前,风量最大加至正常风量的60% ,高炉不接受风量,进而出现管道气流,频繁崩滑料,为后续炉缸堆积埋下隐患。

(2)炉况恢复过程中操作不当导致炉况反复, 顺行破坏。19日休风至8月4日,炉况恢复基本顺利,风量逐步增加到3700m3/min,达到正常风量的 90%。但4—5日炉温向凉,操作不当,造成炉况反复。

低料线处理不当,减风、减氧不果断导致管道行程。

4日中班22:15滑料至3.8m(正常料线1.8m), 因当时炉温水平较好,仅减氧700 m3/ho 5日夜班过低料线期间,炉凉气流不稳,出现管道气流,减风转常压操作,后续频繁出现下料偏尺、炉身静压分叉等现象,渣铁难出,高炉不接受风量。

炉凉操作反向,诱发管道行程。8日夜班炉凉, 气流不稳,煤气利用率大幅波动。9日03:47高炉开始不断滑料,管道气流出现前,采取了加风操作, 操作人员未重视煤气利用率变化的趋势,在气流大幅波动的情况下加风,操作反向,进而诱发管道行程。

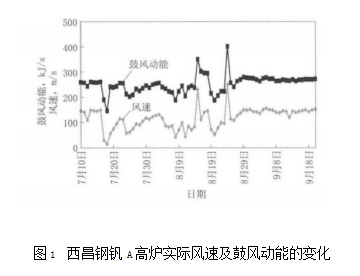

(3)炉况顺行差,风量萎缩,长期慢风操作,造成炉缸堆积。炉况顺行差,必然造成高炉慢风操作, 慢风的结果是风速降低,向炉芯带中部渗透的风量减少,引起炉芯带中部温度降低,进而造成炉缸堆积[1]。炉况恢复期间,除7月27日一8月4日炉况恢复比较顺利外,其余时期,顺行程度较差,风量萎缩,风量不足正常风量的70%。8月4—15日高炉实际风速比正常期下降12% ,鼓风动能比正常期下降了40%(如图1所示)。15日之后,转变观念,果 断堵风口提高风速及鼓风动能,以达到活跃炉缸的目的。

3 炉况失常的治理

(1)堵风口提高风速及鼓风动能,活跃炉缸。考虑到风量长期偏小,长期慢风及炉况顺行差,频繁出现管道行程和崩滑料,高炉接受风量能力极差,装料制度调剂无论是采用“压”还是“松”的方式均难以改善,经研究决定休风临时堵风口提高风速及鼓风动能,活跃炉缸。

8月15日休风堵5~8号、17~20号,共计8个 风口并加4个风口圈,送风面积为全风口面积的 55.7%,以提高风速及鼓风动能。送风后很长一段时间内炉况仍然较差,反映出风速过高,初始煤气流与炉缸中心死料柱发生冲击,初始煤气流有反弹现象,导致下料较差。在经历3天的适应期后,高炉下料改善,逐步加风。

8月23—24日因4号风口小套及8号风口二套损坏较严重,炉凉下料较差,于24日休风更换了损坏的风口小套和二套,同时堵4个风口、加8个风口圈,进风面积为全风口面积的63.0% ,24日之后,炉况恢复顺利,未出现炉况反复。

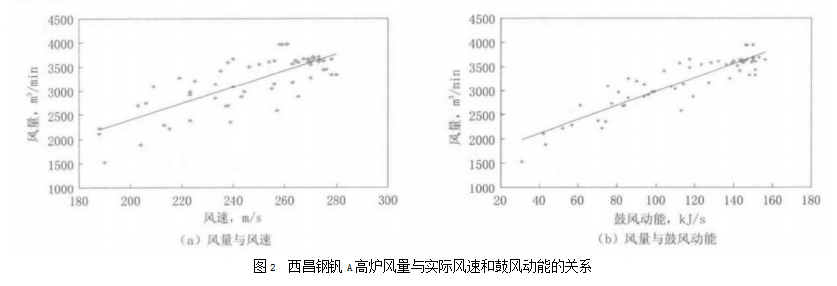

对整个恢复期间的风量、实际风速、鼓风动能作统计分析,实际风速及鼓风动能与风量之间存在正比关系(如图2所示)。这也反映出风速及鼓风动能过低必然造成高炉风量的下降,风速及鼓风动能是关系炉况稳定顺行的核心指标,高炉日常管控及炉况失常处理过程中必须控制一个合理的风速及鼓风动能才有利于炉况的稳定顺行。

(2)炉况顺行差、炉温大幅波动时,集中加焦疏松料柱、均匀气流、提高炉温。炉缸严重堆积时,下料差,崩滑料频繁,应采用集中加焦的方式疏松料柱,同时提高炉体整体热量水平,防止炉凉甚至炉缸冻结。8月15日休风前因炉温不足集中加焦20t, 16日夜班因炉温不足再次集中加焦30t,后续但凡岀现连续崩滑料,炉温异常下行,即采取加净焦20 ~40t的方式稳定气流、防止炉凉。

(3)装料制度以发展边沿为主、兼顾中心,稳定上部气流,防止管道行程。8月15-22日,炉缸堆积未彻底改善,接受风量能力不足,上部装料制度坚持以发展边沿为主、兼顾中心。矿批28 t,焦炭负荷 2.6,同时配加锰矿2%、萤石0.3t/批,布料矩阵为 。23日随着炉况的改善,风量增加,逐步加重焦炭负荷。风量达到正常风量的70% -90%时,釆用矿石三环料制,矿批调整为3O~38t、焦炭负荷调整为3.0-3.8,并逐步开始喷煤。

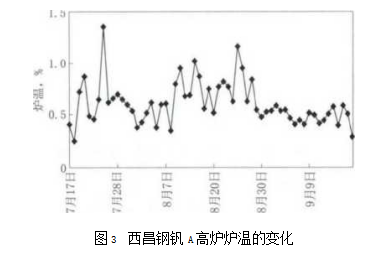

(4)加强炉温管控,减少炉温波动。炉温管控是处理炉缸堆积的关键措施,主要围绕提高炉温水平,适当下调炉渣碱度热洗炉缸,以加强炉温管控为重点加强操作过程管控。为确保炉温受控:①通过采用集中加焦及轻负荷料等方式提高炉体热量水平;②加强炉温趋势预判,减少炉温波动,每小时观察一次风口;③加强炉身静压差的监控,做好管道行程、崩滑料预防工作,炉身静压差分叉超过lOkPa应减风控制,防止管道、崩料造成炉凉;④及时更换损坏的冷却设备,防止损坏的冷却设备向炉内漏水。釆取上述措施后,8月7-30日,炉温控制在0.6% -1.2%,炉渣二元碱度下调0.05 ~0.1,以热洗炉 缸。29日之后,随着炉况的改善,上部装料制度逐 步加重,炉温水平适当下调,炉渣二元碱度逐步上调,期间炉温波动也逐步下降(如图3所示),炉况也从根本上得到改善。

(5)持续改善焦炭质量。改善焦炭质量是消除炉缸堆积的关键措施,本次炉缸堆积尽管不是焦炭质量劣化造成的,但是持续改善焦炭质量仍然是治理炉缸堆积的关键措施之一。

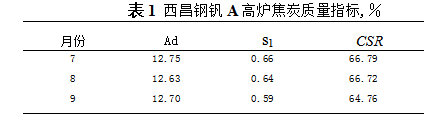

恢复炉况期间A高炉焦炭结构由50%顶装焦+50%捣固焦改为全顶装焦,同时确保顶装焦的质量,如Ad < 12.8%、S <0.65%、CSR 控制在 64% -68%。2018年A高炉炉况恢复期间的焦炭质量指标见表1。

4 结语

西昌钢钒A高炉从炉况失常到彻底恢复,历时60余天。8月15日是整个炉况失常治理的转折点, 9月18日后高炉利用系数达到2.0以上,风量达到 3650 m3/min 以上。

这次炉况失常的治理,有以下几点体会:

(1)高炉紧急休风,风口灌渣的炉况治理应充分考虑炉缸内残存渣铁量、重负荷料的后续影响,采用大量集中加焦、退批重和负荷的方式提高炉温,同时净焦及轻负荷料下达炉缸前不宜盲目加风,防止炉凉进而造成炉况失常。

(2)高炉长期慢风是炉缸堆积的重要原因,炉缸严重堆积的治理,宜釆取下部调剂为主,上下部调剂结合的方式综合治理。高炉风量水平下降较多, 釆用临时堵风口的方式提高风速及鼓风动能吹活炉缸、上部发展两道气流、同时提高炉温热洗是处理炉缸堆积的有效措施。

(3)风速及鼓风动能是保证高炉“上稳下活”的 关键参数,大型高炉,尤其是冶炼钒钛磁铁矿炉况失常的治理,应加强风速及鼓风动能的监控,确保初始煤气流分布合理,保证高炉稳定顺行。

5 参考文献

[1] 张寿荣,于仲洁.高炉失常与事故处理[M].北京:冶金工业出版社,2015:76.

(责任编辑:zgltw)