-

于 蓬 1 郑金凤 1 王 健 2 张亮修 3

(1、山东明宇新能源技术有限公司,山东 济南 271100 2、山东交通学院 汽车工程学院,山东 济南 250357;3、上海保隆汽车科技股份有限公司,上海 201600)

摘 要 钢铁生产是温室气体及其它污染物排放的一个主要来源,在铁矿石资源衰减、钢铁价格波动及环保压力增大等多重因素制约下,亟需对钢铁生产行业进行转型升级。本文阐述了氢气在钢铁生产中的应用情况,包括各个生产工艺中氢气的产生、 使用、参与程度及发展趋势。分析结果表明,基于氢气的直接还原技术是实现钢铁生产过程节能减排的最佳方案之一。

关键词 钢铁生产流程;氢冶金;直接还原法;电炉炼钢

钢铁工业是国民经济发展的基础性产业,是技术、资金、资 源、能源密集型产业,产业关联度大,对国民经济、国家安全各 方面都有重要影响,对完善国民经济产业支撑,保障国家安全, 提升国际地位有着极其重要的作用[1],一直以来钢铁工业的还原 剂是碳,但是其能源消耗巨大、环境污染严重,自第一次能源危 机以来,钢铁工业把节能作为降低成本、增强竞争力的动力[2], 继而开始了用氢气取代碳作为还原剂的氢冶金技术的研究,有 望彻底改变钢铁行业的环境现状, 为钢铁工业的可持续发展带来了希望[3]。

1 氢在钢铁生产中的应用

炼铁是将金属铁从铁的氧化物中还原出来,需要用到焦炭(C)、H2、CO 等还原剂。炼铁的最终产物是生铁,又叫铁水。炼钢则是将生铁中多余的碳、硫、氧等元素除去。氢气在钢铁行业中主要有两个用途:一是作为中间产物,二是在冷轧时作为保护气体。

1.1 炼焦

炼焦是冶金之前的重要工艺,是煤炭在高温缺氧条件下生成焦炭的过程。焦炭用于下一步炼铁;同时此过程会伴随着含有 55% ~ 60% H2 的焦炉煤气产生,产生的焦炉煤气有一半用于回炉助燃在本行业内部消耗,其余的会进入到化工等行业, 国内泰钢、鞍钢等集团利用焦炉煤气通过变压吸附制备纯净的H2,成本为 1 元 /m3。

1.2 炼铁

1.2.1 高炉法

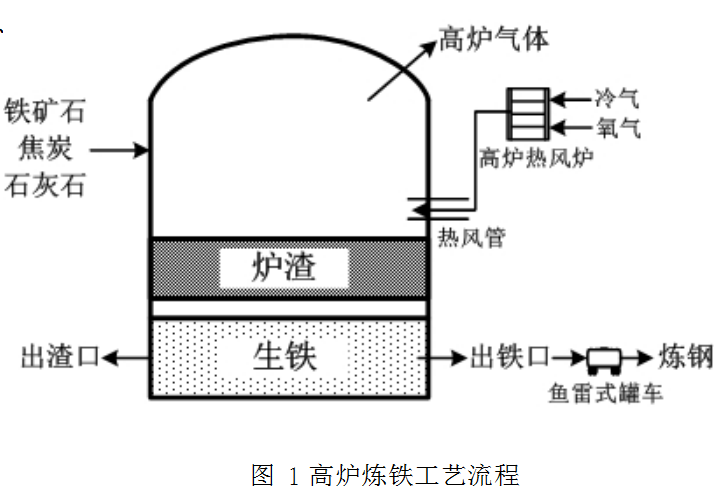

高炉法工艺简单、产量大,此法生产的铁占世界总量的 95%以上。高炉炼铁工艺流程如图 1 所示。

从图 1 中可知,将铁矿石、焦炭、石灰石等熔剂按规定的配比装入炉内,焦炭和矿石在炉内形成交替分层结构,从炉子下部鼓入热空气。焦炭同鼓入的热空气生成 CO 和H2,从而还原得到铁,并在高温下成为液态,得到的铁水被装入鱼雷式罐车中作为炼钢的原料。产生的高炉煤气从炉顶导出,经除尘后作为热风炉、加热炉、焦炉、锅炉等的燃料,高炉煤气中约含有 1% ~4%的 H2。

熔融还原法

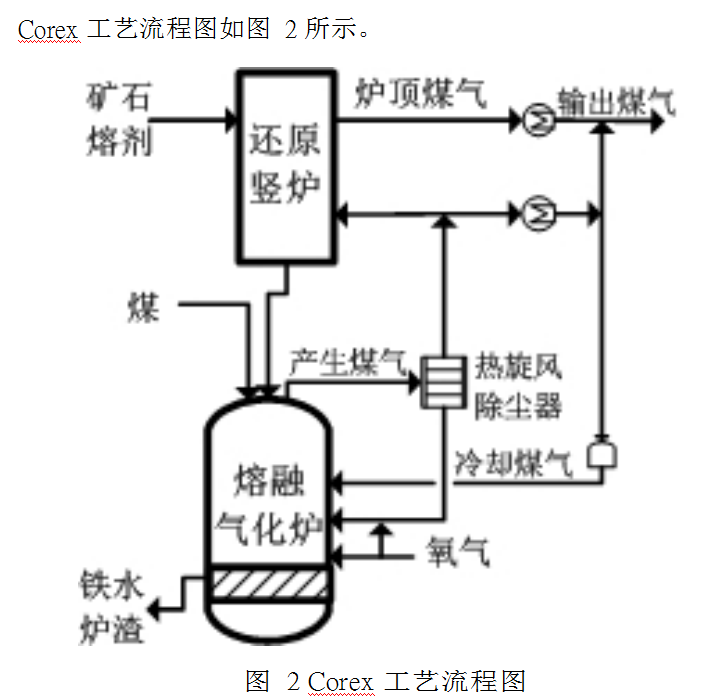

该工艺分为气化炉和还原竖炉两部分,煤进入到气化炉内生成炭、焦油、苯酚等物质,这些物质会直接分离,同时底部会吹入O2 生成含量 95%的 CO 和 H2 优质还原气体,还原气体经过熔融还原法炼铁主要有 Corex 工艺法和 HIsmelt 工艺法, 除尘器进入到还原竖炉里将矿石还原成海绵铁,其还原率达92% ~ 94%,热的海绵铁会再进入到气化炉进一步还原生成铁水和炉渣。此方法产生的 Corex 煤气中含 10%~30%的 H2,它的缺点是耗煤量比高炉炼铁高。

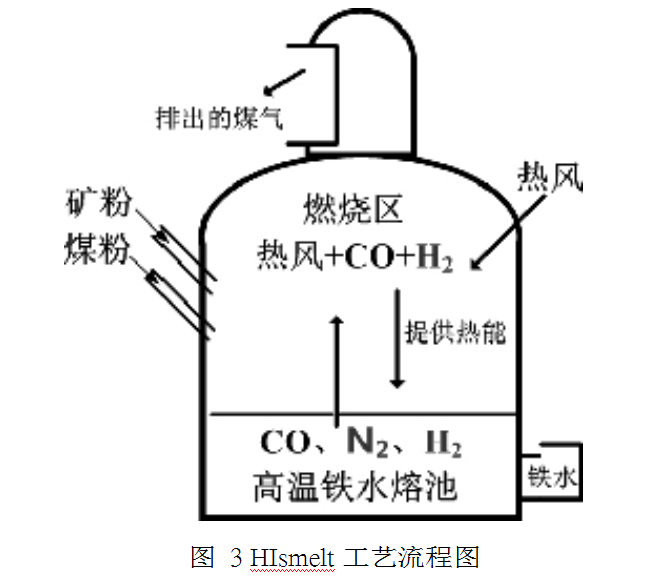

HIsmelt 工艺完全舍弃了焦化厂和烧结厂,是利用非焦煤和铁矿粉直接喷射的方式,是当今的前沿技术,它的核心技术是熔融还原炉(SRV),HIsmelt 工艺流程图如图 3 所示。

该炉分为上部和下部两个区域。炉下部的高温铁水熔池中, 在高温下 C 熔解在铁液中并与铁氧化物反应生成 CO,煤挥发裂解产生 H2 和喷吹物料载体的N2 在上升过程中是高温液态渣铁混合成“涌泉”。在上部的燃烧区,喷入的热风会与 CO、H2 反应放出热量,使“涌泉”回到下部为铁水熔池提供热能。连续喷 入的矿粉、煤粉维持反应的连续。这种技术极大地简化了工艺 流程,是降低污染和温室气体排放的最简单工艺,该技术源自 澳大利亚,至今已经有 40 年的历史,国内已经有企业掌握该技术。

1.2.3 直接还原法

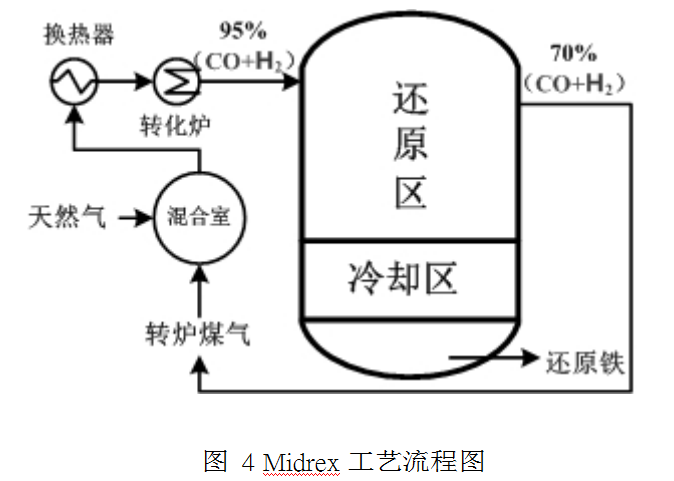

直接还原法中气基法是比较成功的,主要有 Midrex 工艺和Finex 工艺两种,Midrex 工艺流程如图 4 所示。

此工艺的还原气是天然气经催化和炉顶煤气裂化得到的。含 70% H2 和 CO 的炉顶煤气加压后进入混和室与天然气混合均匀,经换热器和转化炉生成含量为 95%的 CO 和H2 混合气体用作还原剂,进入到还原竖炉里。改法是最符合未来社会发展 需求的,但是我国因天然气、石油资源较少而不太适合此法。

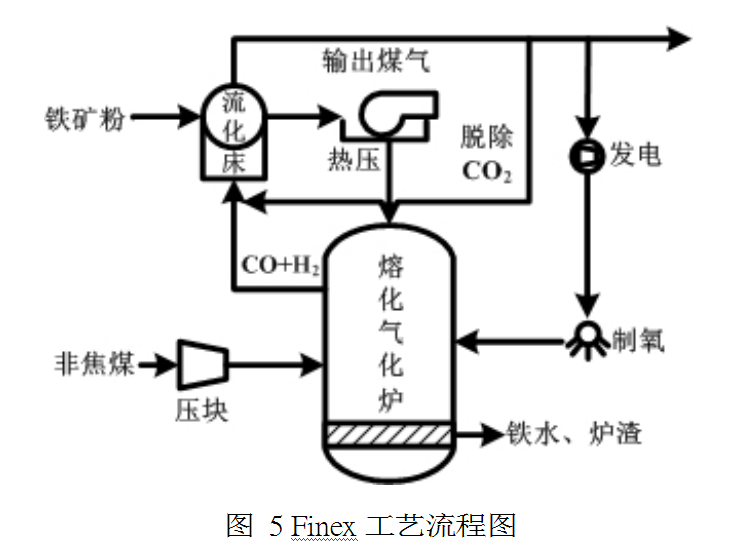

Finex 工艺流程图,如图 5 所示。该法利用变压吸附除去煤气中的 CO2,剩余气体作为还原剂用于流化床反应器,以此来提高铁矿粉的还原率。输出到气化炉内的煤经燃烧分解得到 CO 和H2 把流化床上的铁矿还原,之后对铁和非焦化煤进行压块转入气化炉,压块煤在炉内产生热量把热压铁块熔化成铁水和炉渣,粉矿和非焦化煤中的硫份在固体状态下以无害化随渣排出。

1.3 炼钢

1.3.1 转炉炼钢

转炉炼钢主要用 O2,不需要其余燃料,此过程将产生 H2 含量为 0.2% ~ 0.3%的转炉煤气。

1.3.2 电炉炼钢

电炉炼钢是利用电能做热源进行冶金,分为电弧炉、感应炉 等,世界上电炉钢产量的 95%都是用电弧炉生产,电炉炼钢在炉内可以营造氧化气氛和还原气氛,其冶炼过程分为熔化期、氧化期、还原期。熔化期主要是使全部炉料熔化;氧化期主要吹O2 进行脱 P、脱 C;还原期根据炉衬性质的不同选择不同的还原剂,酸性炉主要使用 CO 和 H2 混合气体作为还原剂,这个工序主要是脱 O 和调整成份。电炉炼钢可大幅度节能、节水并大幅度减少废水、废气、废渣的排放,从废钢使用量上看,转炉使用废钢比例为 30%,电炉比例为 100%。有研究表明,与长流程相比,短流程废气排放量下降 95%[4]。它的主要原料是废钢,2018 年国内钢铁企业废钢消耗总量为 1.41 亿吨,同比增幅 39%,废钢回收在钢铁总产量中所占的比例预计将更快地增长,从目前的23%增长到 2030 年的 29%,到 2050 年将增长到 47%[5]。

2 钢铁行业的产、耗氢总量

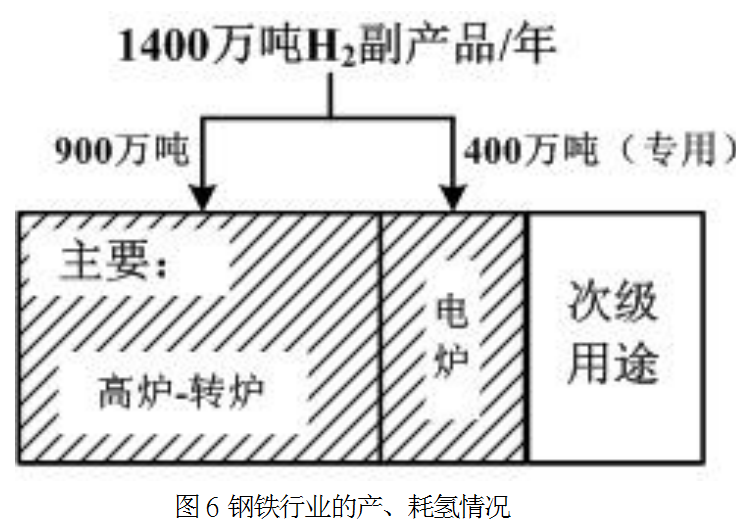

目前钢铁行业的产、耗氢情况,如图 6 所示[5]。钢铁行业约每年生产 1400 万吨含 H2 副产品,其中高炉炼铁每年约使用为900 万吨,约占全球混合氢使用量的 20%,电炉炼铁约每年消耗400 万吨,占全球混合氢使用量的 10%。

3 多氢少煤生产钢铁示范项目

炭冶金和氢冶金的化学反应方程式如公式(1)、(2)所示。炭冶金:2Fe2O3 + 3C == 4Fe + 3CO 2 (1)

氢冶金:Fe2O3 + 3H2 == 2Fe + 3H2O (2)

从化学反应方程式可知,炭冶金的最终产物是 CO2,钢铁工业 CO2 占全国总排放量的 11.2% 左右,高炉炼铁 CO2 排放为73.6%,而氢冶金的还原剂为 H2,最终产物是 H2O,真正做到了CO2零排放,所以将炭冶金改为氢冶金是钢铁工业发展低碳经济的最佳选择。

瑞典的 SAAB 公司联合开发的 HYBRIT 项目将 H2 代替煤炭作为还原剂来生产钢铁的,目的就是“完全取代”传统铁矿石的生产方式,此项目即将进入中试阶段,预计 2045 年达成实现非化石能源炼钢的目标。到 2030 年,直接还原铁的 H2 需求量会增加 1 倍,到 2050 年使用 HYBRIT 项目会使 H2 需求量增加 15 倍[6]。

HYBRIT 项目使用 H2 作为还原气体来还原特制的铁矿球团,除了一些中间产物、海绵铁或直接还原铁外,炉顶只有水蒸气排出。现在浦项也正在发展将 Finex 工艺、炼钢、铸轧相结合的POIST 工艺[7]。

日本也一直在通过创新 COURSE50 项目来减少炼铁工艺中 CO2 的排放量[8]。

澳大利亚正在研发一种氢等离子熔融还原技术,是用 H2 和Ar 作为还原剂的一种方法,技术评估表明利用这种技术生产的钢比传统工艺生产的钢价格下降 20%[9]。

钢铁企业有很多生产方式可以与氢能利用相结合,除前述方法之外,还可将制氢加入热电联产中形成储能,以及使用氢气作为氛围气体等。

4 发展趋势

钢铁行业是去产能、调结构、促转型的重点行业,氢能具备帮助钢铁企业节能减排、完成转型的潜力,加之氢能行业是刚处于起步阶段的行业,钢铁企业为氢能提供了更多的落地应用机会,有着良好的示范效应和应用前景,能够吸引更多行业涉足氢能与精品钢制造。将氢气加入钢铁企业的产业链中,能够升级传统钢铁制造、扩大氢气的使用量、有效利用废钢以及减少铁矿石的使用量,将形成产业结构和能源结构的双赢局面。

5 参考文献

[1]韩珍堂.中国钢铁工业竞争力提升战略研究[D].北京:中国社会科学院研究生院,2014.

[2]沙高原,刘颖昊,殷瑞钰,张春霞.钢铁工业节能与 CO2 排放的现状及对策分析[J].冶金能源,2008(1) :3-5.

[3]干勇,仇圣桃.先进钢铁生产流程进展及先进钢铁材料生产制造技术[J].中国色金属学报, 2004, 14(1) : 25-29.

[4]王太炎.短流程革命[N].中国冶金报,2014-12-18 (008).

[5]The Future of Hydrogen Seizing Today's Opportunities. Report Prepared by the IEA for the G20, Japan. 2019.

[6]Andrew Chapman,Kenshi Itaoka,Katsuhiko Hirose. A Review of Four Case Studies Assessing the Potential for Hydrogen Penetration of the Future Energy System[J]. International Journal of Hydrogen Energy.2019,44(13): 6371-6382.

[7]浦项创新炼钢工艺发展 [N]. 世界金属导报, 2012- 05- 22 (B03).

[8]Koki Nishioka, Yutaka Ujisawa, Shigeaki Tonomura. Sustainable Aspects of CO2 Ultimate Reduction in the Steelmaking Process (COURSE50 Project), Part 1: Hydrogen Reduction in the Blast Furnace [J]. Journal of Sustainable Metallurgy.2016, 2 (3):200- 208.

[9]Hiebler, H., J. F. Plaul. Hydrogen Plasma Smelting Reduction -An Option for Steelmaking in the Future [J]. Metalurgija, 2004 : 155-162.

(责任编辑:zgltw)