-

权芳民,王明华

(酒泉钢铁(集团)有限责任公司,甘肃嘉峪关735100)

摘 要 高炉炼铁工艺存在的焦炭消耗量大、CO2排放量大、工艺流程长等问题,在研究分析凡还原潜能和还原特 性的基础上,提出了铁矿石煤基氢冶金工艺,通过高挥发分煤热解产出国和水的碳气化反应产出国,并使国直 接用于铁矿石直接还原之中,实现了铁矿石的煤基氢冶金。为验证铁矿石煤基氢冶金的适应性,通过往回转窑内 高温铁矿石中喷入一定比例的高挥发分煤,铁矿石经过温度1 050~1 250 ℃、时间30~40 min的还原,可将铁矿石 中90%~96%的铁氧化物还原成金属铁。

关键词 铁矿石;煤基;氢冶金;技术研究

1 引言

目前,全世界高炉炼铁的年产能达7~8亿t,还 有进一步发展的趋势,需提供大量高质量的焦炭。 由于国内焦炭资源短缺,高质量焦炭需靠粘结性炼 焦煤炼制而成,焦炭价格居高不下,而全世界炼焦煤 储量只占总煤炭储量的8% ~ 10%,高炉炼铁如此高 速发展,在不久的将来有耗尽炼焦煤的可能[1]。

钢铁企业传统的烧结、焦化和高炉炼铁等工序 是CO2排放量较大的工序,其发展面临着资源限制 和越来越高的环保压力。目前,钢铁企业主要从两 个方面进行CO2减排:一是减少CO2的产出量,在 现有高炉炼铁基础上降低焦比和燃料比;二是减少对碳的依赖,采用不含碳或少含碳的还原剂,例如天 然气、焦炉煤气、氢气等,但要实现钢铁企业的低碳 排放,就必须改变传统的以碳为还原剂的冶金过程, 而可供选择的替代还原剂只有H2O

2 氢冶金发展的必要性

目前,世界各国都在研究减排CO2的技术,碳 做为铁矿石还原剂减排CO2空间有限,许多国家研 究采用H2作为铁矿石的还原剂。氢能具有来源多 样、清洁低碳、反应速度快等众多优点,氢冶金是利 用H2作为还原剂代替碳还原剂,铁矿石还原过程 中没有CO2排放。

传统铁矿石高炉冶炼工艺由烧结、焦化、炼铁等工序组成,炼铁工序将铁矿石的气基间接还原、碳的 直接还原和渣铁分离过程有机结合起来,物料还原 过程以碳冶金为主导,其热效率很高,但整个高炉冶 炼工艺存在着流程复杂、能耗高、环境污染严重、焦 炭消耗量高等缺点,节能降耗和CO2减排历来是高 炉冶炼的核心,而氢冶金是铁矿石低碳冶炼的可行 技术之一。

近年来,我国高炉富氢冶炼技术是向高炉内喷 吹富氢气体,如焦炉煤气、天然气等。高炉炼铁流程 最突出的技术是高炉喷吹技术,喷吹到高炉内的烟 煤,在高温环境下首先气化产出大量的碳氢化合物, 碳氢化合物在高温下充分热解,最终裂解成H2和 活性颗粒碳,应与铁氧化物进行还原反应,可提高 高炉的还原效率和利用系数,降低焦炭消耗。

当采用H2作铁矿石直接还原剂时,可使传统 冶炼工艺省去了烧结和炼焦工序,原燃料消耗量降 低35%以上、铁水产量增加25%以上,同时由于H2 还原铁矿石的排放物是H2O而不是CO2,可使CO2 排放量减少38%以上[2]。

3 氢冶金的特点

3.1 H2的还原潜能

碳冶金是传统钢铁工业的典型工艺,高炉炼铁 的基本反应式为:Fe2O3 +3CO = 2Fe+3cO2,所用的还 原剂是碳,最终排放的是CO2。氢冶金是钢铁工业 的一种新型还原工艺,其基本反应式为:Fe2O3 +3H2 = 2Fe+3H2O,所用的还原剂是H2,最终排放的是 凡。3。2是零排放。

传统的高炉炼铁工艺主要利用焦炭中的碳通过 碳气化反应产出的CO作还原剂,去除铁矿石中的 氧,是一种碳冶金,由于还原剂CO的分子大,难以 渗透到颗粒铁矿石内部,其还原时间较长、产能较 低。当采用应作为铁矿石还原剂进行氢冶金时, 由于H2是最活泼的还原剂,其分子量最小,分子直 径最小,能够很容易渗透到颗粒铁矿石内部,同时在 铁矿石还原中H2的渗透速度是CO的5倍,凡的 还原潜能是CO的11倍,可对铁矿石进行快速、高 质量的还原。

3.2 H2还原铁矿石特性

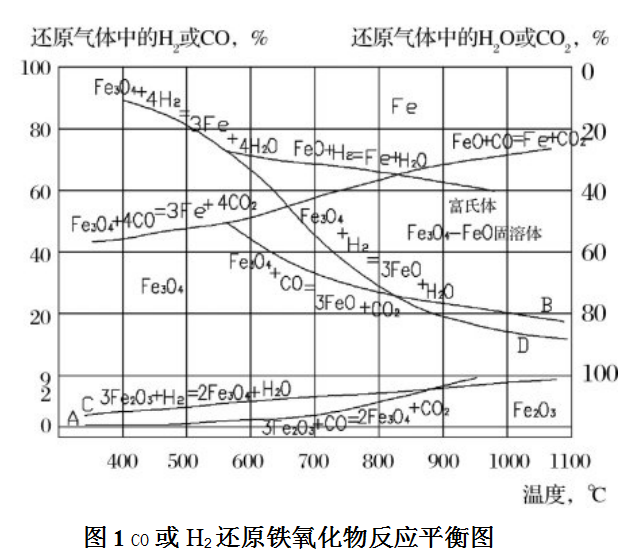

在铁矿石还原过程中,CO或h2还原铁氧化物 反应平衡如图1所示。

⑴铁矿石的还原势

从图1可以看出,在铁矿石还原过程中,当温度 小于810 ℃时,H2的还原铁矿石的能力低于CO,但 当温度大于810 ℃时,凡的还原铁矿石的能力大于 CO。因此,在还原炉内宜采取较高温度提高H2的还原能力。

⑵铁矿石的传热

当铁矿石的还原温度为600~1 550 ℃时,H2的 热容为 27.37 + 3.33义10-3T,CO 的热容为 28.409 + 4.10义10一3「二者相差不大。在铁矿石还原温度为 727 ℃时,H2的导热系数为0.428 W/m • k,远大于 CO的导热系数0.046 W/m • K。因此,在还原炉内 采取富氢气体作还原剂时其传热速度更快。

⑶铁矿石还原的动力学优势

H2分子尺寸(碰撞直径2.90 A)小于CO(碰撞 直径3.59 A),H2O分子尺寸(碰撞直径2.90 A)小 于CO2(碰撞直径3.87 A)。当铁矿石还原温度为 727 ℃时,H2与水蒸汽的互扩散系数为7.330 cm2/s, CO与CO2的互扩散系数为1.342 cm2/s。由于H2和 凡。的分子直径远小于CO和CO2,H2与水蒸汽的互 扩散系数远大于CO和CO2,可使铁矿石还原前和反 应后产物更容易在铁矿石孔隙内扩散至反应界面或 离开反应界面。因此,在铁矿石颗粒高温还原中,当 内外扩散为反应的限制环节时,用H2还原铁氧化物 比CO更有动力学优势。

3.3 H2还原铁矿石的优势

CO或h2还原铁矿石的总反应式为:

FexO+CO/H2fFe+CO2/H2O ⑴

铁矿石被CO或H2还原在热力学上是逐级进 行的,当温度大于570 ℃时,按照Fe2O3^Fe3O4^ FeO—Fe的顺序逐级还原;当温度小于570 ℃时,按 照Fe203TFe3O4tFe的顺序还原。

在一定温度下,铁矿石还原反应进行方向和还原 速度取决于反应平衡常数,反应平衡常数可表示为:

K0 =4(CO2)/4(CO) ⑵)

即:4(CO)= 100/(1+1%) ⑶

同理,可得出H2还原铁矿石的反应平衡常数。从图1还可以看出,CO与H2还原Fe3O4和 FeO的曲线都相交于810 ℃。在温度810 ℃以下, CO还原曲线位于H2还原曲线下方,在此温度区间 内,CO的还原能力高于H2。但在温度810 ℃以上, CO还原曲线位于H2还原曲线上方,在此温度区间 内,H2的还原能力高于CO。

铁矿石还原过程中温度是影响反应平衡常数的 重要因素。在图1中,CO还原FeO曲线向右上倾 斜,当热焓AH<0时为放热反应,还原温度越高,越 不利于CO对FeO的还原;H2还原FeO曲线向右下 倾斜,当热焓AH>0时为吸热反应,还原温度越高, 越有利于H2对FeO的还原。

从铁矿石还原的热力学角度来看,铁矿石低温 下采用CO还原比H2更具优势,但从铁矿石还原的 动力学角度来看,由于H2的扩散系数、导热系数及 其在铁矿石表面的吸附能力均大于CO,且H2的分 子直径更小,更容易穿透到铁矿石的内部,因此H2 还原铁矿石在动力学上更具优势。

3.4 铁矿石还原中H2来源

在国内外铁矿石直接还原普遍使用的氢冶金技 术中,都需事先制造出H2,然后H2再经储存后输送 到高温铁矿石中进行还原,能够规模经济地制造出 H2是铁矿石煤基氢冶金工艺发展的前提和基础。 目前,国内外大规模的制氢工艺有4种:煤气化制 氢,天然气裂解制氢,石油气化及裂化制氢,水电解 制氢。另外,焦炉煤气中H2含量比例较高,也是廉 价制取大量H2的可选气体[3]。

天然气裂解制氢是将天然气在高温下使其中的 碳氢化合物充分裂解为H2和C,H2再还原铁矿石 中的铁氧化物。这种方法在天然气充足的国家和地 区得到了发展,但在天然气缺乏的国家受到了限制。

石油气化及裂化制氢是将石油在高温下进行气 化及裂化,使其中的复杂的碳氢化合物充分裂解为 H2和C,H2再还原铁矿石中的铁氧化物。这种方 法制取的还原气体中H2含量很高,可作为铁矿石 的优质还原剂,但存在着H2制取成本较高的问题, 限制了其推广应用。

水电解制氢是将水采用电解的方法制取H2,H2 的纯度较高,可提高铁矿石的还原质量,但也存在着 H2制取成本较高的问题。

焦炉煤气是焦炉炼焦过程产生的一种富含H2 的副产品,其H2含量为60% ~62%,用焦炉煤气作 为还原剂生产直接还原铁,需将焦炉煤气中的甲烷 等高分子物质进行充分裂解,得到CO和H2还原性 气体,凡再用于铁矿石的直接还原之中。

以上各种制氢技术其工艺过程复杂,对安全要从图1还可以看出,CO与H2还原Fe3O4和 FeO的曲线都相交于810 ℃。在温度810 ℃以下, CO还原曲线位于H2还原曲线下方,在此温度区间 内,CO的还原能力高于H2。但在温度810 ℃以上, CO还原曲线位于H2还原曲线上方,在此温度区间 内,H2的还原能力高于CO。

铁矿石还原过程中温度是影响反应平衡常数的 重要因素。在图1中,CO还原FeO曲线向右上倾 斜,当热焓AH<0时为放热反应,还原温度越高,越 不利于CO对FeO的还原;H2还原FeO曲线向右下 倾斜,当热焓AH>0时为吸热反应,还原温度越高, 越有利于H2对FeO的还原。

从铁矿石还原的热力学角度来看,铁矿石低温 下采用CO还原比H2更具优势,但从铁矿石还原的 动力学角度来看,由于H2的扩散系数、导热系数及 其在铁矿石表面的吸附能力均大于CO,且H2的分 子直径更小,更容易穿透到铁矿石的内部,因此H2 还原铁矿石在动力学上更具优势。

3.4 铁矿石还原中H2来源

在国内外铁矿石直接还原普遍使用的氢冶金技 术中,都需事先制造出H2,然后H2再经储存后输送 到高温铁矿石中进行还原,能够规模经济地制造出 H2是铁矿石煤基氢冶金工艺发展的前提和基础。 目前,国内外大规模的制氢工艺有4种:煤气化制 氢,天然气裂解制氢,石油气化及裂化制氢,水电解 制氢。另外,焦炉煤气中H2含量比例较高,也是廉 价制取大量H2的可选气体[3]。

天然气裂解制氢是将天然气在高温下使其中的 碳氢化合物充分裂解为H2和C,H2再还原铁矿石 中的铁氧化物。这种方法在天然气充足的国家和地 区得到了发展,但在天然气缺乏的国家受到了限制。

石油气化及裂化制氢是将石油在高温下进行气 化及裂化,使其中的复杂的碳氢化合物充分裂解为 H2和C,H2再还原铁矿石中的铁氧化物。这种方 法制取的还原气体中H2含量很高,可作为铁矿石 的优质还原剂,但存在着H2制取成本较高的问题, 限制了其推广应用。

水电解制氢是将水采用电解的方法制取H2,H2 的纯度较高,可提高铁矿石的还原质量,但也存在着 H2制取成本较高的问题。

焦炉煤气是焦炉炼焦过程产生的一种富含H2 的副产品,其H2含量为60% ~62%,用焦炉煤气作 为还原剂生产直接还原铁,需将焦炉煤气中的甲烷 等高分子物质进行充分裂解,得到CO和H2还原性 气体,凡再用于铁矿石的直接还原之中。

以上各种制氢技术其工艺过程复杂,对安全要求较高,凡制取成本较高,同时采用H2进行铁矿石 还原都只停留在试验室试验和机理研究基础上,没 有产业化方面的应用示例。

本文为安全、优质、低耗、低成本地生产出H2, 并使H2即产即用地应用于铁矿石直接还原之中, 铁矿石还原采用的制氢工艺为:以含氢4%左右的 高挥发分褐煤为原料,褐煤在工业炉内高温下热解 产出油、苯、萘及烷、烯、烃、H2等挥发分,挥发分经 高温充分热解后最终生成活性颗粒碳和凡,国还 原铁氧化物后产出HzO.HzO与高温碳发生碳气化 反应又生成H2,形成一个耦合反应,从而可为铁矿 石的氢冶金提供源源不断的H2。

4 煤基氢冶金工艺技术

本文根据以上情况,提出了铁矿石煤基氢冶金 工艺,其工艺过程为:铁精矿、粘结剂等物料经配料、 混合、造球、干燥、预热后,将高温球团矿从还原炉人 料端加入到炉内,高挥发分粒煤从还原炉出料端喷 入,球团在炉内翻滚行进过程中温度不断升高,在其 行进到回转窑氢冶金焙烧区时,与喷入的粒煤混合, 通过煤充分热解产出国,凡还原铁氧化物后产出 WOE,。与高温碳发生碳气化反应又生成见,形成 一个耦合反应,从而实现H2对铁矿石的快速还原[4]。

在还原炉氢冶金焙烧区内,球团及呆滞粒炭组 成的混合物料在窑内翻滚行进过程中温度不断升 高,当其行进到还原炉的中段时,物料温度将达到 950 ℃以上,此时从还原炉出料端喷入的粒煤沿炉 长方向分布到炉体中后段各处,随物料翻滚进入料 层内并与其他物料均匀混合,在还原炉内形成了由 球团、呆滞炭、粒煤混合构成的料层分布区域,在这 一区域内的热态料层内一定会发生以球团铁氧化物 中的氧元素、粒煤中的氢元素、呆滞炭中的碳元素联 合主导的以煤充分热解过程、水气化碳过程、铁氧化 物还原过程在热态下的高度集成的氢冶金过程。

在还原炉内喷入的高挥发分煤中,煤在350 ~ 400 ℃时,即开始热解成富碳的呆滞碳和富氢的挥 发份,在温度950 ℃以上,挥发份会产生二次及多次 热解,最终产生的气体产物将以H2为主,同时产出 大量的固体活性颗粒碳,应在热态下将直接作为铁 氧化物的还原剂,而活性颗粒碳会停留在球团或粒 煤的表面。

还原炉氢冶金焙烧区料层内部粒煤充分热解产 出的H2将在热态下直接作为还原铁氧化物的还原 剂,国还原铁氧化物后产生的H2O会与带有活性 颗粒碳的高温呆滞粒炭进行碳气化反应生成H2和 CO,H2再作为还原剂还原铁氧化物,又生成新的H2O……,产生剧烈的耦合效应;由于化学反应的选 择性,绝大部分CO将从料层内部溢出,在还原炉燃 烧空间内作为燃料使用。只有当料层内粒煤挥发份 完全析出后,球团中铁氧化物才会与高温呆滞炭进 行以CO2为气化剂的碳气化反应为核心的系列冶 金还原反应,从而使铁矿石得到充分还原[5]。

5 煤基氢冶金的试验验证

本文将铁品位为55%-65%铁精矿、膨润土等 物料按100:(2~3)比例经配料、混合、造球后制成 直径10-20 mm生球,生球经链篦机干燥、预热到 800-900 ℃后从回转窑人料端加入到窑内,在混合 物料加热升温过程中,将挥发分含量45%-48%褐 煤按与铁矿石(32~38):100比例喷吹到回转窑氢 冶金还原区,通过煤充分热解产生的H2和以H2O 做气化剂的碳气化反应产生应对铁矿石进行还 原,实现煤的充分热解过程与铁矿石冶金还原过程 在热态下的高度集成。铁矿石经过温度1 150 1 250 ℃、时间30-40 min的高温还原,可将铁矿石 中90%-96%的铁氧化物还原成金属铁。

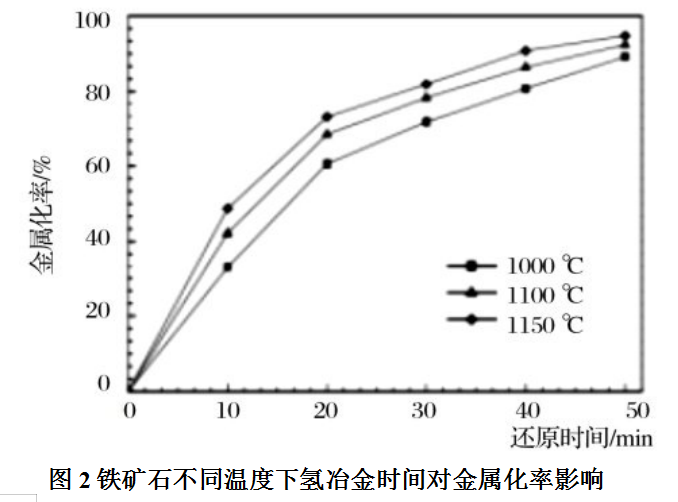

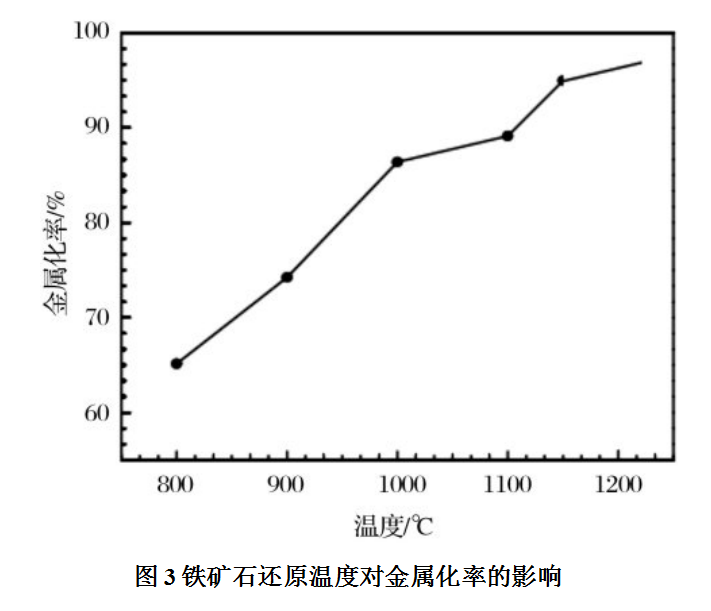

图2表示了不同温度下铁矿石氢冶金时间对金 属化率影响,当铁矿石还原温度保持不变时,还原产 物的金属化率随着氢冶金时间的升高而升高,起始 阶段金属化率升高速率明显,当达到40 min后金属 化率升高趋势变缓,在50 min时,金属化率达到最 大值94.79%,此后随还原时间延长,金属化率增加 趋势进一步变缓。图3表示了铁矿石氢冶金温度对 金属化率的影响,当铁矿石还原时间不变时,还原产 物金属化率随着氢冶金温度的增加而增加,当温度 升高到1 150工、还原时间达到50 min时,还原产物 金属化率达到最大值。

6 结语

⑴本文针对传统高炉炼铁工艺存在的焦炭消耗量大、CO2排放量大、生产工艺流程长等问题,为降 低焦炭消耗和缩短生产工艺流程,在研究分析H2 还原潜能和还原特性的基础上,以高挥发分煤充分 热解产出的H2为还原剂,提出了铁矿石煤基氢冶 金技术。

⑵铁矿石和高挥发分煤在还原炉内高温作用 下,通过煤热解产出H2、H2还原铁矿石产出H2O、 H2O进行碳气化反应又产出H2,并使H2直接用于 铁矿石直接还原中,实现铁矿石的煤基氢冶金。

⑶为验证铁矿石煤基氢冶金的适应性,通过在 回转窑内高温铁矿石中喷入一定比例的高挥发分 煤,铁矿石经过温度1 050 - 1 250工、时间30- 40 min的高温还原,可将铁矿石中90%-96%的铁 氧化物还原成金属铁。

7 参考文献

[1]郭汉杰,孙贯永.非焦煤炼铁工艺及装备的未来(2)- 气基直接还原炼铁工艺及装备的前景研究(上)[J].冶金设 备,2015(03):1-13.

[2]郭汉杰,孙贯永.非焦煤炼铁工艺及装备的未来(2)- 气基直接还原炼铁工艺及装备的前景研究(下)[J].冶金设 备,2015(04):1-9+33.

[3]郭汉杰.非焦煤炼铁基本原理再研究及最理想工艺与 装备的设想(上)[J].冶金设备,2015(05) :1-7.

[4]崔瑜.低品位红土镍矿选择性还原-磁选富集镇的工 艺及机理研究[D].中南大学,2011.

[5]蒋曼,孙体昌,刘治国.煤种类及添加剂对红土镍矿 选择性直接还原的影响规律[J].矿冶工程.2012,32(05): 77 81.

(责任编辑:zgltw)