-

汪勤峰 胡兴康 苏 宁 李 轶

(昆钢技术中心)

摘 要 高炉除尘灰中的旋风尘、重力尘是高炉副产品,其成分复杂带来了处置上的困难,昆钢某厂将高炉除尘灰中的旋风尘、重力尘外包某公司,经处理回收脱除有害元素、提高铁品位及提取原料中的焦末后作为烧结原料,配入烧结生产作为二次资源使用。经过对二次资源经济性调查分析,得出回收后产品实际效益与直接配加除尘灰效益相比具有增效(益),此二次资源处理方法一定程度上降低对外部环境污染,值得推广使用。

关键词 二次资源 有害元素 平衡 经济性

1 前言

高炉除尘灰中的旋风尘、重力尘是高炉副产品,我国钢铁企业对高炉粉尘、泥的利用一般有三种方式:作为废弃物直接排放,直接作烧结配料或制作球团。除尘灰具有(有)含铁量高,产生量大,具有较高的循环利用价值,可作为二次资源使用。但除尘灰有害成分种类多,因高锌铁质除尘灰中含有较高的硫、磷、锌和铅等有害物质,直接返生产处置会对炼铁生产过程产生显著的负面影响。而采用传统的处置方法,很难对高炉除尘灰进行有效的资源化处置, 如果重新建厂处置,工艺复杂,投资大,周期长。采用外包回收处理后,有效避免以上弊端,同时兼顾经济性。

目前昆钢某厂将高炉除尘灰中的旋风尘、重力尘外包某公司,经处理回收脱除有害元素、提高铁品位及提取原料中的焦末后,作为烧结原料配入烧结生产。高炉中除尘灰直接配入烧结原料与经过外包处理后配入烧结原料哪个经济性较好,没有确切定论,针对以上问题,对昆钢某炼铁厂高炉二次资源使用情况,进行了旋风尘、重力尘有害元素平衡统计分析,进行了两种不同使用工艺经济性测算,最终得出外包回收后产品实际效益与直接配加除尘灰效益相比有效益的结论。该调查为公司合理利用二次资源提供了途径参考。

2 旋风尘、重力尘有害元素平衡

2.1 旋风尘、重力尘成份

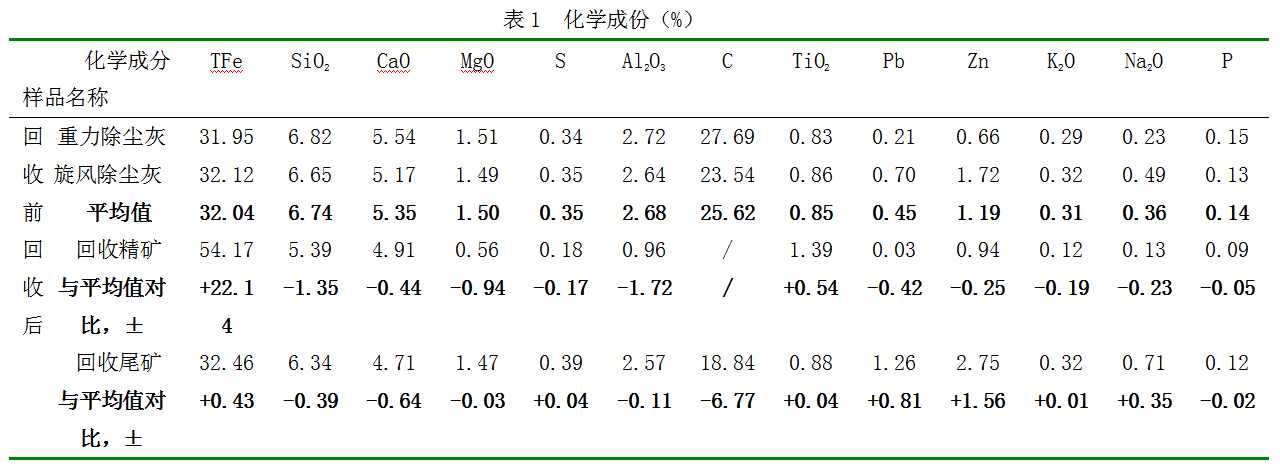

昆钢某炼铁厂高炉产生的重力尘、旋风尘成份回收前后化学成分见表1,回收焦末成分见表2。

由表1可看出:

1)回收前重力、旋风除尘灰TFe平均含量为32.04%。回收后与回收前平均值比较,精矿为54.17%提高了22.14%;回收尾矿为32.46%提高了0.43%。

2)回收前重力、旋风除尘灰Pb、Zn、K2O、Na2O平均含量分别为0.45%、1.19%、0.31%、0.36%。与回收前平均值比较,回收精矿分别为0.03%、0.94%、0.12%、0.13%,分别降低了0.42%、0.25%、0.19%、0.23%;回收尾矿分别为1.26%、2.75%、0.32%、0.71%,分别升高了0.81%、1.56%、0.01%、0.35%。

3)回收前重力、旋风除尘灰S、P平均含量分别为0.35%、0.14%。与回收前平均值比较,回收精矿分别为0.18%、0.09%,分别降低了0.17%、0.05%;回收尾矿分别为1.26%、2.75%、0.32%、0.71%,分别升高了0.81%、1.56%、0.01%、0.35%。

4)回收前重力、旋风除尘灰SiO2、CaO、MgO、Al2O、TiO2平均含量分别为6.74%、5.53%、1.50%、2.68%、0.85%。与回收前平均值比较,回收精矿分别为5.39%、4.91%、0.56%、0.96%、1.39%,分别降低了1.35%、0.44%、0.94%、1.72%及升高0.54%;回收尾矿分别为6.34%、4.71%、1.47%、2.57%、0.88%,分别降低了0.39%、0.64%、0.03%、0.11%及升高0.04%。

从以上分析可看出,经回收处理后回收铁精矿TFe升高,Pb、Zn、K2O、Na2O、S、P有害元素下降,达到铁精矿使用要求。

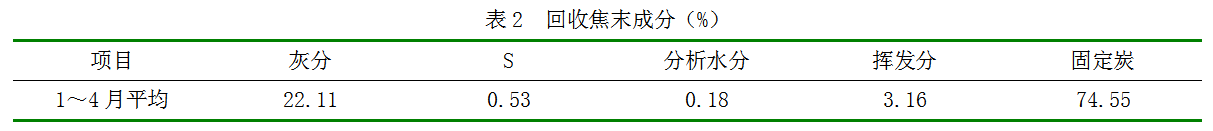

由上表可看出,回收焦末固定碳为74.55%,灰分为22.11%,S为0.53,挥发分为3.16%,达到作为燃料使用要求。

2.2 有害元素负荷情况

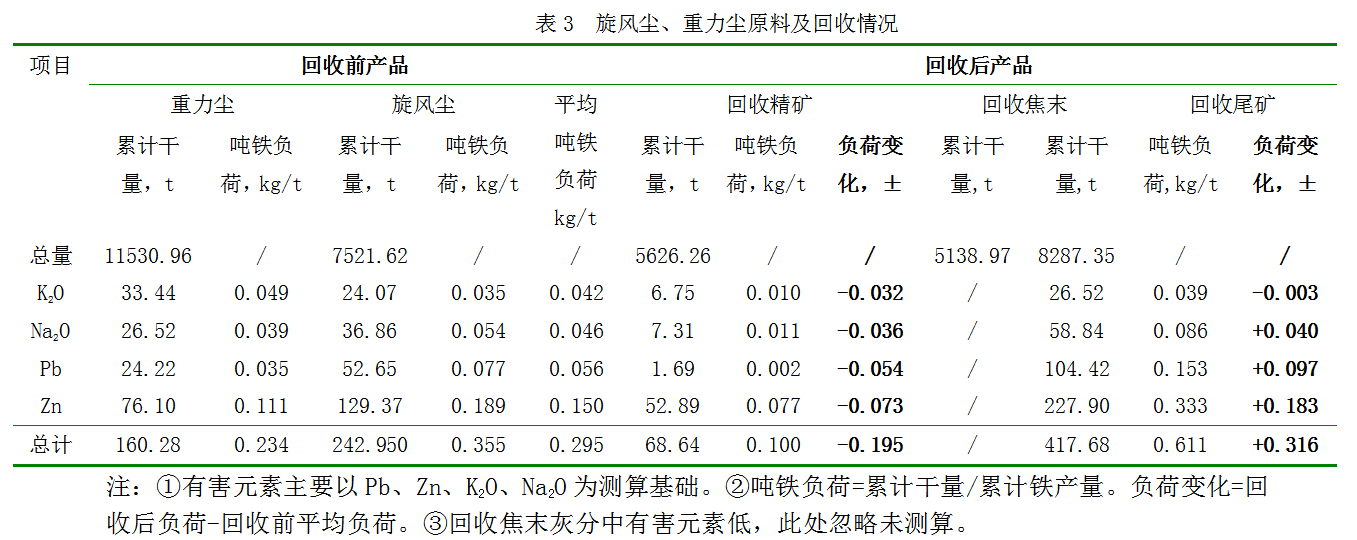

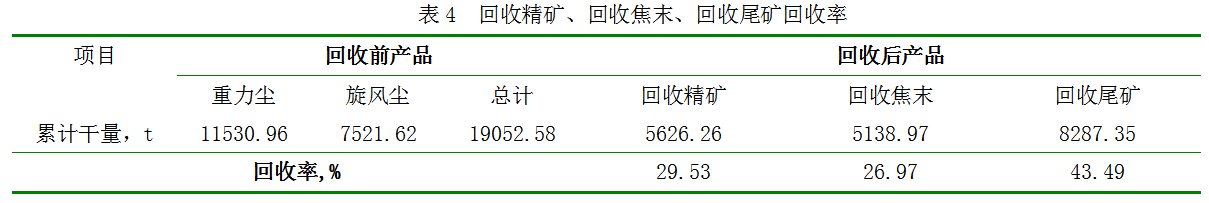

根据表1结果进行计算,按2017年1~4月某铁产量为683540.04吨,旋风尘、重力尘及回收后主要有害元素K2O、Na2O、Pb、Zn,吨铁负荷情况见表3,回收精矿、回收焦末、回收尾矿回收率见表4。

由表3、表4可看出:

1)经测算进入高炉回收前重力尘、旋风尘有害元素负荷分别为0.234 kg/t、0.355 kg/t,平均为0.295 kg/t。回收后有害元素总计,精矿为0.100 kg/t较未回收前降低0.195 kg/t,降幅达66.10%;回收尾矿为0.611 kg/t为未回收前升高0.316 kg/t,升幅达107.11%。

2)由上可看出,经回收后精矿有害元素大幅下降,尾矿大幅上升,从另一个侧面说明高炉回收前重力尘、旋风尘有害元素经处理后主要集中在尾矿中。

3)回收尾矿回收率为29.53%,回收焦末回收率为26.97%,回收尾矿回收率为43.49%。

4)回收精矿中K2O脱除率为76.19%;Na2O脱除率为78.26%;Pb脱除率为94.80%;Zn脱除率为66.10%。

3 经济性测算

以2017年1至4月相同生产条件下,分别进行除尘灰直接配入经济性和回收后产品经济性测算。

1)除尘灰直接配入经济性

由表1可看出除尘灰中的重力尘、旋风尘TFe分别为31.95%,32.12%,一般作为固废处理,若作为铁矿石进行使用,因其铁含量较低,有害元素高,将导致烧结和高炉生产过程的熔剂、燃料消耗大幅增加,同时对高炉炉寿造成影响,一般视为不具有冶炼价值。回收前除尘灰中的碳含量平均为25.62%,具有一定的燃料使用价值,与之碳含量相近的煤品种褐煤(采购最低要求固定碳含量≥36.00%)价格为220元/吨(不含税以下同),按固定碳含量折算后除尘灰价格为220×(25.62%/36.00%)=156.57元/吨。

直接配加除尘灰效益=除尘灰量×价格=19052.58×157.57=300.21万元

2)回收后产品经济性

测算基础:高炉除尘灰中的旋风尘、重力尘经回收处理后主要用于烧结生产的产品为回收精矿、回收焦末,回收尾矿作为伴生产品外卖。其中回收精矿价格参照4月昆钢公司料场50%~55%矿石442.74元/吨(不含税以下同),回收焦末按970.78元/吨,回收尾矿按18元/吨,高炉除尘灰按加工费235元/吨计。

回收精矿效益=回收精矿量×价格=5626.26×442.74=249.10万元

回收焦末效益=回收焦末量×价格=5138.97×970.78=498.88万元

回收尾矿效益=回收尾矿量×价格=8287.35×18=14.92万元

以上共计效益:762.90万元

支出加工费:(回收精矿+回收焦末)×价格=(5626.26+5138.97)×235=252.98万元

回收后产品实际效益:共计效益-支出加工费=762.90万元-252.98万元=509.92万元

3)效益对比

回收后产品实际效益-直接配加除尘灰效益=509.92万元-300.21万元=209.71万元

由可看出回收后产品实际效益与直接配加除尘灰效益相比有209.71万元效益。

4 结论建议

经过对以上二次资源调查统计分析得出以下结论和建议:

4.1 结论

1)经回收处理后回收铁精矿TFe升高,Pb、Zn、K2O、Na2O、S、P有害元素下降,达到铁精矿使用要求。

2)回收焦末固定碳大幅升高,达到作为燃料使用要求。

3)经回收后精矿有害元素大幅下降,尾矿大幅上升,说明高炉回收前重力尘、旋风尘有害元素经处理后主要集中在尾矿中。

4)4个月回收后产品实际效益与直接配加除尘灰效益相比有209.71万元效益。

4.2 建议

高炉除尘灰中的旋风尘、重力尘含铁品位低,有害元素较高,如果直接配加进烧结生产将影响烧结矿的质量。烧结过程中有害元素难以去除,进入高炉后有害元素在高炉内循环富集,影响高炉正常操作,长期使用高炉内有害元素富集循环将降低高炉炉寿。经回收处理后回收精矿有害元素大幅下降,回收精矿中K2O脱除率为76.19%,Na2O脱除率为78.26%,Pb脱除率为94.80%,Zn脱除率为66.10%,铁品位提高,可作为精矿使用,回收焦末固定碳高达到燃料使用要求。此外该回收工艺在昆钢公司内部进行,降低了对外运输环境污染的影响,值得推广。

(责任编辑:zgltw)