-

杨 康

(红河钢铁有限公司 云南 蒙自661100)

摘 要 对红钢1350 m³高炉长周期稳定顺行生产实践进行总结。通过稳定料堆配比,提高烧结矿16—40%粒级,改善透气性,探索布料模式。不断完善送风制度等一系列措施,红钢1350 m³高炉实现长周期稳定顺行,并(和)取得了较好的经济技术指标,煤气利用进一步提高,降低了燃料比。

关 键 词 高炉 原燃料 操作制度 稳定顺行

2019年1月至2019年2月,炼铁厂持续保持单系统运行,1月份实现了2019年生产的开门红,1月份高炉取得产铁131426吨,2月份指标再次刷新记录,产铁134206t,日均产铁4793t,利用系数3.55t/m3·d上了一个新台阶。完成综合燃料比541kg/t好成绩,比1月份降低3kg/t, 2月25日产铁5108.8t,创单日历史新高。

红钢1350 m³高炉在“稳定,均衡,顺行,高效”生产方面积极探索,从以下几个方面。提高煤气利用,高炉长周期稳定顺行,并取得了较好的技术经济指标。

1 从原料入手,改善原燃料质量

1.1 稳定料堆配比,烧结矿品位逐步提高

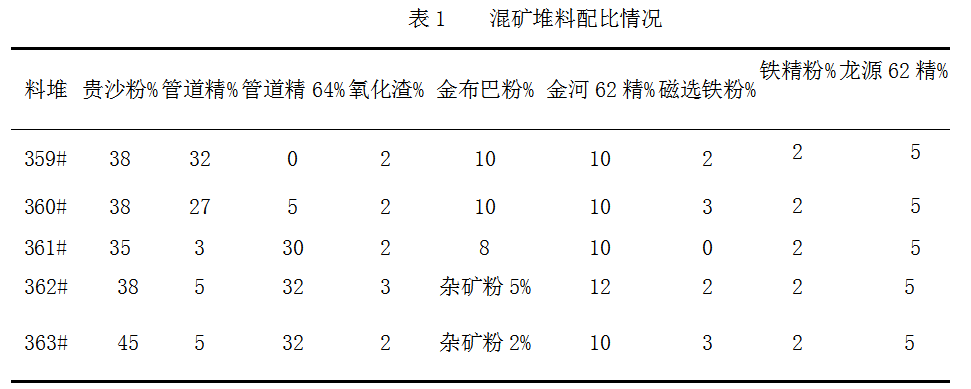

五个料堆主力矿贵沙粉35%~38%,大红山管道精32%~37%,金河62精10%左右,龙源62精5%,都比较稳定。其余配加少量氧化渣,铁精粉,磁选粉。新铁料矿种配比稳定是烧结矿品质稳定的基础。

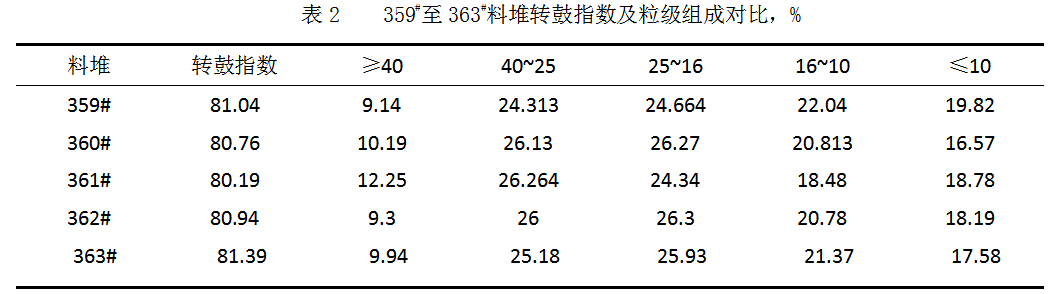

改善烧结矿粒级,16-40%大比例提高,从359#料堆到363#料堆占49~52%,<10mm占比大幅度降低,从359#料堆19.58%降至363#料堆17.58%,对改善高炉料柱透气性起了关键作用,烧结矿转鼓指数控制在80.19~81.39%之间。

1.2 高炉用焦比较稳定,焦炭库存比较合理,质量大幅度改善

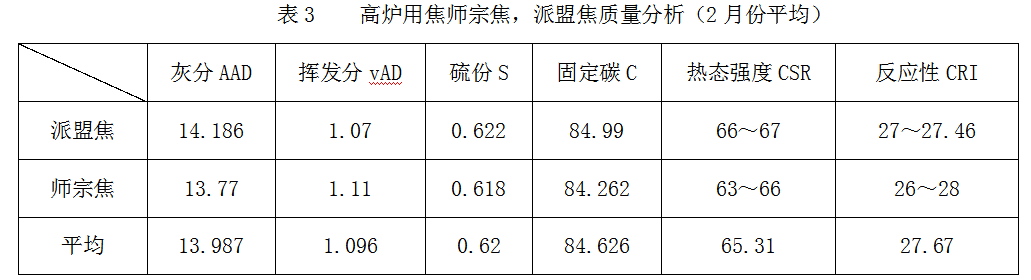

红钢1350m3高炉用焦结构为50~60%师宗焦+40~50%派盟焦,质量分析如表3所示。

高炉入炉焦炭,灰分低于14%,13,987%,固定碳84.626%,热态强度和反应性比较稳定,指标稳中有升。

2 优化上下部操作制度,改善煤气利用

2.1 下部制度

2.1.1 扩大风口进风面积,调整风口布局

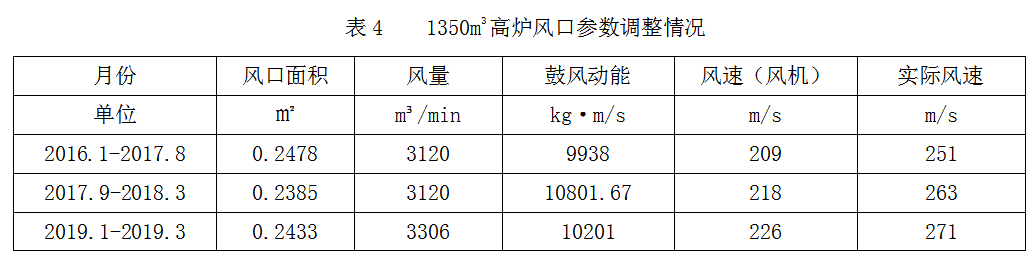

选择适宜的风速或鼓风动能,保持适宜的风速和鼓风动能是改善煤气流分布的关键。高炉利用休风机会,逐步更换一部分115,风口布局7个直径115mm,15个120mm,高炉风机送风风量3480m³/min,标准风速达220m/s,实际风速260 m/s以上,鼓风动能10000 kg·m/s以上,动能增加,压差下降,受风转好,炉缸工作状态明显改善,高炉稳定性增强。

由于红钢地理位置所限,大量使用褐铁矿贵砂矿,配加一部分本地矿,碱金属比较高。为保证碱金属Zn从炉顶煤气的排出量,就需要适当开发中心气流,中心温度较高500℃,边缘温度在60℃左右,Zn重新凝固的机会较小。

2.1.2 富氧大喷煤技术

采用了大风量、大矿批、高富氧、大喷煤与高顶压相结合的强化冶炼措施来提高冶炼强度,提高产量优化指标大矿批与高富氧9000m³/min相结合。随着入炉风量以及富氧量的提高,矿批逐渐由35.6t扩到37.6t并长期保持稳定。不断提高炉顶压力,炉顶压力设定值逐渐由175kpa提高到190kpa,降低煤气流速,改善煤气利用率,稳定炉况。二是认真贯彻落实高炉以稳定顺行为基础的操作理念。根据原燃料条件采用合适的冶炼强度与操作方针以之匹配,最大限度的降低原燃料质量变化对高炉造成的不利影响。

2.2 上部装料制度

2.2.1 调整布料角度

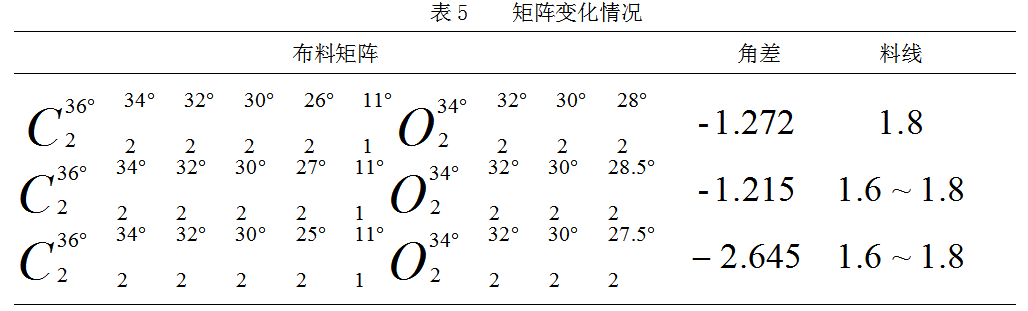

重视布料制度三项参数“采用稳边缘气流,适当开放中心气流”形成稳定煤气流,煤气利用得以改善,煤气利用从40—41%提高到42—43%,2月份全月煤气利用42.44%。高炉稳定顺行,综合燃料比进一步降低。

①径向和周向分布的量,逐步恢复高炉开炉时的布料矩阵,形成中心与边缘稳定俩道气流,中心加焦维持在9-11%之间;

②炉料的起始点和落点;

③料面的形状。

2.3 选择适宜的造渣制度

针对红钢原料特性,烧结矿MgO按2.60%配烧,渣中MgO按大于9%,MgO/AL2O3比0.75—0.8%之间做,既保证了渣铁的流动性又利于排碱。炉渣流动性在37—39之间(自己的制作炉渣检测仪器,共40格,每格1㎝),炉渣二元碱度R2:1.18—1.2倍,既满足造渣制度又保证生铁质量 。

3 加强设备维护推积极进星级设备管理

设备是基础,设备的正常运行关系到高炉长周期稳定顺行。炼铁厂通过编写【岗位全员设备管理手册】及全员设备包机制的实施,全厂设备处于受控状态。厂领导带头,全员参加;专人负责单一设备;操检结合;保养维护。把零星的设备小故障,消除萌芽状态之中,减少高炉慢风和休风事故发生,连续几个月无慢风,休风,为高炉长周期稳定顺行提供了保证。通过内部挖潜;激发员工,发挥聪明才智,聚思广义减少外委检修项目,做好修旧利废工作,降库存。为公司减轻成本消耗带来的部分压力,有效降低了生产成本。

4 细化生产管理,推进日常标准化操作

4.1 入炉原料粉末管理。

对原设计槽下B系列给料机系统进行改造,对装块矿B1,B2仓加装皮带,振动筛(规格1500mm×1200mm),对入炉块矿进行筛分,减少入炉粉末。对槽下A系列,B系列振动筛电机进行延时处理,给料机停止工作,振动筛保证无料,A系列延时6秒,B系列延时12秒。烧结筛规格上7下5双层筛,B系列采用5单层筛,同时配备了小粒矿回收系统,大于4mm全部回收入炉。入炉原料粉末<1%。

4.2 入场焦炭管理。

把入厂的焦炭根据质量差异进行造堆,分堆堆放。槽下焦炭采取动态检测,每班工长进行水分测定。具体测定方法:取1㎏Q1焦炭捣碎10㎝,在烘烤箱升温至170℃烘烤1小时,称出重量Q2,二者之差Q除以Q1百分比即为焦炭水分,随时掌握焦炭水分波动便于及时调整减少炉温波动。

4.3 料位管理。

高炉高度重视料仓料位对高炉透气性和气流分布的分布的影响,料仓除设预警系统,每班工长和槽下工还要进行用标杆测定,同时规定半仓必须补料,供料,以防止仓位过低,影响高炉上料,造成空料。或造成供料过程炉料破碎产生大量粉末。同时制定了严格管理措施和考核条例。

4.4 排料顺序和时间管理。

原燃料的安息角不同,尤其是球团矿滚动性强,对中心气流影响大,排到矿石中间环带部位,下烧结矿和焦丁混合均匀保证气流均匀稳定,小烧结矿和焦丁要控制好排料时间,其排料时间应接近矿石总排料时间以利混均匀。下料顺序:烧结矿——(小粒矿和焦丁)——球团矿——块矿——烧结矿。

4.5 原燃料进口管理

把好原料入口关,公司对进厂原燃料取样,创建试样号,编号,建立QS系统,传送到生产各个环节,高炉工长和管理技术者可以及时进行查询和处理调整。其次建立入炉原燃料微信管理群,双管齐下及时掌握原燃料的波动,便于调整炉况。

4.6 出铁管理。

铁水罐及时到位是保证出铁正点率的关键,高炉每天按15炉铁组织,根据东西铁口炉门深度,东铁口使用直径47钻头,西铁口使用49钻头,炉门深度在2.6—2.8米之间。缩短出铁间隔时间;按零间隔出铁模式组织,及时出净渣铁,见渣时间大于75%.

4.7 重视和完善高炉炉体,炉型管理。

确定高炉全炉及关键区域的热负荷控制范围。高炉对3#高炉炉壳发红采取炉外喷淋冷却方式,不符合安标要求,而且存在较大的安全生产隐患,利用休风检修机会,3#高炉损坏冷却壁处钻孔并安装22根铜钢复合冷却棒,使其在今后使用中形成保护渣皮层,形成操作炉型。

4.8 完善考核机制,奖惩分明

为做到以班保日,以日保旬,以旬保月。严格执行高炉操作方针,生铁含硅【Si】0.1~0.35%,二元碱度1.15~1.20倍,班料批72~74批。统一三班操作“分析好上班,操作好本班,照顾好下班”。并制定严格考核明细标准:按工段计奖,一级品率每超基准(85%)指标1%,85%~90%嘉奖100元;超过90%嘉奖200元;二元碱度R2正工长4元/项·炉次,副工长3.2元/项·炉次;生铁含硅【Si】项按正工长8元/项·炉次,副工长6.4/项·炉次。生铁和炉渣R2同时偏离操作方针叠加考核。班料批按操作方针差料批考核30元/批,超料批考核100元/批,正工长31元/批,副工长23元/批。

定期召开炉况分析会,总结经验和写好每月总结。开展师带徒活动,岗位大练兵工长竞赛考试,实行末位淘汰制。

5 结束语

红钢炼铁厂采取“全厂以高炉为中心,高炉以稳定炉况为中心”,取得炉况长周期稳定顺行。

原料管理和设备管理是高炉管理基础内容。大高炉应首先追求原燃料稳定,其次设备运行保证。高炉操作人员应站在整个铁前系统来看待高炉的稳定顺行,找到影响炉况稳定症结所在,从而做到有的放矢,消除不利因素,实现超前管控。

不同操作技术路线都可以实现高炉长周期稳定生产,无论是中心加焦,两道气流还是“平台+漏斗”模式布料,保持稳定中心气流和炉缸下部死料柱的透气性,透液性是至关重要。

6 参考文献

[1]周传典.高炉炼铁生产技术手册[[M].北京:冶金工业出版社2003:64—66.

[2]丁晖 李华军 高鹏 姜曦:马钢4000高炉长期稳定顺行生产实践,炼铁2018.1

(责任编辑:zgltw)