-

周莲秀

(柳州钢铁股份有限公司炼铁厂)

摘 要 高炉炉况稳定顺行是取得较好的经济技术指标,达到节能降耗的前提。2016年上半年高炉悬料频繁,炉况及其不稳定,而从2017年开始高炉悬料次数降幅明显,通过分析柳钢各高炉发生异常炉况的情况,以5#高炉多发悬料为典型案例进行分析和探讨高炉悬料的原因及采取的预防措施,保证原燃料质量的稳定,炉温稳定及操作得当对炉况的顺行至关重要。

关键词 高炉 稳定 原燃料 悬料

1 高炉炉况稳定的意义

高炉炼铁工序在整个钢铁企业连续性生产过程中的能耗大户,并起着呈上启下的作用,是决定整个钢铁企业生产效率的重要节点,高炉的不顺往往导致生产节奏的打破和生产成本的大幅上升,因此高炉炉况的稳定顺行就显得极为重要。而高炉是一个密闭流化床反应容器,内部物理化学现象不能通过直接获取其状态信息,操作者在高炉日常操作中往往通过高炉相关检测设备的实时监控数据变化来间接判断炉内的运行状况,结合现场经验计算实时掌握炉况波动情况,来判断高炉的运行变化趋势,决策下一步的优化或调整方向,进一步提高产量、降低燃料消耗和成本。

柳钢现有7座高炉,1座1250m3、3座1500m3、2座2000m3、1座2650m3高炉,高炉大多处于炉役后期,炉缸侧壁温度偏高以及冷却壁漏水,对高炉炉温控制和气流控制要求更高;受球式热风炉炉型结构和耐火球蓄热能力的影响,热风炉塌砖时有发生和蓄热能力下降,风温受限。影响炉况顺行和技术指标的因素较多,需要操作者在高炉日常生产运行中更为谨慎,要考虑多方面的因素。

2 高炉炉况的稳定性

2.1 高炉炉况顺行、稳定的前提

高炉顺行稳定的前提包括炉料的质量、正常的炉型、活跃的炉缸、合理的煤气流分布、稳定的炉温、合适的炉渣成分。原燃料的质量稳定直接影响到高炉后续的各项工艺操作,高炉工作者要监控好炉料冶金性能的实时变化,及时调整。烧结和焦炭是炼铁的上道工序,及时获得烧结碱度、FeO、SiO2化学成分波动以及焦炭冷热强度波动的信息,及时调整炉料结构是很有必要的。

含铁品位高、碱度合适和有害成分少、化学成分稳定、还原性好、强度好,粉末少,粒度均匀的烧结矿决定着高炉块状带煤气流分布的影响[1]。作为下道工序对于烧结矿在入炉前的筛分检测显得更为重要,小粒级烧结矿入炉后,炉料的孔隙度变小,炉料在煤气流上升过程中分布不均匀,影响矿石的间接还原,部分炉料由于预热不充分,温度不足不能正常软熔,导致软熔带区间扩大,恶化料柱透气性,甚至影响高炉憋压以致悬料的发生。

焦炭在高炉内要经受碰撞、挤压、磨损等机械力学作用的影响,还要经受碳溶损反应、碱金属侵蚀、渣铁溶蚀以及向铁水溶解等化学作用的影响[2],而焦炭在高炉内又起骨架作用,支撑着炼铁原料,起到透气焦窗作用[1],因此要求焦炭冷热强度都要在较好的水平内,才能更好的起到料柱骨架的作用,另外灰分硫分低也才能提供足够的热量,稳定高炉的炉温。

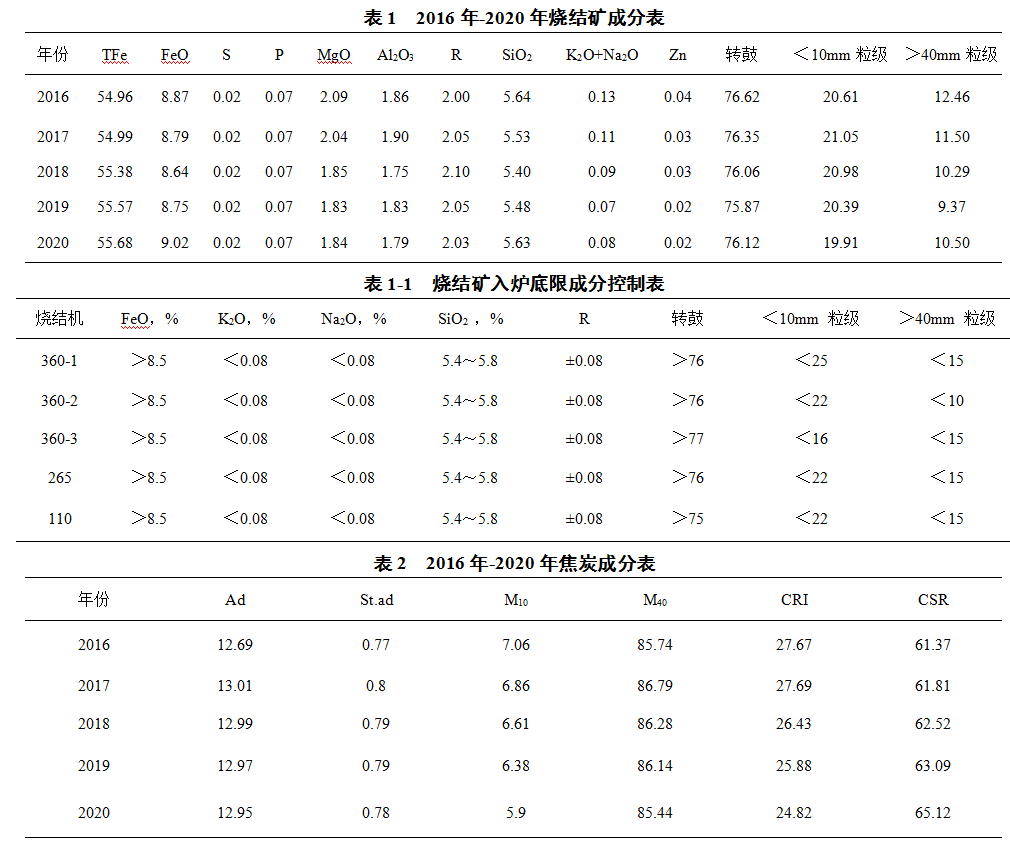

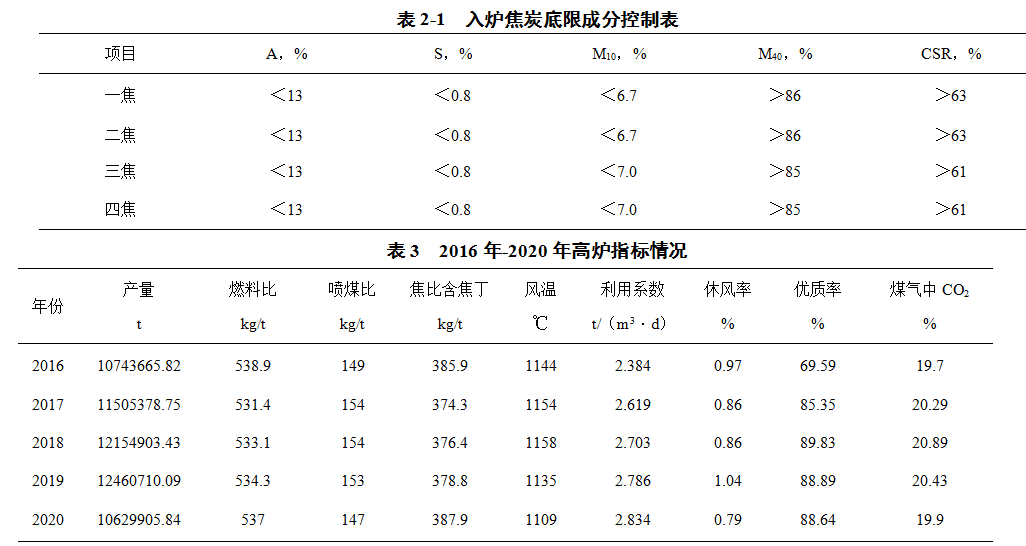

表1、2所示的是2016年以来高炉使用主要原料烧结矿和燃料焦炭的成分情况,表1-1和表2-1分别是柳钢高炉对入炉烧结矿和焦炭对应的底限成分控制情况。

由上述表中2016年以来的的烧结焦炭成分中可以看出,高炉“精料”策略中提高烧结矿品位和提高焦炭CSR指标,有助产量的提升,另外加大喷煤量,利用好风温可以有效降低燃料比,产量增加,高炉利用系数指标值较好。此外也要思考在高炉风温受限条件下,如何寻找适宜的喷煤条件,提升喷煤量,降低焦比。

2.2 异常炉况的分类

高炉炼铁是以精料为基础,精料技术对高炉生产指标的影响率在70%,工长操作水平占10%,企业现代化管理水平占10%,设备作业水平占5%,外界因素(动力、供应、上下工序等)占5%[3] 。而2016年钢铁行业整个市场变化大,原燃料供应紧张、价位不断攀升、为控制成本,原燃料质量下降,高炉生产的各项指标均受影响,高炉炉况的不稳定因素急剧增加。

2016年上半年部分高炉年修后炉温低,出格铁量增多,影响产量发挥,另外原燃料质量下降,其中焦炭含硫量超标,导致入炉原燃料硫负荷超高,加上碱金属负荷偏高,在生产组织过程中1#高炉B和5号高炉因操作制度的不合理,炉型变化,风口烧损多,炉况波动大。A区两座高炉也受原燃料质量波动大均出现炉况失常,频繁烧损风口,休慢风多等情况,各项指标均受影响。

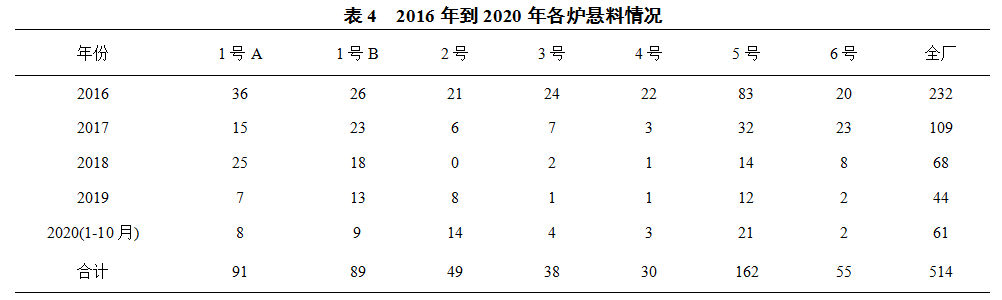

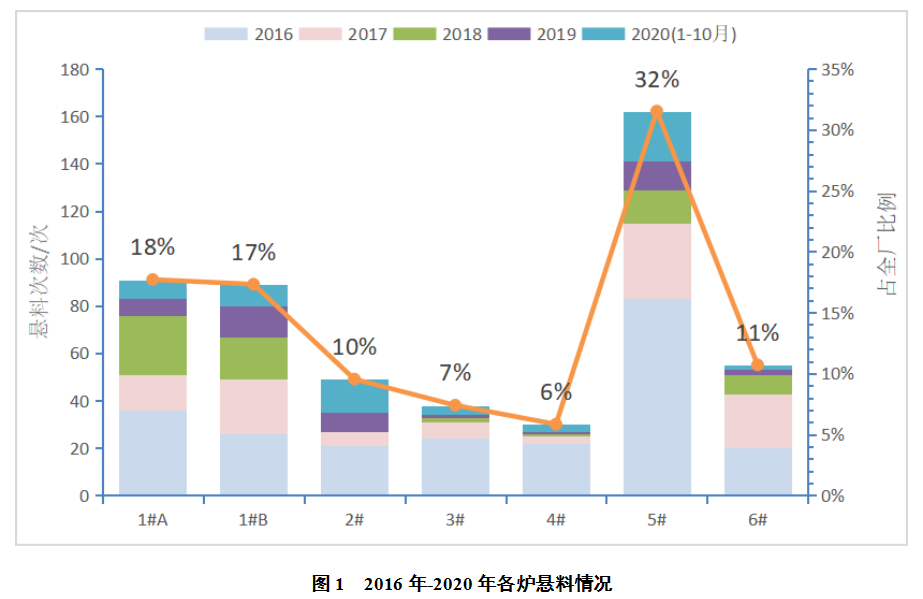

如表4各炉悬料情况所示,2016年各炉悬料次数占比都很大,2017年到2019年各炉悬料次数下降幅度明显,炉况基本稳定。由图1可知5#炉多发生悬料,占比达32%,炉况稳定性较其他炉较差,而且处理时间也比较长,对全厂产量等经济技术指标造成一定影响。

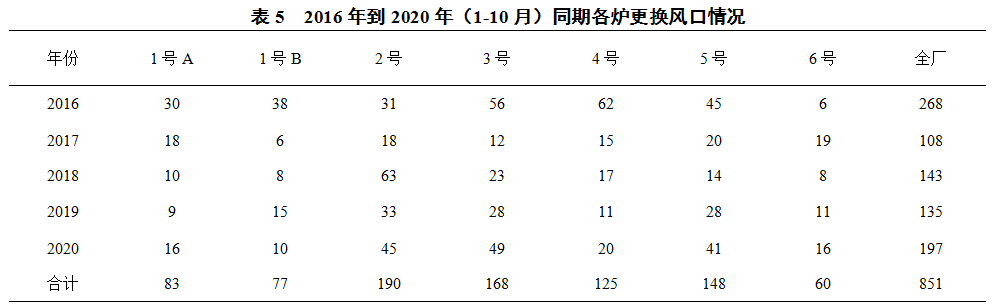

表5是各高炉2016年以来1-10月同期休风更换风口小套的情况。2016年以来风口小套破损的情况多发,这也是导致休风率增加的主要原因。其中2020年1-10月全厂风口烧坏197个风口小套较上一年同期增长了45.93%,2号、3号、5号高炉更换风口小套数量增幅都较大,休风后炉况处理比较频繁,炉况恢复的过程中发生悬料,进一步加剧高炉炉况的不稳定性,也是造成悬料的主要原因。

通过对柳钢2016年以来的异常炉况分析,高炉炉况的异常有高炉向凉和向热悬料、难行、管道、崩料等。导致悬料发生的原因有原燃料质量变差,炉料透气性变差,压量关系紧张,风压超常时没有及时处理;高炉炉温波动大,炉腹炉腰部位结厚或渣皮脱落,操作不当造成煤气流分布的不合理,炉况出现“管道”后崩料,崩料后又造成悬料;高炉长期休风送风后风压偏高,发生悬料[4]。

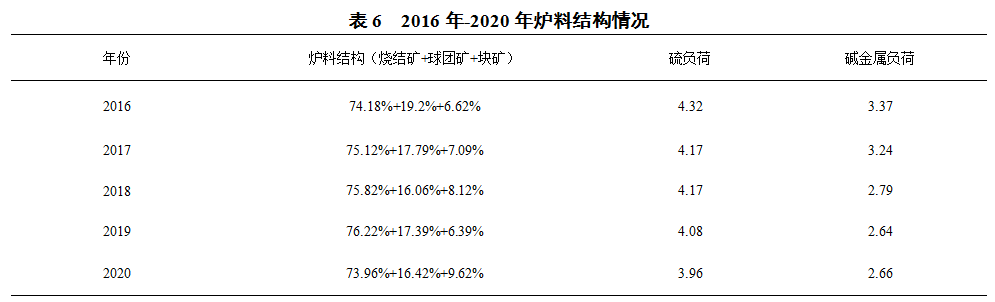

相较2016年高炉悬料次数的大幅下降(表4所示),主要是由于原燃料质量的提高。在高炉工艺操作方面要视入炉原燃料质量信息,把控好入炉碱金属负荷及硫负荷的情况,及时调整炉料结构,详见表6中炉料结构调整情况。预防悬料的发生是要在确保原燃料质量稳定的前提下,操作者在工艺操作方面精确的把控,优化操作,处理得当,根据各自高炉特点,制定具有针对性的处理措施,维持好适宜的炉温,找到炉况稳定处理的最优调整措施。

2.3 5号高炉悬料的发生及处理

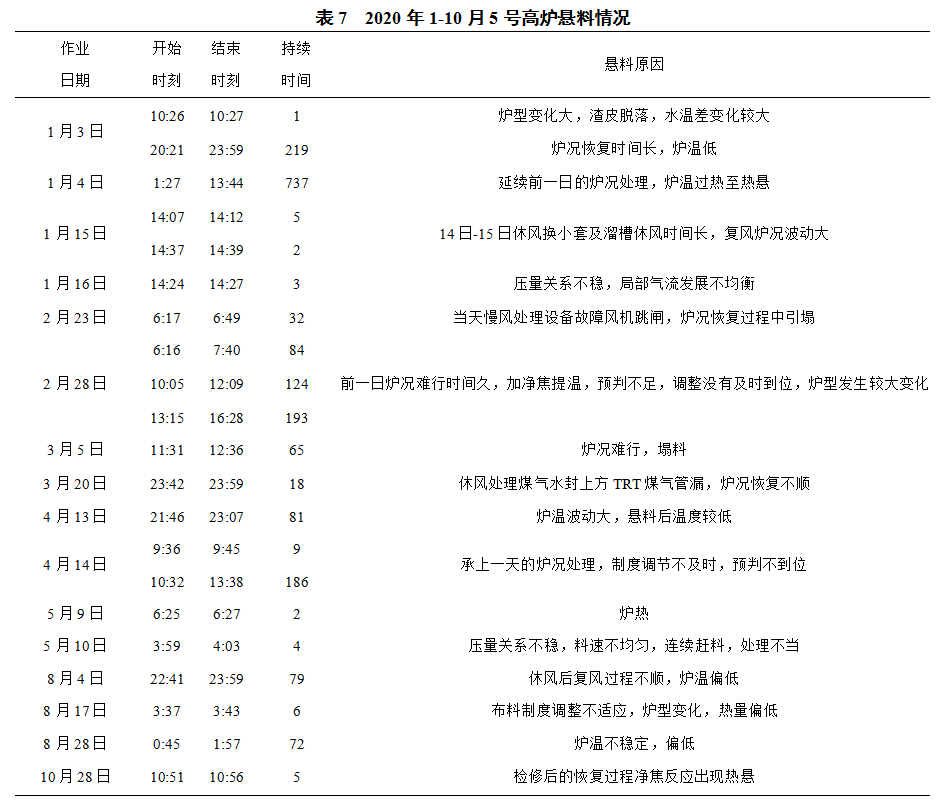

柳钢5号高炉炉容为1500m3,采用串罐式无料钟炉顶,高炉本体采用三段铜冷却壁和炉身钢冷却壁砖壁合一的薄壁炉衬,炉底结构为碳砖+陶瓷杯结构,除风口平台外高炉冷却系统全部采用软水密闭循环系统。2016年-2020年期间5号高炉因操作炉型的不合理导致炉况波动异常,悬料多次发生,且多为连续性悬料,炉况调整时间久,慢风率高,表7统计的是2020年1-10月期间5号高炉悬料情况。

由表7中5号高炉悬料的原因,可看出长期休风或慢风处理炉况后复风过程容易出现悬料,以及压量关系紧张,气流发展不均衡以及布料制度调整后高炉炉况不适应,预判不足导致悬料。其中悬料前后炉温的波动较为明显,炉温的稳定也直接影响铁水质量,由于炉温的不稳定,2020年1-10月份5#高炉出现出格铁12炉,所以炉况的顺行很大程度也就反映在炉温的稳定。高炉大多炉况波动时,采取的多是缩角度,退负荷,以便煤气流合理分布,增大透气性。高炉装料实现合理的煤气分布是高炉炉况稳定顺行的关键因素。5#高炉在布料制度方面由矿焦负角差尝试调至同角差来优化炉况。P39.5237334.5232.5230.5228.5134.51K405383352322291251132→P393373352352311351 K404383352322291261132→P40.5338.5336.5234.5232.5136.51K40.5438.5335.5232.5229.5125.51132

→P412393373352332351K414393362332301261132 ,高炉内炉料分布状态和煤气分布有着密切相关的联系,布料的合理可以稳定炉况,提高煤气利用率。高炉边缘冷却壁的损坏大多与边缘煤气过分发展有关系,煤气集中分布在边缘,炉墙边缘温度升高,冷却水量会增加,同时该处温度的波动容易造成炉墙结瘤,导致高炉的休慢风。边缘煤气发展、中心煤气堵塞的煤气分布不稳定,边缘管道不断,炉缸不活跃,铁水质量不稳定;中心煤气流旺盛、边缘煤气得到有效抑制的煤气分布较为稳定,高炉顺行,炉缸活跃,风口、渣口破损和悬料次数少[4]。

3 结语

(1)入炉原燃料质量的保证是高炉炉况的稳定顺行的前提,原燃料质量持续劣化会造成高炉炉况波动,炉料质量也会影响炉温的稳定,要尽可能减少炉温波动致悬料发生。

(2)要及时了解入炉原燃料的冶金性能及时调整合理的炉料结构,调整合理的布料制度,提高煤气利用率。煤气在高炉内停留时间长,煤气可以得到充分的利用,减少焦炭等燃料的使用,降低燃料比焦比,进一步降低炼铁成本。

(3)对于操作者而言高炉上的各种操作调节具有滞后性,需要一段时间过渡,需要充分挖掘涉及变料、生产、产量、出铁等众多数据变量的特征值,制定针对各自高炉炉况的优化措施,对于炉况的发展趋势能够适时调节,避免二次炉况难行悬料等异常炉况的发生。

4 参考文献

[1] 张胜利.原料质量改善对高炉技术经济指标的影响[J].河北冶金,2020,(10):39-42.

[2] 郭艳玲,胡俊鸽,周文涛,等.焦炭质量对高炉炼铁的影响[J].上海金属,2014,36(3):51-55.

[3] 王维兴.炼铁原燃料质量对高炉长寿的影响//[C].中国金属学会.第十三届全国炼铁原料学术会议论文集.2013:20-25.

[4] 周传典.高炉炼铁生产技术手册[M]北京:冶金工业出版社,2002.

(责任编辑:zgltw)