-

柴正攀

(昆钢炼铁厂)

摘 要 本文介绍了昆钢6号高炉支管波纹补偿器存在的隐患,分析了导致隐患的原因,提出了解决方案,技术改造后使用效果较好。

关键词 热风炉支管 波纹补偿器 改造

1 概述

昆钢本部炼铁厂6号高炉1#、2#、3#热风炉热风支管波纹补偿器1998年12月投用。2009年12月和2010年8月利用1#、2#热风炉大修时对1#、2#热风炉热风支管补偿器进行更换。2011年高炉检修时,对3#热风炉热风支管补偿器进行更换,并对1#、2#、3#热风炉热风支管波纹补偿器重新砌筑支管砖,至今已使用8~10年。2019年7月由于新上预热器使用效果好,风温提高,较之前提高50 ℃。各热风支管波纹补偿器均出现不同程度的发红现象,为保护设备,进行了控制风温(控制风温在1 100 ℃),抑制了经济生产。

2019年10月计划检修时,对热风总管、热风围管、热风支管、波纹补偿器发红点进行灌浆处理,取得了一定效果。但2#、3#热风炉波纹补偿器频繁出现发红现象,送风时局部温度高达540℃。铁厂对发红点用空气强制冷却,并做好了水冷的准备工作,补偿器温度控制在400℃以内。

对于补偿器来说,其波纹管材料316L的使用温度极限为454℃,如波纹补偿器长期在高温状态使用,金属强度降低。昆钢6号高炉的波纹补偿器至今已达到了设计使用的寿命及膨胀次数,波纹补偿器存在较大的破损隐患。因此必须尽快对热风支管补偿器必须进行处理。

2 存在的隐患分析

近年来在新建高炉中,热风管道(含热风主管及热风支管)均采用通长大拉杆整体设置,每台热风炉之间的热风主管上均设置轴向型补偿器,热风支管上设置自由复式型补偿器,这种补偿器配置型式的热风支管波纹补偿器只需吸收热风炉上涨的轴向位移,及热风支管本身的热伸长。

而6号高炉由于建成时间较早,热风总管及热风支管均未设置通长大拉杆,支管被分成了三段,在支管发生位移时,内部砖衬不能整体位移,长期使用后,导致砖衬出现错缝,热风窜到壳体,导致波纹补偿器发红温度高。

昆钢6号高炉热风总管属于悬浮式设计,热风支管补偿器需要吸收热风炉上涨的轴向位移和本身的热伸长以及热风总管伸长的横向位移。

对于轴向压缩位移,对内部砌砖是有压紧作用,但对于横向位移,对内部砌砖是剪切的作用,因此,横向位移对砌砖结构相当不利。由于热风炉烧炉与送风时,热风支管内部介质温度波动较大,在长期使用情况下,热风支管内部耐火砖极易发生破坏,特别是6号高炉热风支管补偿器横向位移较大的情况下。

3 改造方案

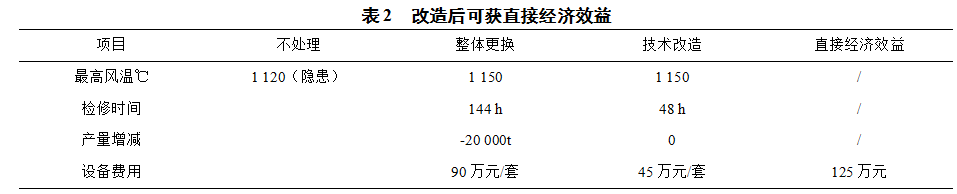

方案一:直接更换整个支管波纹补偿器及内部砖衬。工期需要5~6天,费用90万元/每套。

方案二:对现有波纹补偿器进行移位包覆处理(无锡金龙的专利技术“包覆补偿器”);重新设置大拉杆。工期需要48h,费用45万元/每套。

根据昆钢本部的生产实际,没有条件让6号高炉1~3#热风炉支管波纹补偿器及内部砖衬整体更换。故采用方案二,对现有波纹补偿器进行移位重新设计,重新设置大拉杆。此方案不但工期短费用低,还能为6号高炉提高设备使用率,创造更多的经济效益。

方案的实施:

(1)移位包覆

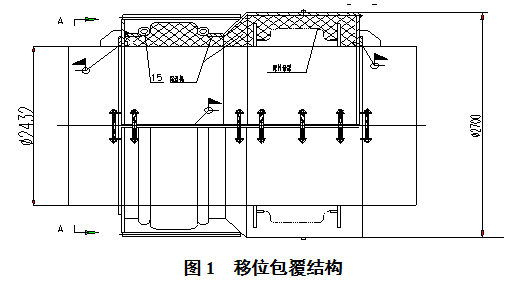

从现场情况看,热风支管补偿器在波纹管的部位温度最高,在管道的部位温度稍低,为避免热风支管内部保温情况继续恶化导致包覆波纹管温度过高,我们在本次包覆时采用了移位包覆的方式,即将包覆波纹管与原波纹管错位,可以使包覆补偿器波纹管处于温度较低的区域,如图1所示。

采用移位包覆还有效减小了包覆波纹管的有效直径,可以降低拉杆装置的应力水平。

(2)设置热风支管通常大拉杆

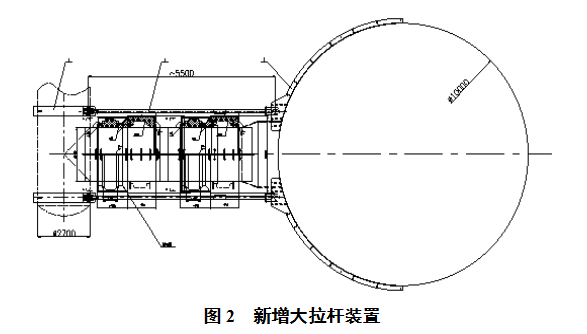

原补偿器为复式拉杆型补偿器,整体不好,本次改造我们在热风支管上设置了通长大拉杆,如图2所示。

设置通长大拉杆可以在不休风的情况下将拉杆安装完成,节省施工时间;给热风支管补偿器附加一个轴向压缩位移(热风支管本身的热伸长),可以将砌砖压紧;设置热风支管通长大拉杆之后,热风支管的热胀冷缩会由新的包覆补偿器吸收,不会作用到热风主管上,可以有效减轻热风主管及热风支管三通的负荷;设置热风支管通长大拉杆之后,热风阀法兰不用承受盲板力(压力推力),负荷大大降低,可有效降低泄漏的概率;在更换热风阀,不用调整热风支管大拉杆。

(3)为方便现场施工,减小现场施工难度,补偿器采用两拼接形式包覆,并通过外套管将包覆波纹管移至原波纹管附近。为防止波纹管剖开变形,波纹管两端都设有环板。

(4)考虑到热风支管在多年使用后下发生变形,为减小现场安装时修整的工作量,减少现场组装的时间,包覆补偿器环板不直接与管道焊接,而是将补偿器本体环板内径加大,而在外部另外设置一个调整环板。

(5)包覆补偿器波纹管上设置了加强环,加强环可有效提高波纹管的强度,降低波纹管的应力水平。同时在加强环上设置吹扫接口,如在包覆补偿器使用一定年限后,内部砌砖继续恶化而导致波纹管温度过高,可以直接在通过该接口通水或通空气,降低波纹管的温度。

(6)在包覆补偿器与原补偿器之间设置了超常规的保温结构,这种保温结构借鉴了供热蒸汽管道的保温结构,具体如下:

对于温度过高的区域,设置60mm厚含锆型硅酸铝纤维棉(耐温1450℃)+40mm厚FMA650纳米气凝胶绝热毡(耐温650℃);对于温度稍低且空间尺寸受限的特殊区域设置30mm含锆型硅酸铝纤维棉(耐温1450℃)+40mm厚FMA650纳米气凝胶绝热毡(耐温650℃)。为防止绝热材料发生错位,每层绝热材料均采用不锈钢打包带打包。

其中纳米气凝胶绝热毡是近年来在城市供热蒸汽管网中广泛采用的新型绝热保温材料,其导热系数只有硅酸铝纤维棉的三分之一,采用这种新型绝热材料,可有效减小包覆补偿器的有效直径,减小拉杆装置的受力,同时降低包覆补偿器的表面温度。

(7)在包覆补偿器上设置螺纹接口,该接口可以用于包覆作业时的保护气氩气的充气口,也可作为包覆作业完成后气密性试验的接口。

(8)考虑到两组波为单独包覆,如在后续使用过程中,原补偿器只有一组波发生泄漏,会造成两组波纹管的盲板力不均衡,导致波纹管发生过量变形,为避免这一问题,在两部份包覆波纹管之间设置了联通管。

(9)包覆补偿器设计压力为0.6 MPa,设计温度(波纹管温度)为350℃,设计轴向位移为30mm,设计横向位移为50mm,设计轴向刚度为1051N/mm,设计横向刚度为1256 N/mm,设计疲劳寿命为3000次。上述参数可保证在内部砌砖不出现急剧破坏的情况下,补偿器使用寿命等用于新更换补偿器。

4 实施效果

4.1 施工时间

拉杆系统为高炉运行时进行,不占用高炉休风时间。补偿器改造施工时间为48 h。相比较于整体更换补偿器,节省了4~5 天。

4.2 使用效果

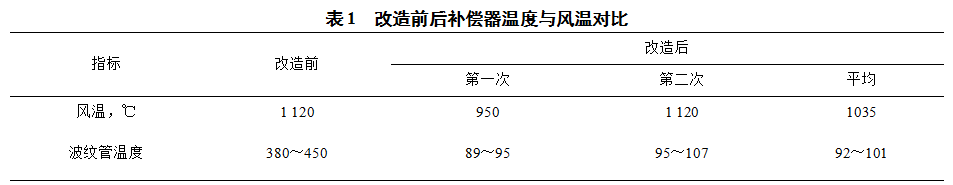

3#热风炉支管波纹补偿改造于2020年3月25日完成,于4月15日、5月7日对补偿器进行了测温,效果较好。波纹管及风温测量结果如表1。

4.3 创造效益

通过改造,降低了检修时间约96 h,减少铁水损失20000 t,设备费用45万元/套×3套=125万元。取得了较好的经济效益,详见表2。

5 结论

管波纹补偿改造后,降低了补偿器温度,提高了热风炉系统设备稳定性,达到预期效果:

(1)每次检修时间减少96 h。

(2)每次检修减少铁水损失20 000 t。

(3)降低设备费用45万元/套×3套=125万元。

(责任编辑:zgltw)