-

余建维

(云南煤业能源股份有限公司安宁分公司)

摘 要 云南煤业能源股份有限公司安宁分公司炼焦车间干熄焦锅炉在2014年、2018年运行过程中先后发生了四次锅炉爆管,严重影响干熄焦炭和余热发电的生产,给企业造成了一定的经济损失。本文通过对140 t/h干熄焦锅炉爆管的现象及原因分析,结合热能与动力专业相关知识以及现场生产实际,找出了导致锅炉爆管的主要原因,并提出了一些降低爆管发生率的可行办法。对改进操作规程和降低设备故障停机率起到了很好的作用。

关键词 干熄焦 锅炉 爆管

1 前言

干熄焦的主要工艺原理是,把从焦炉炭化室推出的高温红焦,通过提升机装入干熄炉内部,由循环气体对其进行冷却,循环气体带着红焦冷却释放的热量进入锅炉内部,加热锅炉内的循环汽水产生蒸汽,并通过管道将蒸汽送入汽轮机,推动汽轮发电机,将热能转化为电能。既保障了生产焦炭的质量,又将冷却红焦产生的热能进行了高效利用。

2 干熄焦锅炉爆管的一些主要现象

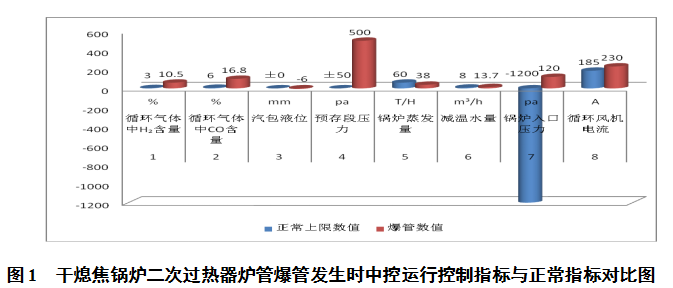

通过对几次干熄焦锅炉爆管的跟踪,回顾爆管当时中控相关指标参数的变化情况,可以非常清晰的发现,几个关键的运行控制指标会发生激烈波动。以下是根据几次爆管时相应的指标数据与正常运行操作时的指标数据变化绘制的对比图。

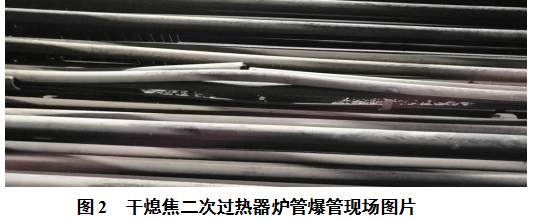

从对比图中可以看出,爆管发生时,循环气体中H₂和CO含量、预存段压力、锅炉入口压力几项指标的变化十分明显,通过上述几种运行参数的变化可以快速准确的判断锅炉爆管现象的发生,再通过现场巡检人员检查,寻找爆管时高压喷射出来的汽水打击周围管壁发出异响的位置,可以快速判断锅炉爆管的部位。爆裂后的炉管如下图所示,爆口撕开,一般沿管道纵向开裂,伴随有胀粗现象,多发生在无防磨套管或防磨套管对口焊接处。

3 对干熄焦锅炉爆管的几点分析

从国内外干熄焦锅炉运行的情况看,锅炉爆管有设备自身内部的原因,也有外部环境、操作控制方式、运行特点等不同的原因。我厂干熄焦锅炉的运行,经年检对锅炉炉管进行过仔细的检查,更换炉管严格按照原有材质,并抽样进行过材质分析,均达到要求,安装过程经检验、通球实验和焊口探伤实验检查。基本上不存在材质和焊接质量的问题,查阅运行记录和历史数据均无发现操作异常引起的水锤效应和过热蒸汽长期偏高的现象。

通过对比前后几次的爆口,发现爆口处均有不同程度的磨损和冲刷,运行数据显示给水预热器换热温度差偏低,循环风量长时间处于18~20万m3以上,年检时对过热器内部检查发现积灰严重未彻底清理。分析主要原因如下:

3.1 灰粉的磨损和冲刷造成爆管

一方面因装入装置除尘翻板故障,处于半开状态,装焦除尘效果差,大量灰粉随焦炭进入预存段并在循环气流的作用下进入锅炉;另一方面4根水冷套管排灰操作为现场手动操作,中夜班容易忽视定时排灰,灰粉一旦堆积,在高温气流的作用下会造成板结,堵塞整个下灰口;另外4根水冷套管在设计时没有故障放灰口,冷却水进出口小,易造成堵塞,降温效果差,使用周期只有2~3个月,极容易造成灰粉板结堵塞整个下灰口。这样一来,无法通过水冷套管排出的灰粉在一次除尘底部大量堆积,跟随循环气流进入锅炉,冲刷炉管,磨损循环风机,循环气流阻力加大,部分会随循环气体进入给水预热器,在给水预热器的换热器管道间大量积聚,致使给水预热器换热效果明显下降。要保持稳定的过热蒸汽蒸发量,同时保持大排焦振幅使之满足红焦冷却和生产的需要,必定需要提高循环风机运行频率,增加循环风量来解决,循环风量的增加使气体流速加快,导致二次过热器前排和两侧管道气体颗粒冲刷严重,几次爆管的爆口管段恰巧是外层防磨套对接的位置,存在冲刷间隙,这是造成爆管的直接原因之一。

3.2 锅炉汽水品质化验结果铁离子含量超标时间长

导致此现象的原因是锅炉除盐水箱使用普通Q235碳钢制成,顶部溢流管直接与大气相通形成有氧腐蚀,另外磷酸三钠、联氨加药装置和加药量各班操作不一,致使锅炉管内造成结垢,在高温和汽水作用下,加剧了锅炉炉管的腐蚀和爆裂。

3.3 装入装置炉盖破损失修,红焦烧损率长期偏高,颗粒灰粉量长期处于高位

经季度检修发现装入装置炉盖破损时间较长,同期操作的水封槽补水不及时,干熄炉顶的水封状态遭到破坏,大量空气在日常生产中进入干熄炉口,加剧了红焦的烧损,致使灰粉颗粒大量增多,并随循环气体进入锅炉内部,形成上述所说的管壁冲刷。

4 爆管的处理及预防措施

4.1 严格控制锅炉炉管检修安装质量

对更换管段进行材质分析,杜绝采购的母材缺陷、错用管材与焊接质量等问题的发生 ,对炉管对接焊口进行 100%无损探伤,更换检修严格按照压力容器焊接检验规范执行。二次过热器前排立管、上方3层横管加装防磨套管,套管的安装改用搭接形式,不允许出现缝隙等,保证检修安装质量。

4.2 严格控制除盐水质

对外供除盐水进行取样化验,用6mm不锈钢复合钢板重新制作除盐水箱,按照操作规程,严格控制联氨加药剂量和时间,保障热力除氧器的除氧效果,以减少因炉管积垢产生热应力爆管,每二年进行一次锅炉清洗。

4.3 严格控制锅炉入口循环气体温度,避免大幅度温度升降和波动

由于红炭在干熄炉内会继续析出一部分可燃气体,在导入空气燃烧的过程中会使锅炉入口温度上升超标。为防止锅炉入口温度过高,运行中要注意使用冲氮的方法来降低循环气体可燃成分浓度,必要时可适当开启循环气体旁通管阀门来降低锅炉入口温度,尤其是加强中夜班操作,保障锅炉入口温度的稳定。

4.4 检查给水预热器换热情况,确定合理的排焦振幅

检修时将给水预热器内部换热管道的积灰清理干净并检查更换破损换热管,检查和处理一次除尘拱顶、挡墙等存在的开裂和掉砖问题。生产运行中调整和稳定排焦振幅在30~50 %之间,根据出炉计划和焦仓情况合理安排排焦,避免皮带频繁开停和干熄炉料位的大幅波动,以使循环风量控制在15~18万m3/h左右,以减小循环气流的扰动和对锅炉炉管的冲击磨损。

4.5 制定相应的锅炉排污流程

对各班操作工制定统一的锅炉排污时间和流程,打开各集箱排污管阀门时应缓慢开动,停留一段时间再缓慢进行排污,避免突然排污造成汽水对排污管的冲击产生水锤效应和影响汽包液位。

4.6 控制进入锅炉的灰粉

对装焦除尘系统、循环风机系统、装入装置炉盖及水封槽等密封系统进行全面维修,保持设备完好运行,降低红焦烧损率,减少灰粉进入一次除尘;将一次除尘底部排灰操作改用中央自动定时排灰;修改三重水冷套管的设计结构,消除容易造成冷却水堵塞的毛病,加装故障排灰孔等,以保障焦粉收集排出的畅通。彻底减少进入锅炉内部的焦粉和对锅炉炉管的冲刷。

4.7 提高中控操作人员的技能

进行工艺原理培训,熟悉锅炉爆管应急处理常规操作,以及整个干熄焦各系统联动稳定操作,不断加强操作人员的责任心。

5 结语

综上所述,干熄焦锅炉爆管的原因与设备自身特点和生产运行维护方式有很大的关系,通过严格控制干熄焦系统设备的定期检修,稳定中控操作完全可以避免爆管事故的发生,在日常的生产过程中要加强对操作人员的培训和考核,使之对整个生产工艺的进一步熟悉和理解,以便更好的稳定设备与生产。

6 参考文献

[1] 江镇海.干法熄焦装置余热锅炉三管的腐蚀与防护.上海华东防腐安装工程有限公司.清洗世界 2006.22(2).

[2] 俞基安.火电厂优化检修工作的研究与实践.电力设备,2004.(5)

[3] 朱钰,陈瑞国,郝建国.浅谈电力设备状态检修.东北电力技术,2010.(3).

[4] 赵振宁,赵振宙.火电厂实施状态检修的探讨.电力安全技术,2003.(9).5.

[5] 《火力发电厂检修规程》.中国电力出版社,2009.(3).

(责任编辑:zgltw)